一种环氧砂浆类水泥路面修补材料的制备及性能研究

李禅禅

(招商局公路网络科技控股股份有限公司,北京 100022)

0 引 言

水泥混凝土路面因强度高、耐久性好等特点成为我国公路路面结构的主要形式之一,但随着交通量的快速增长,重载、超载车辆的增加,加之水泥混凝土材料本身的水硬性特点使得水泥路面易出现不同程度的结构性和非结构性破坏[1-2]。目前,水泥路面的主要修补材料为:无机类修补材料、有机类修补材料和无机-有机复合类修补材料[3-5]。无机类修补材料主要是指普通硅酸盐水泥混凝土类修补材料,此类材料修补后路面存在开放交通时间长、耐久性差及新、旧路面粘结效果不佳等缺点[6];有机类修补材料主要有环氧树脂、聚氨酯等修补材料,路面修补后有机物容易出现老化,耐久性差等问题,且树脂类修补材料成本高,不宜大面积推广;有机-无机复合修补材料主要是以无机料为主、有机料为辅形成的环氧砂浆类路面修补材料,这种材料具有凝结硬化快、早期强度高、耐高温等优点[7,8]。

1 试 验

1.1 试验材料

环氧树脂:E-51,北京鑫鼎鹏飞科技发展有限公司生产。固化剂:TF-30腰果酚固化剂,济南运嘉化工有限公司;TJ-500L固化剂,河南天泽实业有限公司。稀释剂:环氧活性稀释剂XY207。微集料:秦岭P·O 42.5水泥。细集料:级配为0.3的普通中砂。

1.2 试验方法

参照《聚合物基复合材料》(CJ/T 211—2005)规定,制备尺寸为40 mm×40 mm×160 mm砂浆试件,养护规定龄期测试试件力学强度和耐久性能,后用40 mm×40 mm×160 mm的抗折试验模,一端放入普通水泥砂浆试件,另一端用搅拌好的环氧砂浆浇注成型[9],测试胶体与混凝土的粘结拉伸强度。试验仪器为三联模、电动抗折试验机等。为能更好研究有机类材料对环氧砂浆修补材料强度、耐久性能的影响,试验选取胶砂比为16.7%,集料级配为0.3。

2 试验结果与分析

2.1 稀释剂的选择

环氧树脂稀释剂能够降低固化体系粘度,增加流动性,适量的稀释剂不仅能够降低砂浆拌和粘度,还能提高集料表面润湿度,便于环氧砂浆常温拌和施工。通过测试不同XY207稀释剂掺量时固化体系粘度和不同XY207稀释剂掺量时胶结料的强度确定最佳稀释剂掺量,测试结果见表1、如图1。

表1 不同XY207稀释剂掺量固化体系粘度

由表1和图1可以看出:(1)随着稀释剂掺量的增加,固化体系初始粘度呈现逐渐下降趋势,XY207稀释剂掺量从20 g增至70 g,固化体系粘度从470 MPa·s降至99 MPa·s,且当XY207稀释剂掺量超过60 g时,固化体系粘度降低幅度会放缓,并逐渐靠近稀释剂的粘度。(2)随着XY207稀释剂掺量增加,胶结料凝胶时间逐渐延长,XY207稀释剂从20 g增至40 g时,凝胶时间为45~67 min,可操作时间较长且适宜施工。(3)稀释剂掺量逐渐增加,胶结料的抗折强度呈先增大后减小趋势,主要是随着稀释剂掺量增加,环氧固化体系粘度逐渐降低,使得集料或填料表面浸润,粘结强度提高,但稀释剂过量造成环氧体系粘度急剧下降,胶结料强度也随之下降。参照《公路沥青路面施工技术规范》(JTG F40—2004)中聚合物拌和粘度不宜超过300 MPa·s,且应使环氧固化体系粘度和力学强度达到最优,因此试验过程选取XY207掺量为40 g。

2.2 固化剂的选择

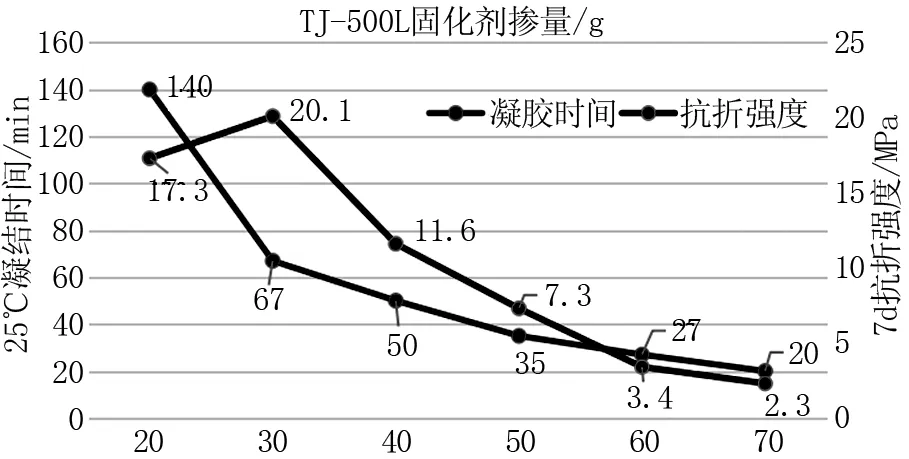

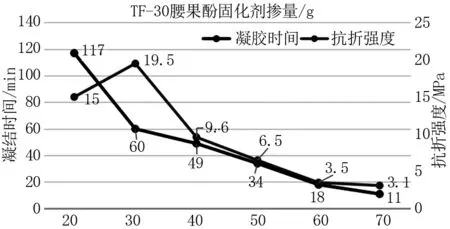

环氧固化剂能够与环氧树脂发生化学反应形成网状结构,把砂浆骨料包络在网状结构中,其种类和掺量对固化体系凝结时间和力学强度影响较大。图2~图3为每100 g固化体系中不同固化剂掺量的胶结料凝胶时间和胶结料强度发展情况。

图2 TF-30腰果酚固化剂掺量对凝胶时间和胶结料强度的影响

图3 TJ-500L固化剂掺量对凝胶时间和胶结料强度的影响

由图1和图2可以看出:(1)环氧固化体系的凝胶时间随TF-30固化剂掺量的增加而缩短,固化剂掺量为20 g时,浆液凝胶时间为117 min,当固化剂掺量从30 g增加到70 g时,固化体系的凝胶时间从60 min下降到21 min,以不能满足实际施工要求;随着TF-30固化剂掺量的增加胶结料抗折强度先增加后减少,TF-30固化剂从20 g增加至30 g时,抗折强度由15 MPa增至19.5 MPa,随着固化剂掺量增加至70 g时,胶结料抗折强度大幅度下降,这是由于固化剂过量,导致固化体系高分子链增长迅速终止,降低固化物含量。(2)TJ-500L固化剂固化效果与TF-30固化剂相似,都是在固化剂掺量为30 g时效果最优。因此,为保证环氧砂浆施工效果最优,同时力学强度最大,试验过程选择TF-30固化剂或TJ-500L固化剂[10]。

2.3 环氧砂浆力学强度

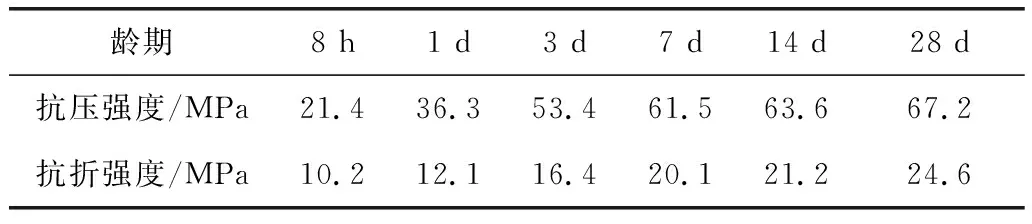

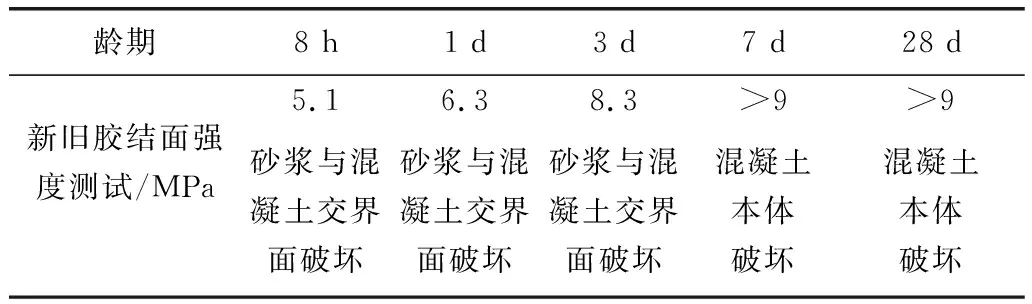

根据上述试验结果选取m(E51):m(XY207):m(TF-30)固化剂的基准比例为100∶40∶30,制备水泥砂浆试件,测试其不同龄期抗折、抗压强度和界面粘结强度,测试结果如表2、表3所示。

表2 环氧砂浆各龄期的强度

表3 新旧交界面的拉伸强度

表2显示,环氧砂浆短期内力学强度增长较快,8 h抗折、抗压强度超过10 MPa、21.5 MPa(一般认为混凝土路面修补时8 h抗折强度超过4.5 MPa,抗压强度超过20 MPa即可开放交通[11])。表3显示环氧砂浆与旧混凝土界面在不同龄期的拉伸强度,8 d胶结面拉伸强度为5.1 MPa(一般要求开放交通是新旧路面粘结强度>1.5 MPa[12])。这是因为聚合物均匀穿插于水泥水化产物体系中,交联形成的高分子膜包裹于水泥水化产物表面,使颗粒之间粘结强度增强,环氧砂浆整体强度提高。28d时环氧砂浆强度为67.2 MPa,远大于混凝土路面的设计强度(水泥采用P·O 42.5),提高了路面的承载能力,达到了路面修复的目的。7 d时砂浆—混凝土胶结面拉伸强度试验表现为混凝土本体破坏,表明环氧砂浆与混凝土的粘结强度大于混凝土自身强度,避免新旧混凝土界面脱层现象产生。

2.4 环氧砂浆耐久性研究

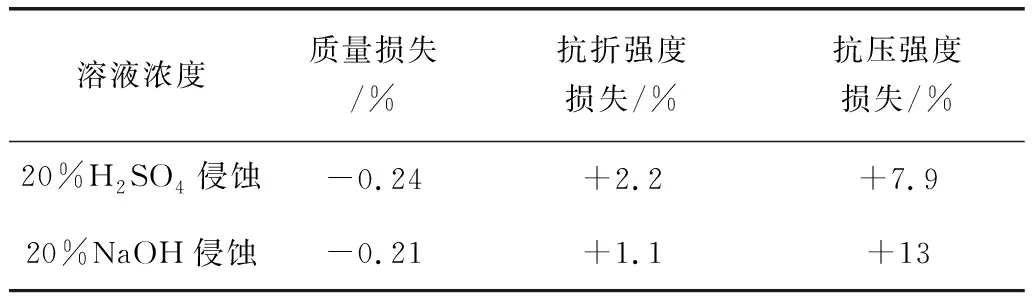

在保证环氧砂浆力学强度满足路面修补要求的条件下,试验参照《水泥抗酸碱盐侵蚀试验方法》对成型试件进行20%H2SO4溶液和20%NaOH酸、碱溶液侵蚀实验。对比分析试验前后试块质量和强度,测试结果如表4。

表4 环氧砂浆酸碱侵蚀后质量、强度对比

表4显示,环氧砂浆经酸、碱侵蚀后质量减少0.24%,0.21%,满足《聚合物基复合材料》(CJ/T 211—2005)酸、碱浸泡后质量损失应小于1%的要求,究其原因是水泥水化过程中的吸附作用使环氧树脂颗粒越来越近,固化后的聚合物分子薄膜包裹在水泥石表面,有效改善了胶凝材料-骨料的过渡区,提高水泥砂浆的粘结性能,降低了细集料的腐蚀性。环氧砂浆经酸、碱侵蚀后,质量和强度无严重损失,说明环氧砂浆用于水泥路面快速修补性能稳定,有效避免水泥路面修补材料的早期损害。

3 施工工艺及方法研究

3.1 施工工具

水泥路面坑槽、孔洞等病害施工修补工具主要有发电机组、混凝土切割机、搅拌机器、电钻打磨机、钢丝刷、螺丝刀、锤子、电风镐及其他辅助性器具。

3.2 准备工作

收集拟修复的水泥路面坑槽和孔洞路面数据,分析破坏成因,提出合理的修补方案;对水泥路面进行实地勘测,划分修补区域,计算施工面积,确定修补材料用量,确定施工顺序;配合比设计确定修补材料的配方;进场施工,修补材料密封储存,远离火源,避免阳光直接照射,配制和使用场所必须保持通风良好,操作人员应穿工作服,戴防护口罩和手套。

3.3 坑槽和孔洞的修补方法

针对坑槽修补处理:修整坑槽凿成形状规则的平璧坑槽;清洁开凿面后用人工拌和均匀的环氧砂浆分层填筑在坑槽内,振动密实,抹平,收浆;并在表面涂抹均匀一层养生剂,减少水分蒸发。待养生期结束后通车。

针对较深的孔洞或连片小坑洼的罩面修补处理:局部孔洞或连片的小坑洼区域整体放样,用切割机将放样区域切割成深度为5 cm的槽,清洁好开凿界面,填筑环氧砂浆,振动密实,抹平,收浆,养生。待养生期结束后通车。

3.4 注意事项

(1)彻底清除坑槽和孔洞处的碎屑、灰尘等杂物;

(2)清洗干净修补的混凝土界面,确保表面湿润但不积水;

(3)施工前应在修补界面涂抹一定的界面剂,并在界面剂未干之前摊铺水泥砂浆,如果界面剂已凝结应将其铲除,用清水冲洗干净后再重新涂刷界面剂,摊铺修补砂浆;

(4)涂刷养生剂的修补界面应采用塑料薄膜覆盖养生,养生期间严禁车辆碾过,避免路面早期荷载作用而引起路面开裂。

4 结 论

(1)m(E51):m(XY207):m(TF-30)固化剂的基准比例为100∶40∶30时,测得固化体系初始粘度236 MPa·s、凝结时间60 min,满足水泥路面拌和和施工要求;

(2)环氧砂浆8h抗折、抗压强度为10.2 MPa、21.4 MPa,满足水泥路面通车要求;8d环氧砂浆-混凝土界面粘结强度为5.1 MPa,具有较好粘结性能,避免新旧混凝土界面脱层;

(3)酸、碱侵蚀过程中环氧砂浆质量和强度损失较少,说明环氧砂浆用于水泥路面修补性能稳定,耐久性好。

(4)结合水泥路面坑槽和孔洞施工经验,结合论文研发的环氧砂浆修补材料性能和特点,制定了合理的施工流程,现场拌合状态良好,满足路面病害修补。