不同矿物掺合料掺量对海工混凝土力学性能影响分析

刘相龙,于云飞,王 俞,崔凤坤,郝秀红

(1.烟台市公路事业发展中心,山东 烟台 264001;2.山东交通学院,山东 济南 250357)

1 引 言

目前,海工混凝土因其具有较高的耐久性能以及良好的工作性能,越来越多的应用于沿海地区基础设施建设之中。为改善海工混凝土各方面性能,通常利用一定量的矿物掺合料代替等比例水泥,通过矿物掺合料自身性能方面的优势,弥补纯水泥混凝土的劣势,进而提高海工混凝土的工作性和耐久性。然而矿物掺合料在海工混凝土中的用量并非越多越好,过多掺量的矿物掺合料会降低水泥用量,进而严重影响海工混凝土自身的强度,因此有必要研究不同矿物掺料对海工混凝土力学性能影响,以求得到合理的矿物掺合料的用量,进而指导工程实践。

关于矿物掺合料用量对混凝土力学性能影响,国内外学者进行了一定的研究。其中,涂文懋[1]研究了复掺矿物掺料对海工混凝土力学性能的影响,研究表明矿物掺料可以提高海工混凝土抗压强度,但未提出不同矿物掺合料的合理范围;杨斌[2]等研究了粉煤灰和矿粉对混凝土强度的影响,研究表明复掺粉煤灰和矿粉对混凝土后期强度影响较大,但早期强度偏低;金凌志[3]等进行了不同掺合料掺料的活性粉末混凝土受压试验,研究发现粉煤灰比矿粉对活性粉末混凝土强度影响大;王洪[4]等对掺入硅灰的高强混凝土进行了研究,发现硅灰掺量为5%~9%时高强混凝土强度呈递增趋势,超过9%后高强混凝土强度开始下降。

综上所述,目前针对不同矿物掺料对普通混凝土的研究较多,专门针对海工混凝土力学性能的影响相对较少。为研究不同矿物掺合料对海工混凝土力学性能的影响,本文通过在混凝土中掺入硅灰、粉煤灰和矿粉三种矿物掺料,开展混凝土力学性能研究试验,分析不同矿物掺合料对混凝土力学性能的影响,从而得到海工混凝土抗压强度指最优标的矿物掺合料用量。

2 试验原材料及试验方案

2.1 原材料

(1)水泥采用PⅡ 52.5。

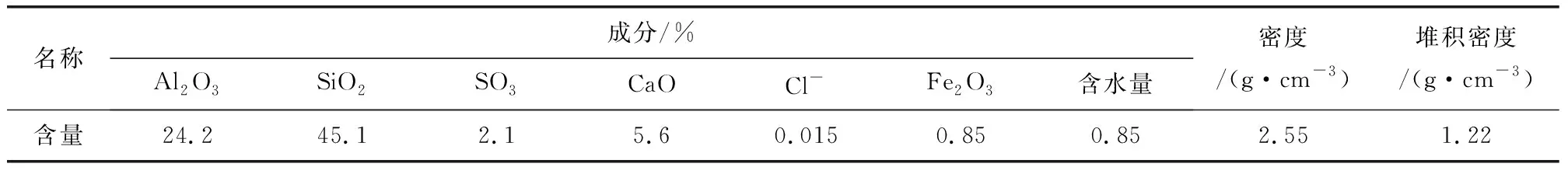

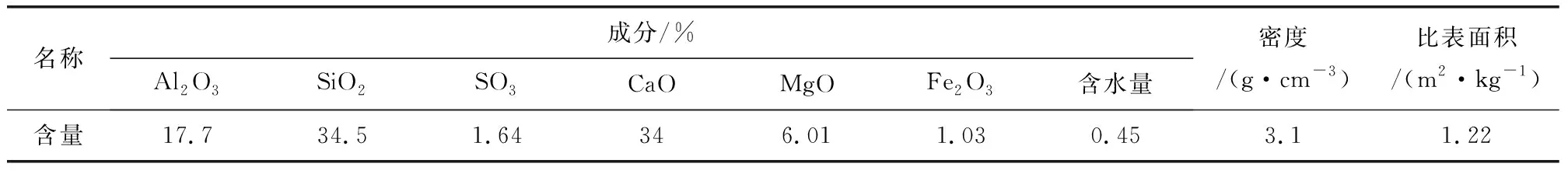

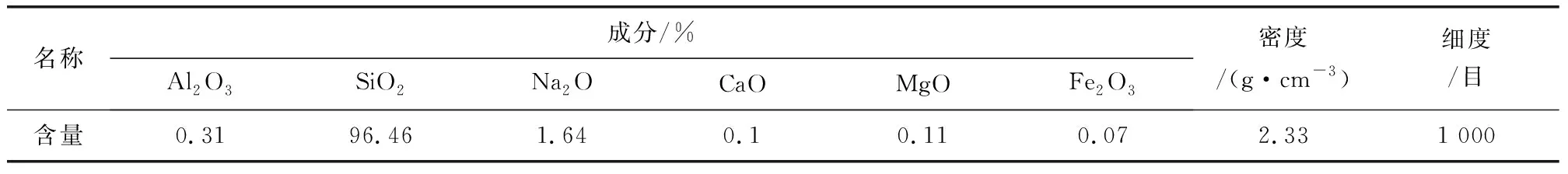

(2)不同矿物掺合料成分及物理性能见表1~表3。

表1 粉煤灰成分及物理性能

表2 矿粉S95成分及物理性能

表3 硅灰成分及物理性能

(3)细骨料采用天然河沙。

(4)粗骨料采用粒径分别为5~10 mm、10~20 mm的两种花岗岩。

2.2 试验方案

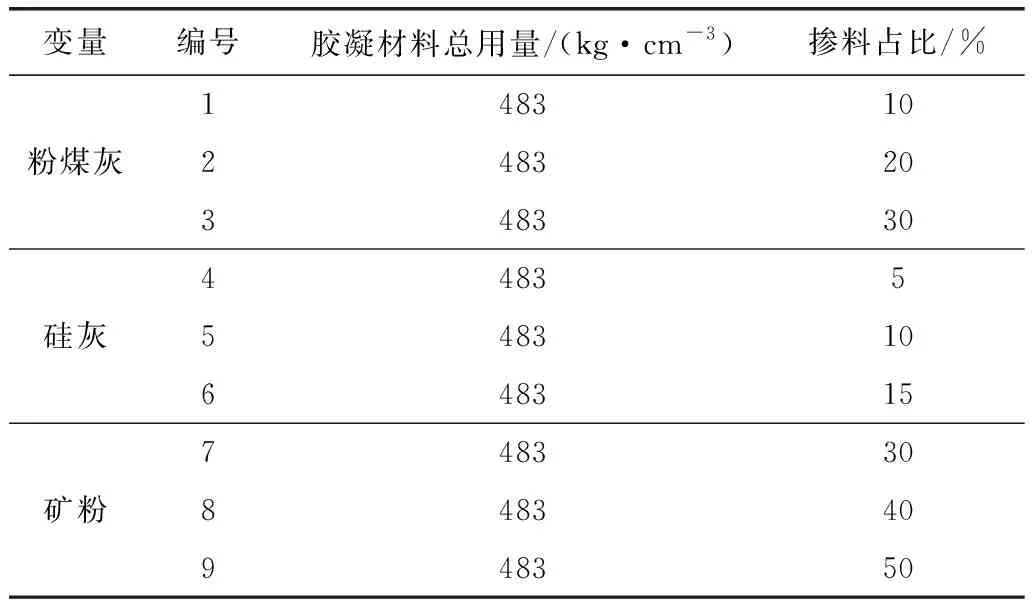

混凝土配合比设计:混凝土胶凝材料用量为483 kg/m3、细集料用量为716 kg/m3;粗集料用量为1 031 kg/m3,水用量为140 kg/m3,其中混凝土砂率为41%,水胶比为0.29,花岗岩两种粒径(5~10 mm、10~20 mm)占粗集料的比例分别为30%、70%,根据矿物掺合料的用量对减水剂用量进行调整,使混凝土的塌落度保持在170~200 mm。试验设计为平行试验,混凝土配合比具体见表4。

表4 混凝土配合比

3 试验结果及分析

(1)粉煤灰掺量对混凝土抗压强度的影响

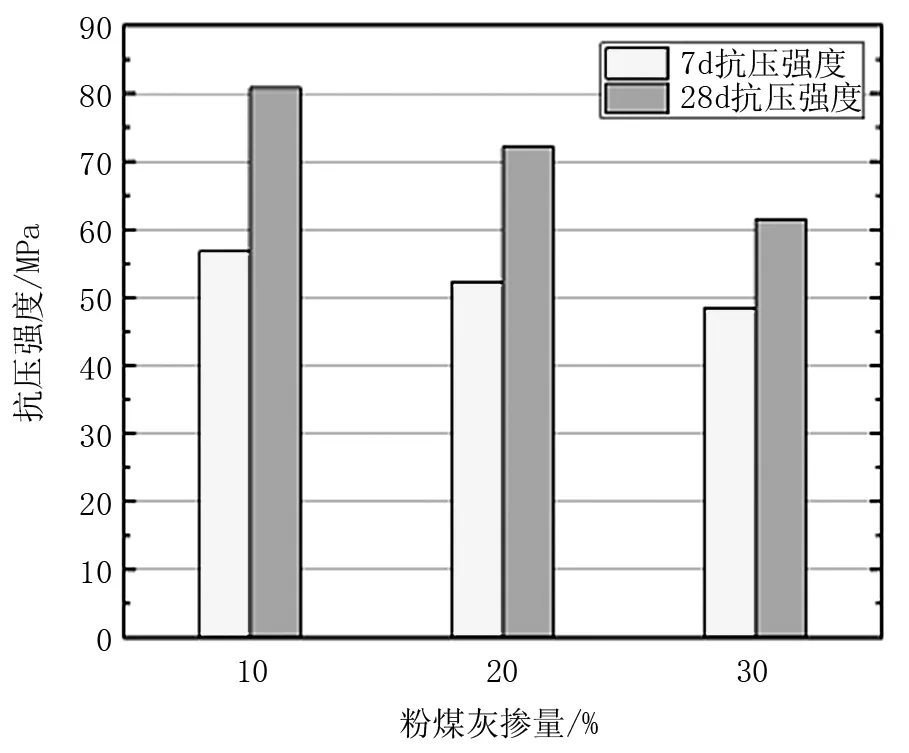

改变粉煤灰掺量,混凝土7 d抗压强度和28 d抗压强度结果如图1所示。

图1 不同粉煤灰掺量混凝土7 d和28 d立方体抗压强度结果

由图1可知,混凝土强度会随着龄期延长而增长。当粉煤灰掺量为10%~30%时,随着粉煤灰掺量的增加,混凝土7 d和28 d强度均呈现降低趋势。从微观角度来看,粉煤灰为微型球体,可以均匀地填充到水泥之间的空隙中[5]。而且早期未参加水化反应,因此掺入粉煤灰便降低了水泥所产生的总热量;另一方面部分粉煤灰还会吸收水化反应所释放的热量,相当于降低了水泥产生的热量,进而导致水泥水化反应减缓。综上两点可以看出随着粉煤灰掺量的增加,水泥强度会出现下降趋势。随着水泥水化反应的进行,水化产物Ca(OH)2和C—S—H将覆盖在粉煤灰表面,粉煤灰要进行二次水化反应不仅要将水化产物破坏掉,还需破坏其自身表面的致密玻璃质表层,因此粉煤灰二次水化反应较慢,影响混凝土强度的发展。

混凝土后期强度提升主要是由于水泥进一步发生水化反应,粉煤灰二次水化反应被激发,其生成的C3AH6和CaSiO3凝胶,将填充发生反应的粉煤灰周围空隙,并且可以消耗混凝土过渡区中的Ca(OH)2,改善混凝土内部结构,因此混凝土后期强度进一步得到发展。

(2)矿粉掺量对混凝土抗压强度的影响

改变矿粉掺量,混凝土7 d抗压强度和28 d抗压强度结果如图2所示。

图2 不同矿粉掺量混凝土7 d和28 d立方体抗压强度结果

由图2可知,矿粉掺量分别占胶凝材料的30%、40%、50%。掺量为30%和40%时,混凝土立方体抗压强度相近,但矿粉掺量为50%时,混凝土立方体抗压强度相对降低。矿粉掺量在40%时混凝土立方体抗压强度最大,随矿粉掺量的增加,混凝土立方体抗压强度呈现先增加后降低的趋势,原因是矿粉参与二次水化反应,改善混凝土内部空隙结构,增大混凝土密实度,因而强度增加,当矿粉掺量过大,水泥用量相对减少,导致混凝土强度出现下降。

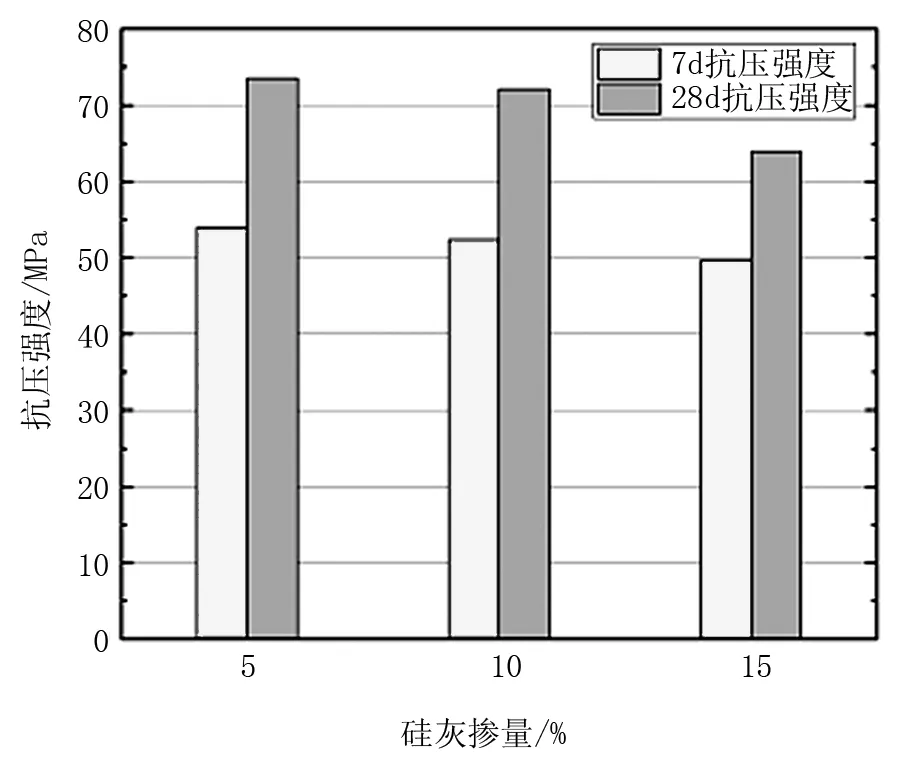

(2)硅灰掺量对混凝土抗压强度的影响

改变硅灰掺量,混凝土7 d抗压强度和28 d抗压强度结果如图3所示。

图3 不同硅灰掺量混凝土7 d和28 d立方体抗压强度结果

由图3可知,硅灰掺量分别占胶凝材料的5%、10%、15%,掺量为5%的混凝土强度要优于掺量为10%和15%的混凝土,但是硅灰掺量在5%和10%时混凝土立方体抗压强度相近,但硅灰掺量在15%时混凝土立方体抗压强度明显出现下降,原因在于矿物掺合料出现火山灰反应会将Ca(OH)2不断消耗,随着混凝土龄期的增长,混凝土内部已经形成致密结构,对于SiO2含量较高的矿物掺合料,还需要继续消耗Ca(OH)2,由表3可知硅灰中的SiO2含量高达96.46%,因此过量的硅灰会在混凝土内部产生不良影响,而这种影响会随着龄期的增长而逐渐下降。

4 结 论

通过研究发现不同矿物掺合料对海工混凝土力学性能有不同影响,掺入适量的矿物掺合料才能提高混凝土力学性能。

(1)粉煤灰掺量为10%~30%时,海工混凝土强度会随着粉煤灰掺量的增加而降低。

(2)矿粉对提高混凝土力学性能具有一定的影响,然而过量的矿粉掺量会导致混凝土强度下降。

(3)硅灰掺量为5%和10%时,海工混凝土抗压强度相近,但是硅灰掺入量达到15%时会对混凝土力学性能产生一定的不利影响。

(4)分析不同规范中矿物掺合料的掺量要求,在满足特定环境条件要求的前提下,尽量控制矿物掺合料的掺量,以保证混凝土对力学性能的要求。