Zn富集引起的炉况事故及处理实践

供稿|邹佳均,郑忠玉,蒋金照

福建三宝钢铁有限公司(简称“三宝”)新1#高炉(1700 m³)于2020年11月6日正式点火投产,设有26个风口,东、西对称的2个出铁口,高炉本体采用铜冷却壁薄衬,从炉底至炉喉钢砖下缘共设置15段冷却壁,采用软水密闭循环;热风系统采用3座卡卢金式热风炉,炉顶采用串罐无料钟炉顶装料设备,炉顶设置

净煤气一次均压系统两套,放散系统设置三套、氮气二次均压系统一套,均压放散采用旋风除尘技术,煤气净化系统采用重力除尘器+布袋除尘器及配套辅助工序。高炉从规划、设计、施工均参照国际先进的节能降耗、绿色环保、超低排放指标,是三宝钢铁以“绿色、科技、发展”为核心理念投产的高炉。

炉况事故情况

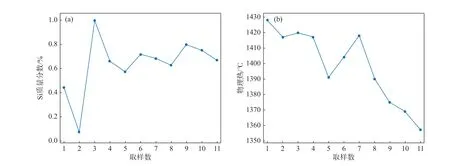

2021年8月18日早班后期至夜班前期,高炉连续性出现低硅(质量分数,0.14%、0.22%和0.28%)、物理热下跌(1455 ℃)等偏离操作方针的情况,临时采取将干焦负荷逐步由4.463 t/t退至4.372 t/t,风量在正常基础上减少100 m3/min、氧量减少3500 m3/h来维持生产。至当日夜班后期物理热勉强维持在1485 ℃,19日休风145 min补焊煤气泄露的冷却壁管道,复风后第一炉铁水中Si的含量为0.44%、物理热1428 ℃,视情况逐步将燃料比由533 kg/t上调至557 kg/t,风量维持在3500 m3/min、氧量维持在13000 m³/h进行冶炼;第二炉开始出现了低Si(0.07%)和低物理热现象(图1),且在放铁过程中伴随大量不明气体的逸出。通过调控风量、氧量、加煤、加净焦等常规调剂手段,物理热仍不见起色。结合炉内操作参数的分析,可以判断出已经炉凉。

图1 第二炉复风后铁水情况:(a)Si含量;(b)物理热

炉况事故原因分析

原因排查

鉴于此次炉况事故,组织技术人员对突然性炉凉的原因进行了调查。

(1)排查焦炭品种、数量、装料制度、操作制度等,确认无误后,排除人为因素。

(2)结合冷却壁温度的变化,初步认定是渣皮脱落引起了炉凉。平时生产中高炉垮渣皮现象时有发生,一般可以通过补充热量后在下一个冶炼周期恢复正常,但这次垮渣皮事件造成的炉缸温度严重不足,且通过调剂各项参数仍无法改进。

(3)初步认定垮渣皮造成的炉凉后,对渣样进行分析,后续渣样中Al2O3高达17.85%,高出平均值1.20%,表明高炉中有渣皮混合物掉入炉缸且是大量吸热的物质。

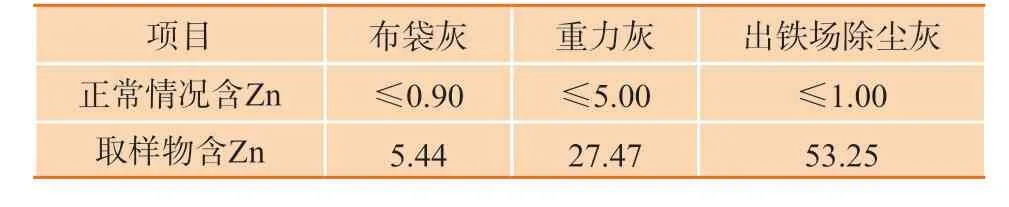

(4)对高炉布袋灰、重力灰、出铁场除尘灰中Zn含量进行监控,发现出铁场除尘灰Zn含量高于正常水平53倍,重力灰高于正常水平5.5倍,布袋灰高于正常水平6倍,见表1。表明高炉中Zn含量严重超标、富集严重的结论。

表1 取样物Zn含量(质量分数,%)

治理炉凉过程中,铁口存在大量烟气且高炉产生的布袋灰、重力灰、出铁场除尘灰Zn含量严重超标,可以判断含Zn渣皮(ZnSiO4、SiO2·Al2O3)脱落是引起此次炉况事故的主要原因。

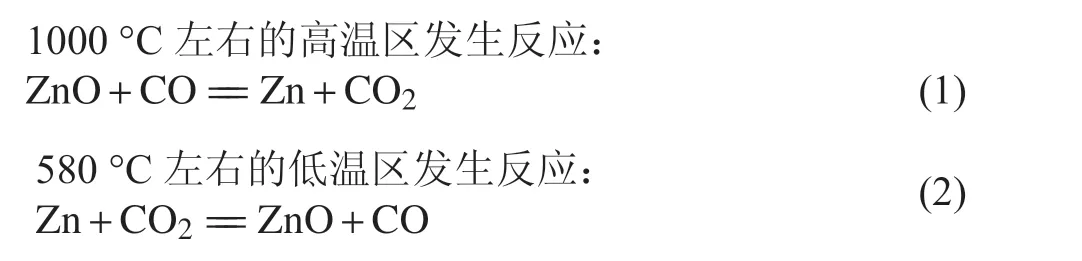

Zn富集原理

Zn主要以铁酸盐(ZnO·Fe2O3)、硅酸盐(2ZnO·SiO2)及硫化物(ZnS)的形式随炉料进入高炉。其中锌硫化合物在炉内循环的过程先变为复杂氧化物,然后进行一系列变化[1-5]。

从反应原理结合炉内温度分布可知,矿石中锌的氧化物随铁矿石进入高炉后,在大于1000 ℃的高温区内被CO还原为气态的金属锌,沸点为907 ℃的锌蒸汽,随煤气上升,到达温度较低的区域时冷凝(580 ℃)而再氧化。附着于下降炉料上的ZnO再次进入高温区后锌的还原又发生。CO从高温的间接还原区搬到炉身上部且部分CO被直接排除炉外,造成煤气利用率下降。其次ZnO的存在会与炉衬中的SiO2、Al2O3发生反应生成难溶性物质硅锌矿(ZnSiO4)、尖晶石(ZnO·Al2O3)[2],在炉衬表面形成附着物,炉温波动大容易掉落、长时间吸附又容易结瘤,是个恶性的开端。

Zn富集情况分析

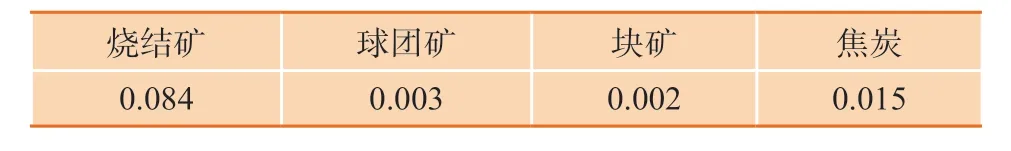

对高炉近期入炉原燃料Zn含量进行分析(表2),结合炉料结构可知(烧结78%+球团13%+块矿9%),烧结矿Zn量高是含造成入炉Zn负荷高的主要原因。炉料入炉Zn负荷高达1.142 kg/t,远超过标准(Zn<0.15 kg/t)和内控标准(Zn<0.8 kg/t)。对烧结矿配料Zn含量进行分析(表3),矿粉Zn含量都属于稳定可控范围,但混合料的Zn含量波动大,造成烧结矿Zn含量波动较大。混合料主要由高炉重力灰、出铁场除尘灰、矿槽除尘灰、炼钢除尘灰、烧结内循环除尘灰、石灰窑除尘灰、氧化铁皮(炼钢、轧钢、棒线)、钢渣精粉等组成,品种繁多且成分难以控制。特别是高炉Zn含量较高的除尘灰一类也会以烧结矿的形式重新进入炉内,并没有从根本上解决Zn循环的问题。

表2 入炉原燃料Zn含量(质量分数,%)

表3 烧结原料Zn含量(质量分数,%)

炉况事故的处理措施

结合炉况事故原因分析以及公司技术人员和管理人员多年操作经验,炉凉事故处理措施为:

(1)确定炉凉后,风量由4200 m³/min逐步减至2150 m³/h;

(2)干焦负荷由4.40 t/t逐步退至3.141 t/t;

(3)分批次加净焦合计189 t(分批次时1~5 t/批,集中加焦时20 t/次);

(4)视炉况调剂煤量和氧量,维持低氧量或停氧,维持低煤量或停煤,持续性保障好风温的使用;

(5)矿批重逐步退至35.0 t,入炉结构调整为68%烧结+27%球团+5%块矿;

(6)矿焦角度根据炉顶热成像显示的煤气流分布情况,酌情进退1°~1.5°。

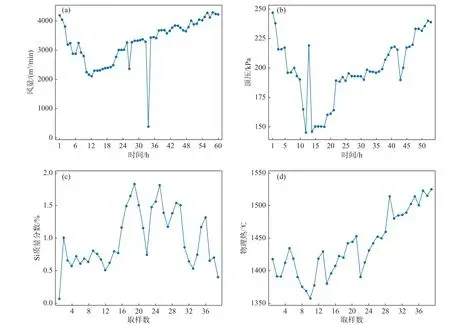

操作工艺以低强度冶炼为方针,重新分布煤气流和活跃炉缸。逐步调整操作制度,铁口配备一台专用挖机,堵铁口后立马清理渣铁沟保证好出铁时间间隔。以铁口大量喷溅渣铁为信号组织堵铁口,尽可能将低温渣铁排除干净。本次处理炉凉至恢复期间的风量、顶压、铁水Si、铁水物理热变化情况如图2所示。至2021年8月21日,各项指标恢复至正常水平,铁水Si含量0.53%、物理热大于1500 ℃。

图2 高炉炉凉至恢复期间参数变化:(a)风量;(b)顶压;(c)Si;(d)物理热

结束语

(1)加强入炉原燃料管理,控制入炉Zn源头,严格控制混合料的Zn含量,对Zn含量较高的冶金尘泥制定明确的标准(如布袋灰Zn≤1.0%)。

(2)烧结优化配料结构,稳定烧结矿Zn含量≤0.035%。

(3)大高炉热惯性大,日常操作中应当保证铁水物理热大于1480 ℃,必要时候可以牺牲燃料比、产量等经济指标来保证热量。

(4)以Zn为主的碱金属富集造成的炉凉事故,可以将其他碱金属(K、Na、Pb)也纳入管控,防范于未然。加强基础管控,实行碱金属等有害元素多级管控,从烧结原料、高炉原料及产生的附属冶金尘泥进行管控,形成一套严密的检测系统,为生产提供指导依据。