水化热抑制剂对负温混凝土温升影响的研究

王振宇

(中铁二院集团工程集团有限责任公司,四川 成都 610031)

0 引言

《大体积混凝土施工标准》GB 50496-2018对大体积混凝土给出了明确定义:混凝土结构实体最小几何尺寸不小于1m的大体量混凝土,或预计会因混凝土中胶凝材料水化引起的温度变化和收缩而导致有害裂缝产生的混凝土[1]。冬季大体积混凝土施工过程中,持续负温及温度骤降极易造成施工构件表面产生裂缝。温度骤降具有历时短,降温幅度大的特点,温度骤降过程中混凝土结构表面会产生很大的温度梯度,温度应力迅速产生,容易引起表面开裂以及后续的发展裂缝。混凝土产生裂缝会降低结构物的功能性、整体性和耐久性[2,3]。

水化热的本质是化学反应热,控制反应热的产生是防止混凝土内部温度过高的基本方法。大量研究认为新浇筑大体积混凝土里表温差超过25℃且持续时间较长,结构表面容易出现各种形式的温度裂缝。改善配合比是控制水化热的重要措施。大量工程实例表明,选用中热硅酸盐水泥、低热矿渣水泥或者是硅酸盐水泥不但能降低水化热,还可以保证龄期强度。水化热抑制剂是近年来出现在实际工程中用于调控混凝土内部温度的新型化学外加剂,这种外加剂在常温下浇筑大体积混凝土工程中表现出优异的工作性能。本文通过有限元模拟及试验验证其在持续负温条件下对混凝土内部水化热的调控能力。

1 水化热抑制剂成分测试

某型水化热抑制剂是一种聚羧酸类外加剂,本文对某公司提供的该种抑制剂进行了红外光谱测试(IR),光谱测试结果如图1所示。从图1中可以看出,3288.81cm-1和3235.00cm-1是抑制剂分子羧基键(-OH)的伸缩振动峰;1422.39cm-1 是分子中亚甲基(-CH2-)的弯曲振动峰;1740.55cm-1 为醛基中键(-C=O)的伸缩振动峰;1098.08cm-1 为分子中醚基(=C-O-C)的伸缩振动峰;2850.63cm-1和2918.67cm-1附近为其分子中的甲基(-CH3)和亚甲基(-CH2-)的伸缩振动峰。上述分析表明该水化热抑制剂具有聚羧酸酯类化合物预期的分子式。

图1 某型水化热抑制剂红外吸收光谱

2 绝热温升测试

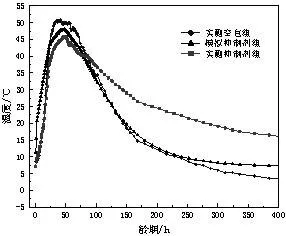

使用该型水化热抑制剂进行了实验室常温(25℃)条件下绝热温升测试试验,以获得该试剂作用下水泥净浆绝热温升曲线。试验使用P·O42.5级水泥,抑制剂剂量采用产品建议用量0.35%。试验获得的绝热温升曲线如图2所示。

图2 常温28d水泥净浆绝热温升曲线

分析水泥净浆绝热温升测试结果,空白组0~5d水化反应放热剧烈,温升速率约为8.85℃/d,第6d开始放热逐渐放缓,6~10d温升速率约为1.31℃/d,之后温升增速进一步趋缓。水化热抑制剂组0~5d温升速率约为5.46℃/d,0~8d水化放热较为剧烈,第8d温度与空白组第5d温度基本相同,为44.2℃,相较于空白对照组,温升速率明显放缓;空白组28d 后温度值64.1℃,高于抑制剂组的61.92℃。

总的来看,水化热抑制剂起到了抑制水泥水化反应过快进行,延缓温峰到达时间,降低温度峰值的效果。

3 数值模拟

建立有限元模型,模拟持续负温环境下,新浇承台混凝土里表温差及结构核心温度的变化情况,以预测结构是否有开裂的隐患。

3.1 变温条件温度场特性参数求解

本文建立有限元模型考虑了混凝土和土质基础两种材料,模型使用的材料性能参数如表1所示。

表1 混凝土材料性能参数

由于构件具有对称性,在软件模拟时,为便于查看分析结果、缩短计算分析时间,取1/4进行实体单元建模分析,即建立1m×1m×2m的棱柱体模型。模型同时考虑持续负温条件下地面温度较低,混凝土与土质基础之间有不可忽略的热传导关系,因此建立2m×2m×2m土质基础,模拟底面接触面的热传导关系。实体模型网格划分尺寸取5cm,采用等参元划分,共有10000单元,11683节点,划分后有限元模型如图3所示。

图3 模型网格划分

3.1.1 混凝土温度场初始参数求解

本文模型采用定义施工阶段的方式来考察各龄期混凝土的温度场变化情况。温度荷载结束时间为28d,迭代次数为6 次,收敛误差0.01;设定混凝土入模温度为10℃,与混凝土构件接触的土基温度取平均-2℃。

3.1.2 热源函数

模型热源函数根据现场实体模型使用水泥标号和用量确定,表示如下[4]:

式中:τ——混凝土龄期,h。

模型建立时将上述函数定义到混凝土实体上即可模拟水化热随时间变化的情况。

3.1.3 环境温度

环境温度根据现场试验地区公开气象资料24h大气温度预测值手动输入。现场试验时布置专门的大气测温点对当地气温变化进行实时监测,如图4所示,减小模拟与实际测量的误差。

图4 环境温度记录

3.1.4 边界条件

模型中混凝土表面与空气直接接触面均定义为第三类边界条件,为简化计算,模型底部土基取有限厚度,土质基础底部定义为第二类边界条件,设定为绝热状态[5]。

3.2 有限元模拟结果

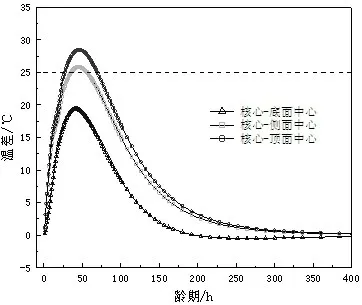

图5~图8是抑制剂组和空白组里表温差时程曲线及数据分析结果。对比抑制剂组和空白组模拟结果可知,核心节点最大温度降低5.5℃,温峰到达时间推迟10.5h,平均温升速率降低0.3℃/h,50h后降温速率升高0.05℃/h。综合分析模型各节点里表温差结果可知,相较于空白组,抑制剂组绝大部分节点里表温差有明显降低;大温差持续时间普遍缩短,大温差持续时间缩短约10h。通过对比主要数据可以看出,水化热抑制剂起到了降低核心内温、延迟温峰、降低温升速率的作用,温控效果良好。

图5 抑制剂组里表温差曲线

图6 空白组里表温差曲

图7 构件核心节点温度时程曲线对比

图8 温差主要指标

4 现场试验分析

现场试验的目的是测试水化热抑制剂在真实负温条件下的实际控温能力。现场试验同样设置水化热抑制剂组和空白对照组,环境温度变化如图4所示。混凝土的温度监控采用NEL-TWR型温度自动采集仪进行数据采集。具体数据采集方法如下:混凝土浇筑入模后即开始测温,采集时段定为0~28d,具体监测时长根据实际情况调整;数据采集时间间隔为60s/次,每24h从设备中提取一次数据进行整理分析。

4.1 实验结果

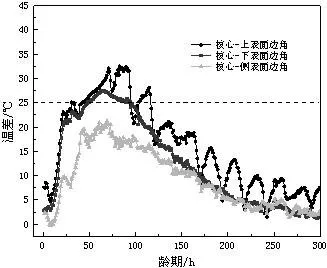

图9和图10分别是抑制剂组和空白对照组混凝土里表温差时程曲线。抑制剂组混凝土最大里表温差为核心温度-上表面温度,差值为34.5℃,其他位置均未超过这一差值。通过与图10对比发现,抑制剂组的整体里表温差值明显减小,最大温差到达时间明显延后。

图9 抑制剂组混凝土里表温差时程曲线

图10 对照组混凝土里表温差时程曲线

4.2 对比分析

4.2.1 抑制剂组实测与模拟结果对比

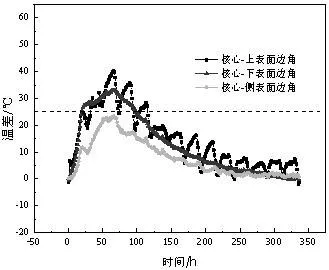

通过对比抑制剂组实测与有限元模拟数据,承台核心温峰模拟值比实测值高4.9℃,核心节点温峰到达时间基本相同(图11)。对比里表温差主要指标,最大里表温差实测值与模拟值均为34.5℃;实测结果与模拟结果中超过25℃的节点个数相同。以上对比证明模拟结果较为可靠(见图12)。

图11 核心节点温度时程曲线对比

图12 温差数据对比

4.2.2 抑制剂组与对照组实测结果对比

对比各测点温度可知,抑制剂组试验承台面中心位置温峰值较空白组降低4.9~10.2℃;表层混凝土温度在-7~10℃之间震荡,与大气温度变化一致,对照组具有相似的趋势,但抑制剂组整体震荡区间平均降低了5~9℃,充分体现了抑制剂的温控效能。

对比里表温差数值结果可知,抑制剂组实测结果最大里表温差比空白组实测值低6.1℃,里表温差超限节点个数比对照组少2 个,从这点看抑制剂发挥了良好的控温效果。

5 结束语

(1)实验室绝热环境下对掺水化热抑制剂的水泥净浆进行测试,发现其对水泥净浆具有良好的抑温效能。

(2)从有限元模拟来看,混凝土中掺入水化热抑制剂(改变绝热温升曲线)能有效推迟温峰到达时间、降低水化温升速率和温峰数值,降低了构件的里表温差值。

(3)通过在持续负温环境下的现场试验可以看出,水化热抑制剂对大体积混土依然具有延缓水化放热速率、延后温峰到达时间、降低温峰值的功效。

(4)负温环境下抑制剂组模拟结果与实测结果具有大致相同的发展趋势,说明通过有限元软件计算预测大体积混凝土开裂具有一定的可靠性。但同时在模拟值和实测值存在一定差异,说明模拟过程中,应充分考虑大体积混凝土浇筑过程中环境的其他因素对温度发展的影响,以保证模拟边界条件更加符合实际情况。