高环氧基功能聚合物对PBAT/PLA复合材料性能的影响

史鹏伟,郭品强,汤俊杰

[1.佳易容聚合物(上海)有限公司,上海 200241; 2.佳易容相容剂江苏有限公司,江苏南通 226400]

近年来,在全球“禁塑”、“限塑”的影响下,绿色环保塑料的市场需求逐步扩大,发展前景广阔。以高度商业化的聚乳酸(PLA)、对苯二甲酸、己二酸和1,4-丁二醇三元共聚酯(PBAT)为代表的可完全生物降解材料一直处于行业的风口[1-2]。PLA材料质硬而韧性差,缺乏柔性及弹性,拉伸强度可高达70 MPa,是典型的“硬塑料”,而PBAT材料具有良好的柔韧性和成膜性能,但其韧性有余而强度不足,是典型的“软塑料”,两种材料单独应用时都会受到极大的限制。PBAT和PLA的共混改性是利用PBAT对PLA进行增韧、PLA对PBAT进行补强,通过调节两相组分比例,在不牺牲材料可降解特性的前提下得到不同强度和韧性的复合材料,已经成为该领域应用研究的焦点[3-6]。

然而,PLA的溶解度参数是10.1 (cal/cm3)1/2,PBAT 的溶解度参数是23.0 (cal/cm3)1/2,两者溶解度参数差异较大,是典型的不相容体系,简单的熔融共混制得的共混物的性能较差[6-7]。为了提高PLA/PBAT共混物的综合性能,需要在共混过程中引入增容剂,降低PLA与PBAT两相间的界面张力,提升界面的粘合力,从而达到改善两相体系相容性的目的。常用的增容剂主要分为非反应型增容剂[8-9]和反应型增容剂(主要包括小分子型[10-12]和大分子型[13-15])两大类,因反应型环氧类功能聚合物[13-15]具有反应活性高、添加量少、适用性广、无毒无气味等优点而受到广泛关注。

淀粉和碳酸钙是生物可降解材料中最常见的填料品种,能够在不影响材料生物降解特性的同时降低材料的综合成本,提升力学性能,对拓宽生物可降解材料产业化应用意义重大。笔者引入新型高环氧基功能聚合物(HPC-3510P)作为增容剂,研究了HPC-3510P在改善PBAT/PLA复合材料、淀粉填充PBAT/PLA (PBAT/PLA/淀粉)复合材料以及碳酸钙填充PBAT/PLA (PBAT/PLA/CaCO3)复合材料微观相态、熔融结晶行为、应力应变行为及其他力学性能方面的影响。同时,对比了淀粉和碳酸钙两种填料在填充PBAT/PLA复合材料时的性能差异。

1 实验部分

1.1 主要原材料

PLA:3100D,熔体流动速率(MFR)为33 g/(10 min) (210℃/2.16 kg),密度1.24 g/cm3,美国Nature Works公司;

PBAT:TH801T,MFR为2.5~4.5 g/(10 min)(190℃/2.16 kg),密度1.21 g/cm3,新疆蓝山屯河化工股份有限公司;

高环氧基功能聚合物:HPC-3510P,佳易容聚合物(上海)有限公司;

淀粉母粒:含玉米淀粉质量分数为80%,含甘油质量分数为20%,自制;

碳酸钙母粒:含碳酸钙质量分数为80%,粒径3 000目(约5 μm),含PBAT基材质量分数为20%,自制;

抗氧剂:1010/168,添加量质量分数为0.2%,巴斯夫(中国)有限公司;

润滑剂:CaSt,通用型,添加量质量分数为0.2%,江西宏远化工有限公司。

1.2 主要仪器及设备

双螺杆挤出机:KS-36型,昆山科信橡塑机械有限公司;

注塑机:JN88E型,震雄机械(深圳)有限公司;

万能材料试验机:CMT6104型,深圳新三思材料检测有限公司;

MFR仪:ZRZ1452型,深圳新三思材料检测有限公司;

差示扫描量热(DSC)仪:DSC200F3型,德国NETZSCH公司;

场发射扫描电子显微镜(SEM):JSM-6360LV型,日本电子株式会社。

1.3 样品制备

PBAT和碳酸钙母粒在80℃下干燥4 h,PLA和淀粉母粒在60℃下干燥8 h,然后与HPC-3510P、抗氧剂、润滑剂按照一定比例混合均匀后通过双螺杆挤出机挤出造粒;双螺杆挤出机温度设定为120~180℃,主机转速300 r/min。挤出造粒后得到的样品在80 ℃干燥4 h后经注塑成型机注塑成标准样条,然后进行不同的性能测试。

1.4 性能测试

拉伸性能按DIN 53457-1987进行测试,PBAT/PLA复合材料、PBAT/PLA/淀粉复合材料以及PBAT/PLA/CaCO3复合材料的拉伸速率均为50 mm/min,记录样条的应力-应变曲线、断裂延伸率和拉伸强度;

MFR:按ISO 1133-1-2011进行测试,测试温度为210℃,载荷为2.16 kg;

DSC曲线分析:在氮气保护下,首次以20 ℃/min的升温速率由室温升温至200 ℃,恒温3 min以消除样品热历史,然后以10 ℃/min的降/升温速率进行循环扫描,记录样品的DSC曲线;

SEM微观形貌分析:将PBAT/PLA复合材料、PBAT/PLA/淀粉复合材料以及PBAT/PLA/CaCO3复合材料的标准冲击样条放入液氮中冷冻30 min后掰断,断面经烘干、喷金40 s后通过SEM观察其微观形貌。

2 结果与讨论

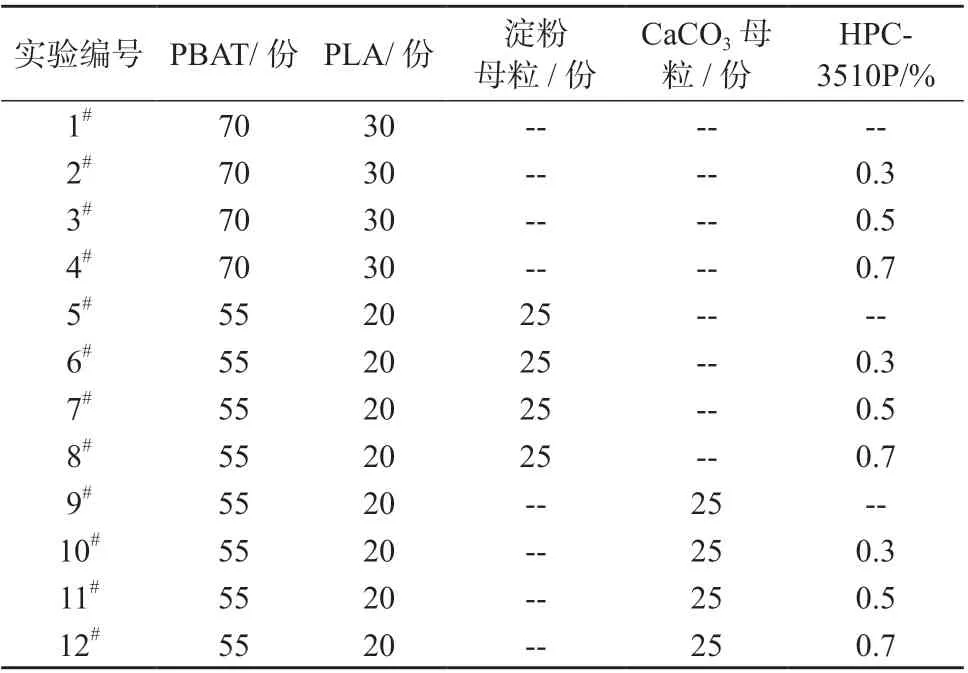

PBAT/PLA复合材料评估基本配方及实验现象见表1。实验表明,未添加增容剂的1#试样完全不相容,无法造粒,因此无法对其进行性能评估。未添加增容剂的5#试样和9#试样虽然可以造粒,但同样出现粒子起皮、易断条等不相容现象。这表明淀粉和碳酸钙的加入能够一定程度上改善PBAT/PLA复合材料的相容性和加工稳定性,但仍然无法满足材料产业化生产及下游制品对材料性能的要求。

表1 PBAT/PLA,PBAT/PLA/淀粉以及PBAT/PLA/CaCO3复合材料配方

2.1 HPC-3510P对淀粉或碳酸钙填充PBAT/PLA复合材料加工稳定性和流动性的影响

HPC-3510P是一种高环氧基功能聚合物,分子链上的高反应活性的环氧基团能够与PLA和PBAT分子链上的羟基和羧基反应,从而实现两相聚合物的原位反应增容。未添加增容剂的1#试样和添加质量分数为0.3% HPC-3510P的2#试样牵引造粒过程照片如图1所示。可以明显看出,1#试样的挤出料条出现明显的离模膨胀想象,在牵引过程中出现明显的粗细不均、断条,从而导致无法造粒,这属于典型的不相容特征;而2#试样未出现的离模膨胀现象,牵引过程中料条稳定,表明该复合材料在添加质量分数为0.3%的HPC-3510P后相容性和加工稳定性得到明显改善。

图1 PBAT/PLA复合材料的加工稳定性对比图

HPC-3510P是通过扩链反应实现两相聚合物的原位反应增容,必定会造成PBAT/PLA复合材料的流动性下降,增容剂对不同填料填充PBAT/PLA复合材料流动性的影响也存在着明显的差异。HPC-3510P添加量对PBAT/PLA复合材料、PBAT/PLA/淀粉复合材料和PBAT/PLA/CaCO3复合材料流动性的影响如图2所示。可以看出,PBAT/PLA复合材料的MFR随着HPC-3510P添加量的增加从15.8 g/(10 min)逐步降低到1.8 g/(10 min);PBAT/PLA/淀粉复合材料的MFR随着HPC-3510P添加量的增加从14.4 g/(10 min)逐步降低到9.2 g/(10 min),降低幅度较PBAT/PLA复合材料小;而PBAT/PLA/CaCO3复合材料的MFR随着HPC-3510P添加量的增加从12.6 g/(10 min)逐步降低到0.8 g/(10 min),降低幅度较PBAT/PLA复合材料大。这是因为淀粉和碳酸钙两种填料的特性造成的,淀粉与环氧官能团的反应活性较差,一定程度上阻碍了增容剂的原位反应增容效果,所以PBAT/PLA/淀粉复合材料的MFR下降幅度最小;而碳酸钙与环氧官能团的反应活性强,在最终PBAT/PLA/CaCO3复合材料内部起到交联点的作用[16],导致材料流动性进一步下降。

图2 HPC-3510P添加量对PBAT/PLA,PBAT/PLA/淀粉和PBAT/PLA/CaCO3复合材料流动性的影响

2.2 HPC-3510P对PBAT/PLA复合材料微观形貌、融结晶行为及拉伸性能的影响

(1) 微观形貌。

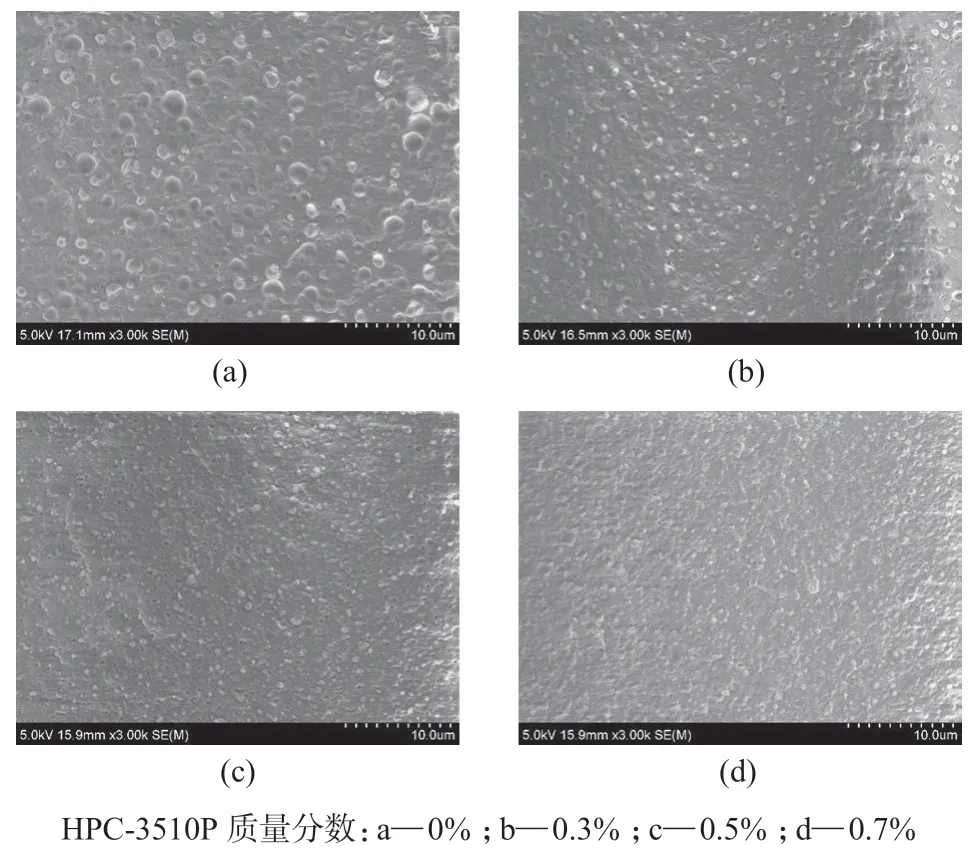

从材料的宏观加工性能来看,HPC-3510P的加入能够明显改善PBAT/PLA复合材料的相容性、加工稳定性并降低材料的流动性。微观上得益于两相相容性的改善,不同HPC-3510P添加量对PBAT/PLA复合材料的微观形貌如图3所示。从图3a可以看出,未添加HPC-3510P的PBAT/PLA复合材料中的PLA分散相尺寸明显较大,且与PBAT基体树脂之间的界面非常清晰光滑,表明两相之间相容性较差。随着HPC-3510P添加量的提高,PLA分散相尺寸逐步减小,两相界面也越来越不清晰,当HPC-3510P质量分数达到0.7%(图3d)时,分散相PLA的尺寸更加细化,几乎难以分辨出两相界面,表明两相之间的相容性随着增容剂的加入得到持续改善。

图3 HPC-3510P添加量对PBAT/PLA复合材料微观形貌的影响

(2)熔融结晶行为。

HPC-3510P的加入在改善PBAT/PLA复合材料的相容性、加工稳定性、流动性及微观形貌的同时,也会对复合材料的熔融结晶行为产生影响。不同HPC-3510P添加量PBAT/PLA复合材料的熔融结晶曲线如图4所示,特性数据见表2。从图4a和表2可以看出,随着HPC-3510P添加量的增加,PBAT/PLA复合材料中PLA相的熔融焓从19.64 J/g逐步降低至2.53 J/g,冷结晶焓从10.11 J/g逐步降低至1.54 J/g,而增容剂对PLA相玻璃化转变温度(Tg)、冷结晶峰温度(Tc)及熔融峰温度的影响较小。从图4b和表2可以看出,未添加增容剂的1#结晶曲线上出现微弱的PLA结晶峰,当添加HPC-3510P后,PLA的结晶峰消失;随着增容剂添加量的增加,PBAT 的结晶焓从23.9 J/g逐步降低至17.8 J/g,而对结晶峰温度的影响较小。这是因为HPC-3510P的加入实现材料原位增容的同时加剧了大分子间的缠结,分子链整体运动能力减弱,从而降低复合材料整体的熔融结晶性能。

图4 HPC-3510P添加量对PBAT/PLA复合材料熔融和结晶行为的影响

表2 不同HPC-3510P添加量PBAT/PLA复合材料的熔融结晶特性数据

(3)力学性能。

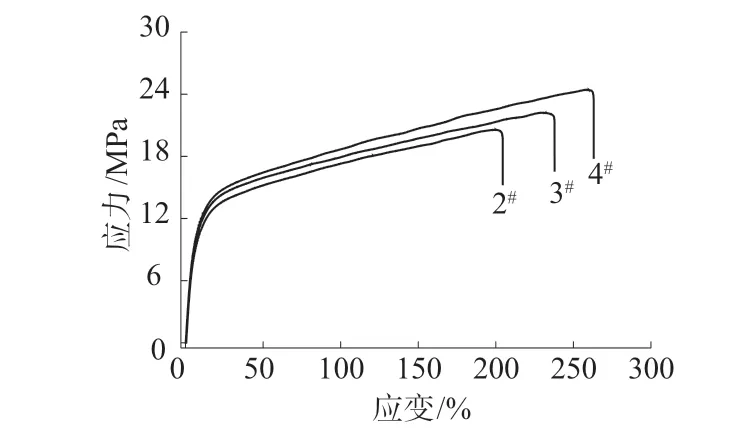

不同HPC-3510P添加量PBAT/PLA复合材料的拉伸性能及应力-应变曲线分别如图5和图6所示。从图5可以看出,随着HPC-3510P添加量的提高,复合材料的拉伸强度和断裂伸长率都出现明显提高,拉伸强度从20.2 MPa逐步提高至24.9 MPa,断裂伸长率从204%逐步提高至268%。

图5 HPC-3510P添加量对PBAT/PLA复合材料机械性能的影响

从如图6的应力-应变曲线可以看出,HPC-3510P添加量的增加不仅提高了复合材料的拉伸强度和断裂伸长率,同时还提高了复合材料在相同拉伸应变下的应力值,复合材料表现出强韧性的提升。这是因为HPC-3510P的加入,改善了复合材料的相容性,刚性的PLA相在应变过程中起“交联点”的作用。HPC-3510P添加量的提高,相容性改善越明显,PLA相态更加细化,“交联点”就越多,复合材料在拉伸过程中表现出拉伸强度、断裂伸长率及韧性的提升。

图6 HPC-3510P添加量对PBAT/PLA复合材料应力-应变曲线的影响

综上所述,HPC-3510P的加入能够明显改善PBAT/PLA复合材料的加工稳定性和相容性、降低流动性、改变熔融结晶行为以及提升拉伸性能。同样的,在PBAT/PLA/淀粉复合材料和PBAT/PLA/CaCO3复合材料中,可以通过加工稳定性的改善、流动性降低、熔融结晶行为的改变以及拉伸性能的提升作为复合材料相容性改善的判断依据。

2.3 HPC-3510P对PBAT/PLA/淀粉复合材料熔融结晶行为及力学性能的影响

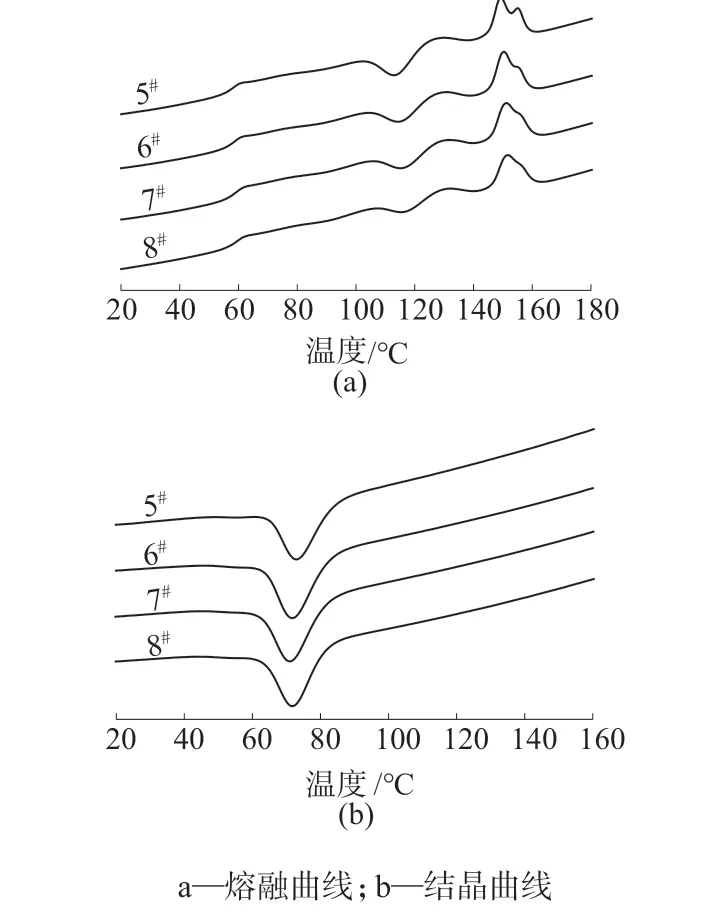

(1)熔融结晶行为。

不同HPC-3510P添加量PBAT/PLA/淀粉复合材料的熔融结晶曲线如图7所示,特性数据见表3。从图7a和表3可以看出,未添加HPC-3510P的PBAT/PLA/淀粉复合材料中PLA相出现明显的双峰,且双峰随着HPC-3510P添加量的增加,强度逐渐减弱且向低温方向偏移,PLA相的熔融焓从6.26 J/g逐步降低至3.67 J/g,冷结晶焓从5.83 J/g逐步降低至1.52 J/g,而对PLA相Tg,Tc及熔融峰温度的影响较小。从图7b和表3可以看出,无论是否添加增容剂,都未观察到PLA的结晶峰,且PBAT的结晶焓和结晶峰值的变化较小。这是因为淀粉作为强极性填料的加入,一定程度上能够改善复合材料的相容性,导致PLA相出现双峰,同时也抑制了PLA的结晶;随着HPC-3510P添加量的增加,复合材料相容性的改善及流动性的下降,导致PLA的熔融结晶性能进一步受到抑制;而增容剂对PBAT/PLA/淀粉复合材料整体流动影响较小,对PBAT结晶降低不明显,因此未观察到PBAT相结晶焓的明显降低。

图7 HPC-3510P添加量对PBAT/PLA/Starch复合材料熔融和结晶行为的影响

表3 不同HPC-3510P添加量PBAT/PLA/淀粉复合材料的熔融和结晶特性数据

(2)力学性能。

不同HPC-3510P添加量PBAT/PLA/淀粉复合材料的拉伸性能及应力-应变曲线分别如图8和图9所示。从如图8可以看出,随着HPC-3510P添加量的提高,复合材料的拉伸强度和断裂伸长率都得到明显提高,拉伸强度从16.8 MPa逐步提高至18.8 MPa,断裂伸长率从254%逐步提高至354%。从图9的应力应变曲线可以看出,未添加HPC-3510P的复合材料屈服强度较高,而添加增容剂后屈服强度明显下降。随着HPC-3510P添加量的增加,不仅提高了PBAT/PLA/淀粉复合材料的拉伸断裂强度和断裂伸长率,同时也能够提高了复合材料在相同拉伸应变下的应力值,复合材料表现出强韧性的提升。这是因为未添加HPC-3510P的复合材料中不相容的PLA相起到应力集中点的作用,一定程度上提高材料的屈服强度,但其延伸率则较低。随着HPC-3510P添加量的增加,改善了PBAT/PLA/淀粉复合材料的相容性,PLA实现了对PBAT的补强作用,从而提高了材料的强韧性能。

图8 HPC-3510P添加量对PBAT/PLA/Starch复合材料机械性能的影响

图9 HPC-3510P添加量对PBAT/PLA/淀粉复合材料的应力-应变曲线的影响

2.4 HPC-3510P对PBAT/PLA/CaCO3复合材料熔融结晶行为和力学性能的影响

(1)熔融结晶行为。

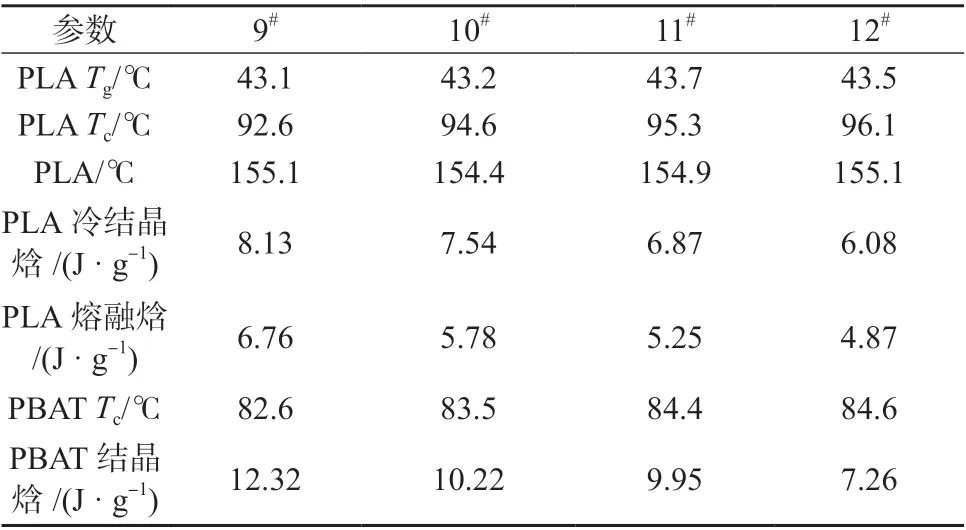

不同HPC-3510P添加量PBAT/PLA/CaCO3复合材料的熔融结晶曲线如图10所示,相关特性数据见表4。从图10a及表4中数据可看出,随着HPC-3510P添加量增加,复合材料中PLA相的熔融焓从6.76 J/g逐步降低至4.87 J/g,冷结晶焓从8.13 J/g逐步降低至6.08 J/g,冷结晶峰温度从92.6℃提高至96.1℃,而对PLA相的Tg及熔融峰温度的影响较小。从图10b及表4中数据可以看出,无论是否添加增容剂,都未观察到PLA的结晶峰,而PBAT结晶焓随增容剂添加量的增加从12.32 J/g逐步降低至7.26 J/g。这是因为碳酸钙作为强极性填料的加入,一定程度上能够改善复合材料的相容性,抑制了PLA相的结晶;随着HPC-3510P添加量的提高,进一步改善了PBAT/PLA/CaCO3的相容性,CaCO3作为交联点进一步降低复合材料的流动性,从而导致PLA和PBAT的整体熔融结晶性能下降。

图10 HPC-3510P添加量对PBAT/PLA/CaCO3复合材料熔融和结晶行为的影响

表4 不同HPC-3510P添加量PBAT/PLA/CaCO3复合材料的熔融结晶参数

(2)力学性能。

不同HPC-3510P添加量PBAT/PLA/CaCO3复合材料的力学性能及应力应变曲线分别如图11和如图12所示。从图11可以看出,PBAT/PLA/CaCO3复合材料的拉伸强度和断裂伸长率都随着HPC-3510P添加量的增加而明显提高,其中拉伸断裂强度从17.9 MPa逐步提高至20.8 MPa,断裂伸长率从101%逐步提高至207%。从图12中的应力-应变曲线可以看出,未添加HPC-3510P的复合材料具有较高屈服强度和较低的断裂伸长率,随着增容剂添加量的增加,复合材料的屈服强度逐步下降,而拉伸强度和断裂伸长率逐步提高,特别是在较高的应变时表现出明显的“应变硬化”的现象。这是因为未添加HPC-3510P的复合材料中不相容的PLA相和碳酸钙起到应力集中点的作用,且此时PBAT相的结晶度较高,使材料具有较高的屈服强度。随着HPC-3510P添加量的增加,在PBAT/PLA/CaCO3复合材料相容性改善、流动性下降、PBAT结晶度下降的综合作用下,导致PBAT/PLA/CaCO3复合材料的应力-应变曲线在较低应变下屈服强度较低,在较高应变下表现出明显的“应变硬化”现象。

图11 HPC-3510P添加量对PBAT/PLA/CaCO3复合材料力学性能的影响

图12 HPC-3510P添加量对PBAT/PLA/CaCO3复合材料应力-应变曲线的影响

3 结论

(1) PBAT/PLA是典型的不相容体系,HPC-3510P通过原位反应增容可明显改善PBAT/PLA复合材料的相容性、加工稳定性、微观形貌和力学性能;HPC-3510P同样适用于PBAT/PLA/淀粉和PBAT/PLA/CaCO3复合材料体系,能够显著改善复合材料相容性和加工稳定性,提高复合材料的综合性能。

(2) 淀粉和碳酸钙的加入在一定程度上都能改善PBAT/PLA复合材料的相容性和加工稳定性,但仍然无法满足材料产业化生产及下游制品对材料性能的要求,需要加入增容剂进一步提高复合材料的综合性能。

(3) HPC-3510P通过原位反应增容改善PBAT/PLA复合材料、PBAT/PLA/淀粉和PBAT/PLA/CaCO3复合材料相容性的同时,降低了复合材料的流动性,进而降低了复合材料整体的熔融结晶性能。

(4) HPC-3510P的加入对PBAT/PLA复合材料、PBAT/PLA/淀粉和PBAT/PLA/CaCO3复合材料流动性的影响存在明显差异,对PBAT/PLA/淀粉复合材料流动性影响较小,对PBAT/PLA/CaCO3复合材料流动性影响最大,是由两种填料的性质的差异造成的。

(5) 对于淀粉和碳酸钙填充PBAT/PLA复合材料,淀粉的补强作用明显弱于碳酸钙,但能够保持较高的断裂伸长率,增容剂对复合材料的流动性影响也较小;而碳酸钙的补强效果明显优于淀粉,但其断裂伸长率较低,且增容剂和碳酸钙的协同反应会进一步降低复合材料的流动性。