激光冲击强化Al7050–T7451合金紧固孔的残余应力研究*

帅仕祥,吴俊峰,车志刚,曹子文,邹世坤,孙汝剑

(1.航空工业成都飞机工业(集团)有限责任公司,成都 610092;2.中国航空制造技术研究院,北京 100024)

Al7050–T7451合金因具有低密度、良好机械性能、高比强度和良好成形性能等优点,被广泛应用于航空领域[1–2]。工程应用中,Al7050–T7451铝合金紧固件因紧固孔存在应力集中,紧固孔尖角处易形成疲劳裂纹萌生,疲劳寿命迅速降低[3]。对于铝合金紧固件,通常采用喷丸强化和冷挤压强化工艺来实现其疲劳寿命[4]。然而,当铝合金紧固孔直径小于3mm时,喷丸强化和冷挤压强化工艺很难实现疲劳延寿处理。激光冲击强化诱导靶材表层深的残余压应力层和晶粒细化层(影响层大于1mm),在紧固孔、盲孔和特殊孔强化方面具有较大优势。

目前国内外研究人员对激光冲击强化紧固孔残余应力进行了大量研究。Zhang等[5]数值模拟和试验研究不同光斑间距激光冲击强化对孔结构表层残余应力场的影响规律。Jiang等[6]数值模拟和试验研究不同激光功率密度对紧固孔残余应力和疲劳寿命的影响规律。Ren等[7]试验研究激光冲击强化孔结构残余应力层对其疲劳行为和裂纹扩展的影响规律。Yang等[8]试验研究激光冲击强化对2020–T3孔结构残余应力、疲劳裂纹萌生寿命和疲劳裂纹扩展速率的影响规律。Ren等[9]试验研究激光冲击强化对Al7050–T7451合金紧固件疲劳裂纹萌生和扩展的影响。Ivetic等[10]试验研究开孔前后激光冲击强化对铝合金紧固孔残余应力的影响规律及其对疲劳寿命的影响。但国内外研究人员很少开展不同激光冲击强化轨迹、先强化后钻孔和先钻孔后强化工艺对紧固孔残余应力分布的影响。因此,本研究采用数值模拟和试验研究相结合方法,分析不同轨迹激光冲击强化Al7050–T7451合金紧固孔残余应力分布。

本研究以Al7050–T7451合金为研究对象,采用ABAQUS有限元模型和生死单元技术,对激光冲击强化紧固孔残余应力分布进行数值模拟分析和试验验证,对先开孔后强化、先强化后开孔进行残余应力和位移分析,在此基础上,对比分析3种不同强化轨迹对残余应力分布和位移的影响,研究结果对激光冲击强化紧固孔延寿的工业应用具有重要的基础研究参考价值。

1 材料和方法

1.1 Al7050–T7451合金

Al7050–T7451合金板料被选为研究材料。Al7050–T7451合金因具有高强度和可加工性,被应用于飞机紧固件。其化学成分(质量分数)为Zn: 5.7%~6.7%,Mg:1.9%~2.6%,Cu: 2.0%~2.6%,Cr:≤0.04%,Zr: 0.08%~0.15%,Si:≤0.12%,Fe: 0.15%和Al:其他[9]。Al7050–T7451合金的机械属性密度为2820kg/m3,弹性模量为70GPa,泊松比为0.33,动态屈服强度为441MPa。

1.2 激光冲击强化

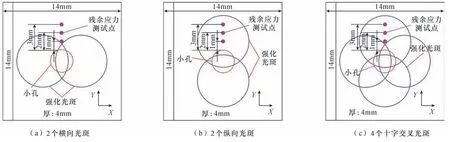

采用中国航空制造技术研究院研制的Nd∶YAG激光器(波长1064nm,激光能量E=30J,脉宽15ns,光斑直径φ6mm),对Al7050–T7451合金紧固孔进行激光冲击强化处理,强化光斑中心都距紧固孔边缘1mm,紧固孔直径φ2.6mm。强化轨迹分为3类,即2个横向光斑、2个纵向光斑和4个十字交叉光斑,如图1所示。激光冲击强化前,Al7050–T7451合金表面粘贴约0.12mm厚的3M铝箔吸收层,提高激光能量吸收率和避免铝合金表面烧蚀。在Al7050–T7451合金吸收层表面提供1~2mm厚的去离子水帘,提高激光冲击波峰值压力和持续时间。

图1 3种冲击轨迹Fig.1 Three shock paths

1.3 残余应力测试

采用X射线衍射仪(加拿大Protoi–XRD)对先强化后钻孔紧固孔边缘表面进行横向S11残余应力测试,测试位置分别为距孔边缘间距1mm、2mm和3mm,如图1所示。采用sin2ψ方法进行残余应力测试,Cr靶辐射、α{311}晶面及衍射角(2θ)139°,光斑直径1mm。

2 数值模型

2.1 建模

采用动态显式分析和静态回弹分析相结合方法,数值模拟分析激光冲击强化Al7050–T7451合金的残余应力分布,具体数值模拟流程如图2所示。建立激光冲击强化数值模型,模型尺寸为14mm×14mm×4mm。采用六面体单元Hex,扫略格式Sweep,Medialaxis算法和C3D8R网格,对数值模型进行网格划分,为提高数值模拟结果精度,数值模型单元网格尺寸设置为0.2mm,数值模型两侧固定约束,如图3所示。对孔区域单元采用生死单元技术,实现先强化后开孔和先开孔后强化工艺,具体步骤如下: (1)先强化后开孔工艺下,首先对强化区域进行动态显式分析,然后在静态回弹分析过程中,设置2个分析步;第1个分析步对强化区域残余应力进行静态回弹分析;第2个分析步对孔区域单元采用生死单元技术设置为死亡(Deactivated in this step)。(2)先开孔后强化工艺下,首先在动态显式分析过程中,第1个分析步对孔区域单元采用生死单元技术设置为死亡,后续分析步对强化区域进行动态显式分析,最后进行静态回弹分析。

图2 激光冲击强化工艺的数值模拟流程Fig.2 Numerical simulation process of LSP process

图3 数值模型Fig.3 Numerical model

2.2 冲击波压力模型

激光冲击波峰值压力P为

式中,α为等离子体与靶材相互作用系数,对于激光器波长1064nm,取α=0.25;γ为能量的吸收率,本研究铝箔作为吸收层,故取γ为0.7;Z为折合声阻抗,

式中,Zwater和Ztarget分别为约束层和靶材的声阻抗。

I0为脉冲激光的平均功率密度(GW·cm–2),有

式中,a为激光能量吸收系数;E为单脉冲能量;τ为激光脉宽;d为光斑直径。

因此,激光冲击波峰值压力/加载幅值为3.35GPa,激光冲击波压力加载的半高宽持续时间为激光器脉宽的2~3倍,激光冲击波压力加载的半高宽持续时间为40ns左右,如图4所示。试验所用激光光斑能量为空间均匀平顶分布,故模拟采用平顶分布的空间载荷。ABAQUS Load模块中*Amplitude定义激光冲击波载荷压力加载曲线。

图4 激光冲击波载荷–压力加载曲线Fig.4 Loading-pressure curve of laser shock wave

设置显式动态分析时间为5000ns,时间增量步设置为10–7s,保证激光冲击强化靶材弹塑性变形稳定性和模型收敛。

2.3 材料本构模型

由于靶材激光冲击强化是一个高度非线性的瞬态事件,而Johnson–Cook模型可较好地描述靶材的加工硬化效应、应变率效应和温度软化效应对靶材屈服强度的影响。因此,激光冲击强化动态数值模拟ABAQUS/Explicit过程中,选用Johnson–Cook模型。7050–T7451合金Johnson–Cook模型中的A和B分别为441MPa和177.344MPa,n为0.33583,C为0.02激光冲击强化ABAQUS/Explicit分析后,将分析结果作为静态回弹分析的初始应力场,静态回弹屈服应力分别为441MPa、463MPa和520MPa,塑性应变分别为0、0.002和0.09[10]。

3 结果与讨论

3.1 先开孔后强化

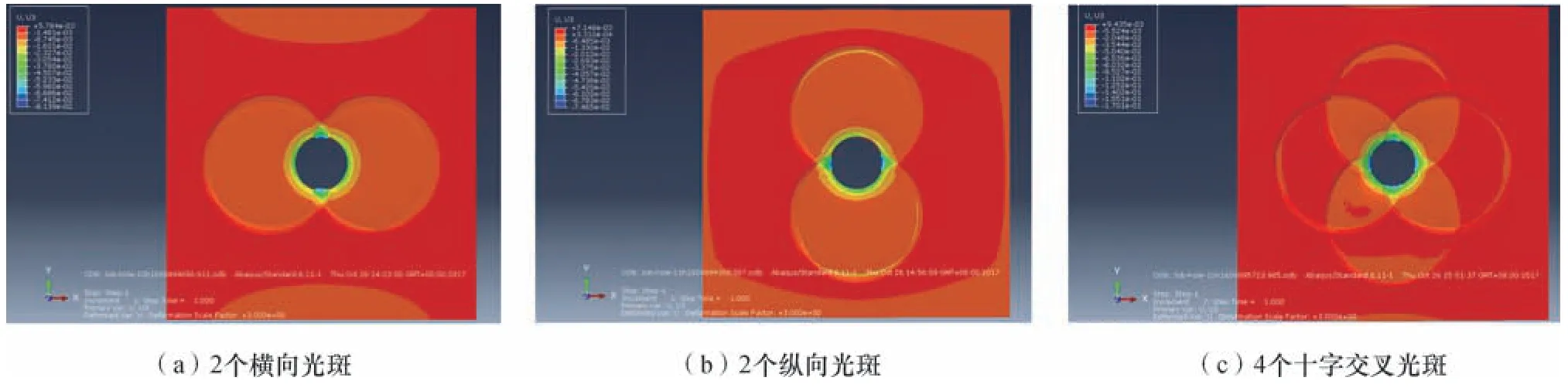

图5为先开孔后强化Al7050–T7451合金孔边S11残余应力云图。图6为先开孔后强化Al7050–T7451合金孔边S11残余应力分布。由图6可知,与2个光斑激光冲击强化相比,4个十字交叉光斑激光冲击强化Al7050–T7451合金表面S11残余压应力更大,原因为光斑搭接诱导Al7050–T7451合金表面更高幅值残余压应力。与2个横向光斑相比,2个纵向光斑激光冲击强化Al7050–T7451合金表面S11残余压应力更大,原因为残余应力测试点位于纵向光斑强化区域内和横向光斑强化区域外。2个横向光斑激光冲击强化Al7050–T7451合金表面残余压应力分别约为–146MPa/距孔边1mm、–42MPa/距孔边2mm和–12MPa/距孔边3mm。2个纵向光斑激光冲击强化Al7050–T7451合金表面残余压应力分别约为–99MPa/距孔边1mm、–122MPa/距孔边2mm和–82MPa/距孔边3mm。4个十字交叉光斑激光冲击强化Al7050–T7451合金表面残余压应力分别约为–135MPa/距孔边1mm、–218MPa/距孔边2mm和–229MPa/距孔边3mm。

图5 先开孔后强化Al7050–T7451合金孔边S11残余应力云图Fig.5 S11 residual stress nephogram at hole edge of Al7050–T7451 alloy with hole before

图6 先开孔后强化Al7050–T7451合金孔边S11残余应力分布Fig.6 S11 residual stress distribution at hole edge of Al7050–T7451 alloy with hole before

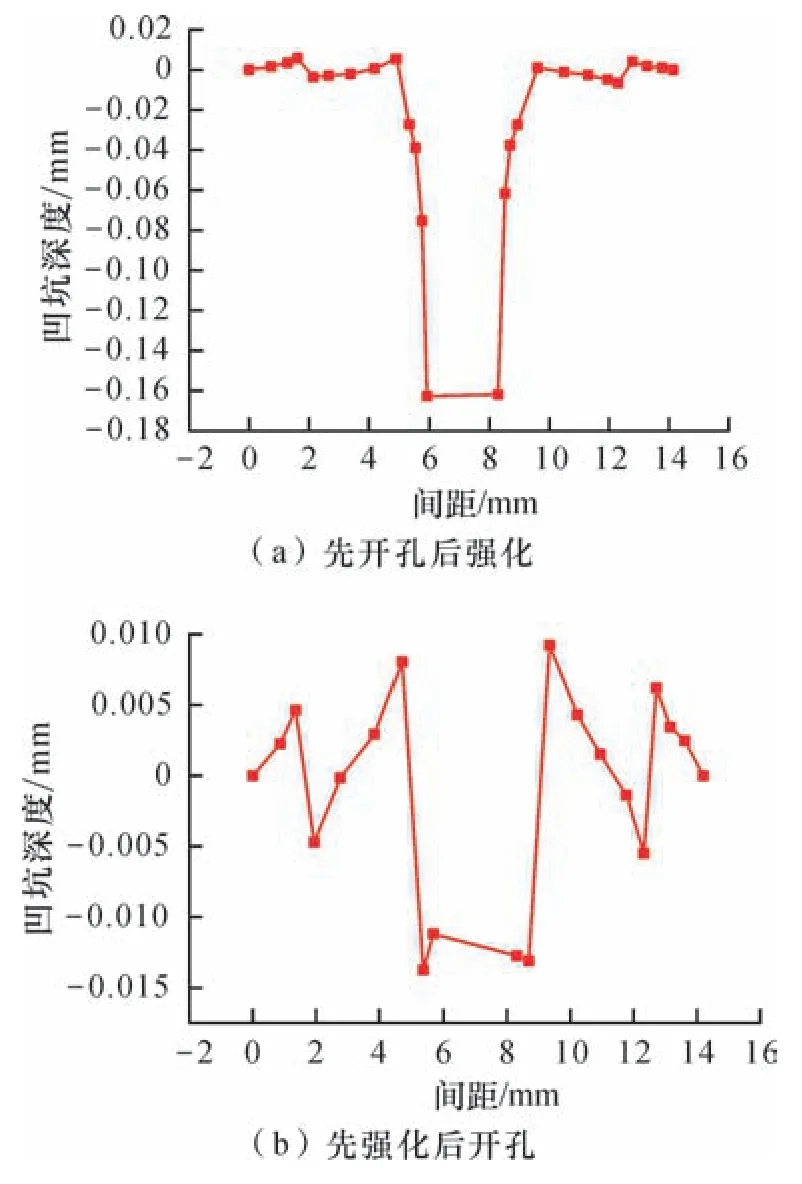

图7为先开孔后强化Al7050–T7451合金孔边U3位移云图。图8为先开孔后强化Al7050–T7451合金孔边U3位移曲线。由图8可知,与2个光斑激光冲击强化相比,4个十字交叉光斑激光冲击强化Al7050–T7451合金的凹坑更深,孔边凹坑深度达到约0.16mm,原因为4个光斑搭接诱导孔边横向和纵向对称线区域3次冲击,2个光斑诱导孔边横向和纵向对称线区域1次和2次冲击。2个横向光斑和2个竖向光斑凹坑深度相接近。

图7 先开孔后强化Al7050–T7451合金孔边U3位移云图Fig.7 U3 displacement nephogram at hole edge of Al7050–T7451 alloy with hole before

图8 先开孔后强化Al7050–T7451合金孔边U3位移曲线Fig.8 U3 displacement curves at hole edge of Al7050–T7451 alloy with hole before

3.2 先强化后开孔

图9为先强化后开孔Al7050–T7451合金孔边S11残余应力云图。图10为先强化后开孔Al7050–T7451合金孔边S11残余应力分布。由图10可知,与2个光斑激光冲击强化相比,4个十字交叉光斑激光冲击强化Al7050–T7451合金表面S11残余压应力更大,原因为光斑搭接诱导Al7050–T7451合金表面更高幅值残余压应力。与2个横向光斑相比,2个纵向光斑激光冲击强化Al7050–T7451合金表面S11残余压应力更大,原因为残余应力测试点位于纵向光斑强化区域内和横向光斑强化区域外。2个横向光斑激光冲击强化Al7050–T7451合金表面残余应力约为–309MPa/距孔边1mm、–56MPa/距孔边2mm和–11MPa/距孔边3mm。2个纵向光斑激光冲击强化Al7050–T7451合金表面残余应力约为–164MPa/距孔边1mm、–153MPa/距孔边2mm和–62MPa/距孔边3mm。4个十字交叉光斑激光冲击强化Al7050–T7451合金表面残余应力约为–469MPa/距孔边1mm、–260MPa/距孔边2mm和–151MPa/距孔边3mm。由图10可知,与钻孔前相比,钻孔后激光冲击强化Al7050–T7451合金表面S11残余压应力值更大,原因为钻孔后孔边无约束,诱导孔边残余应力发生变化,因本研究分析S11方向残余应力,所以纵向对称线比横向对称线孔边表面S11残余压应力值更大(图9)。

图9 先强化后开孔Al7050–T7451合金孔边S11残余应力云图Fig.9 S11 residual stress nephogram at hole edge of Al7050–T7451 alloy with hole after

图10 先强化后开孔Al7050–T7451合金孔边S11残余应力分布Fig.10 S11 residual stress distribution at hole edge of Al7050–T7451 alloy with hole after

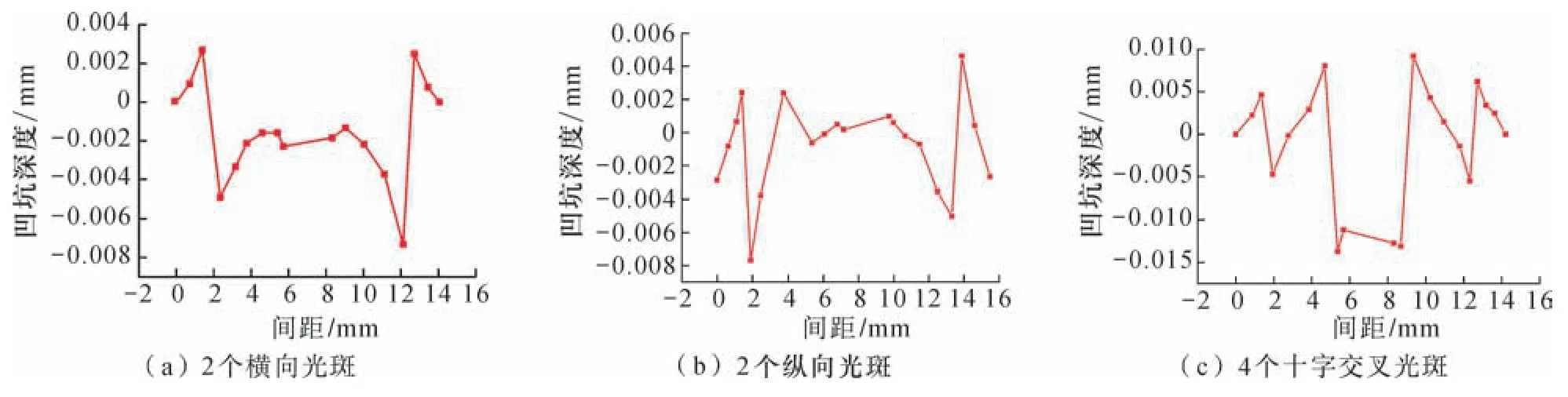

图11为先强化后开孔Al7050–T7451合金孔边U3位移云图。图12为先强化后开孔Al7050–T7451合金孔边U3位移曲线。由图12可知,与2个光斑激光冲击强化相比,4个十字交叉光斑激光冲击强化Al7050–T7451合金的凹坑更深,孔边凹坑深度达到约0.013mm,原因为4个光斑搭接诱导孔边横向和纵向对称线区域3次冲击,2个光斑诱导孔边横向和纵向对称线区域1次和2次冲击。2个横向光斑和2个竖向光斑凹坑深度相接近。

图11 先强化后开孔Al7050–T7451合金孔边U3位移云图Fig.11 U3 displacement nephogram at hole edge of Al7050–T7451 alloy with hole after

图12 先强化后开孔Al7050–T7451合金孔边U3位移曲线Fig.12 U3 displacement curves at hole edge of Al7050–T7451 alloy with hole after

3.3 数值模拟与试验测试对比

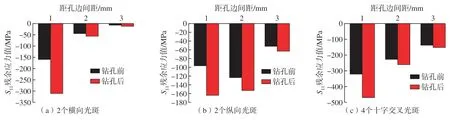

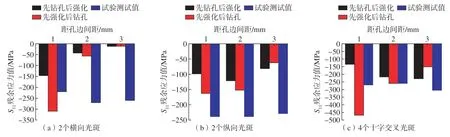

图13为激光冲击强化Al7050–T7451合金孔边残余应力的数值模拟值和试验测试值对比。Al7050–T7451合金基体材料表面S11残余压应力值为–40MPa。由图13可知,与先开孔后强化相比,先强化后开孔激光冲击强化Al7050–T7451合金表面S11残余压应力更大,原因为先开孔后强化工艺下孔边缘无约束,激光冲击强化诱导孔边大塑性变形和小残余压应力幅值,而先强化后开孔工艺下激光冲击强化诱导孔边小塑性变形和大残余压应力幅值。2个光斑激光冲击强化数值模拟结果小于试验测试值,4个十字交叉光斑激光冲击强化Al7050–T7451合金表面S11残余压应力数值模拟结果接近试验测试值,尤其先强化后开孔数值模拟结果与试验测试值更接近。图14为激光冲击强化Al7050–T7451合金孔边U3位移曲线。由图14可知,与先强化后开孔相比,先开孔后强化激光冲击强化Al7050–T7451合金的凹坑更深,原因为开孔后孔边无约束,激光冲击强化诱导孔边更大塑性变形。与2个光斑激光冲击强化凹坑深度相比,4个十字交叉光斑激光冲击强化Al7050–T7451合金的凹坑更深,孔边凹坑深度达到约0.16mm,原因为4个光斑搭接诱导孔边横向和纵向对称线区域3次冲击,2个光斑诱导孔边横向和纵向对称线区域1次和2次冲击。

图13 激光冲击强化Al7050–T7451合金孔边残余应力的数值模拟值和试验测试值对比Fig.13 Comparisons between numerical simulation values and experimental values of residual stresses at hole edge of Al7050–T7451 alloy with LSP

图14 激光冲击强化Al7050–T7451合金孔边U3位移曲线Fig.14 U3 displacement curves at hole edge of Al7050–T7451 alloy with LSP

4 结论

(1)与先开孔后强化相比,先强化后开孔激光冲击强化Al7050–T7451合金表面S11残余压应力更大,有益于疲劳性能提高。与2个光斑相比,4个十字交叉光斑激光冲击强化Al7050–T7451合金表面S11残余压应力更大,有益于疲劳性能提高。因此,先强化后开孔且4个十字交叉光斑激光冲击强化工艺为最优工艺参数。

(2)先强化后开孔,4个十字交叉光斑激光冲击强化Al7050–T7451合金表面S11残余压应力分别约为–469MPa/距 孔 边1mm、–260MPa/距 孔 边2mm和–151MPa/距孔边3mm。2个光斑激光冲击强化Al7050–T7451合金的表面S11残余压应力数值模拟结果小于试验测试值,4个十字交叉光斑激光冲击强化Al7050–T7451合金表面S11残余压应力数值模拟结果接近试验测试值,原因为4个光斑相互叠加有益于残余应力分布均匀性。先强化后开孔数值模拟结果与试验测试值更接近,原因为先开孔后强化诱导孔边缘较大塑性变形和残余应力分布不均匀。