抗硫化返原剂的合成与应用

何铭彬,黄若铭,陈朝晖*,黄学智,吴再生

(1.华南理工大学 材料科学与工程学院 教育部重点实验室,广东 广州 510641;2.连云港锐巴新材料科技有限公司,江苏 连云港 222200)

天然橡胶(NR)拥有优异的拉伸性能和抗撕裂性能,因为它能够承受恶劣的工作条件,包括桥梁支架和矿山轮胎在内的大多数橡胶厚制品都是由NR制成的[1]。然而采用硫磺交联的NR厚制品在高温或长时间的硫化条件下,经常会发生硫化返原现象,此时硫化曲线由平坦阶段进入过硫阶段,转矩逐渐下降,严重影响了制品的各项性能。这主要是由于NR交联结构中多硫键(—Sx—)、双硫键(—S—S—)和单硫键(—S—)的键能差异较大,键能较小的多硫键在高温度或长时间的硫化条件下会首先发生断裂,引发交联键的短化、环化,同时伴随着橡胶大分子发生主链改性形成共轭烯烃、环硫化物等,导致交联密度不断下降、转矩不断下降,最终相关的物理机械性能和疲劳寿命也急剧下降[2]。

合成抗硫化返原剂1,6-双(二丁基二硫代磷酸)己烷(DBPH)的加入能够明显改善抗硫化返原性能,维持交联密度,改善过硫化后硫化胶的各项力学性能[3-4]。为了进一步探究DBPH的抗硫化返原机理,本文参考DBPH的分子结构,采用不产生亚硝胺的硫磷酸类化合物为原料合成新型环保的抗硫化返原剂O,O-二丁基二硫代磷酸二硫化物(TBuPD)和1,6-双(二苄基二硫代氨基甲酰)己烷(DBTH),将其应用于炭黑填充的NR胎面胶配方中,对比其在抗硫化返原上的作用效果以及硫化胶的综合性能。

1 实验部分

1.1 原料

NR:越南SVR-3L公司;高耐磨炭黑N234:苏州宝化炭黑有限公司;白炭黑VN3:Evonik Degussa公司;乙腈:福晨化学试剂有限公司;二苄基二硫代氨基甲酸钠:润捷化学有限公司;正己醇、五硫化二磷(P2O5)、次氯酸钠、二丁基二硫代磷酸钠:阿拉丁试剂(上海)有限公司;乙醚、氢氧化钠、甲苯、丙酮:广州试剂厂;正己胺、四氢呋喃:上海麦克林生化科技有限公司;氧化锌、硬脂酸、防老剂RD、防老剂 4020、防护蜡RW287、硫磺、促进剂CZ、二苄基二硫代氨基甲酰二硫化物(TBzTD)、二水合六亚甲基-1,6-二硫代硫酸二钠盐(HTS)等均由广州金昌盛科技有限公司提供。

1.2 仪器及设备

RC-300P型HAKKE密炼机:德国Thermo-Haake公司;:KL-6型开炼机:佰弘机械(上海)有限公司;UR-2010SD-A型无转子硫化仪:台湾优肯仪器检测有限公司;KSHR-100型电热平板硫化机:广东科盛机械有限公司;GT-GS-M81型橡胶硬度计、AL-7000M型电子拉伸试验机、GT-7012-D型DIN磨耗试验机、RH-200N型压缩生热测试仪、GT-7017-ELU型电热老化试验箱:广东高铁检测仪器有限公司;Q800型动态力学分析仪:美国TA仪器公司。

1.3 实验配方

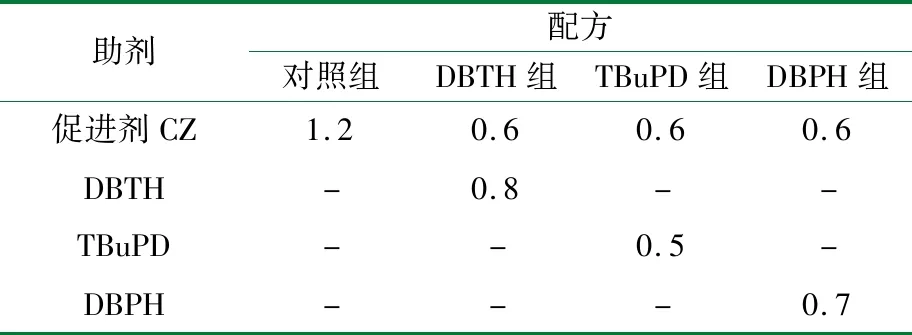

基本配方(质量份)为:NR 100,炭黑N234 48,白炭黑VN3 5,硬脂酸 2,氧化锌 3.5,防老剂RD 0.8,防老剂4020 1.5,防护蜡RW287 1,硫磺 1.5,其他配方如表1所示。

表1 抗硫化返原剂胶料配方 质量份

1.4 抗硫化返原剂的合成

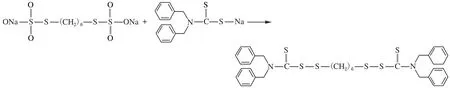

DBTH合成路径如图1所示[5]。

图1 合成DBTH的反应方程式

在配置有温度计和搅拌装置的三颈瓶中加入溶有15 g HTS的四氢呋喃溶液,在25 ℃下缓慢滴加二苄基二硫代氨基甲酸钠溶液23.6 g,滴加时间约0.5 h,温度控制在25 ℃下,反应18 h。将所得的液体混合物在45 ℃下旋蒸以除去四氢呋喃。将抽滤后的滤饼用蒸馏水冲洗3~5次,干燥后得到白色粉末状DBTH。

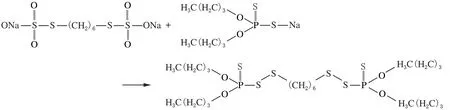

TBuPD合成路径如图2所示[6]。将7.5 mol正丁醇和1.5 mol P2S5加入配置有搅拌装置和温度计的500 mL三口烧瓶中,并升温至60~70 ℃。回流冷凝并充分反应后,将反应物降温至15 ℃,并控制温度在25 ℃以下缓慢加入NaOH溶液(120 g NaOH加入183.7 mL蒸馏水所制)。再将混合物降温至10 ℃,并添加过量的次氯酸钠以除去多余的NaOH。用乙醚萃取所得的黄色油状物,再用旋蒸法除去乙醚,得到淡黄色油状物TBuPD。

图2 合成TBuPD的反应方程式

采用HTS合成DBPH[7]:将1 mol HTS溶于500 mL蒸馏水中,缓慢滴加2 mol 二丁基二硫代磷酸钠溶液,在室温下充分搅拌并反应12 h,然后用碳酸钾溶液中和,石油醚萃取、干燥,最后旋蒸除去石油醚得到淡黄色油状物DBPH。其反应方程式如图3所示。

图3 合成DBPH的反应方程式

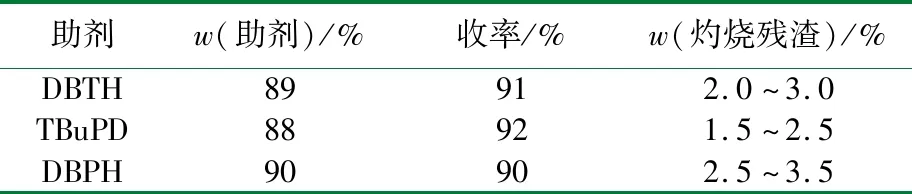

三种抗硫化返原剂的产品指标如表2所示。

表2 抗硫化返原剂的产品指标

1.5 硫化胶的制备

将NR加入HAKKE密炼机中,在100 ℃下混炼30 s;分3次加入N234、VN3,均密炼90 s;然后加入硬脂酸、ZnO、防老剂RD、防老剂4020、防护蜡RW287,混炼180 s,排胶,得到混炼胶。

将混炼胶移至开炼机,在开炼机上薄通3次后,按表1所示的胶料配方加入硫磺、促进剂CZ和不同抗硫化返原剂,混炼均匀后,再次调节辊距,搓卷、打三角包、薄通各3次出片后停放16 h,出片后的样品在150 ℃下平板硫化停放,加工后16 h,再进行其他测试。

1.6 性能测试

胶料的硫化特性按照GB/T 16584—1996进行测试,条件分别为温度150 ℃、时间60 min和温度180 ℃、时间30 min,根据式(1)计算硫化返原率。

(1)

式中:R(t)表示t时刻的硫化返原率,MH、ML和Mt分别表示最大转矩、最小转矩和t时刻的转矩。

采用平衡溶胀法对硫化胶的总交联密度进行测试表征。将质量为1 g左右、厚度为2 mm的硫化胶试样浸入甲苯溶液中24 h,再浸入新的甲苯溶液中24 h,累计48 h后取出试样,用滤纸浸干表面液体后称其质量,记为m1。将溶胀后的试样烘干至恒重后称其质量,记为m2。采用式(2)和式(3)计算硫化胶的总交联密度。

(2)

(3)

式中:Xc表示硫化胶的总交联密度;ρ1为生胶密度;V1为溶剂的摩尔体积;ν2为溶胀橡胶中橡胶的体积分数;Ω为橡胶与溶剂的相互作用参数。

硫化胶的邵尔A硬度按照GB/T 531.1—2008进行测试;拉伸性能按照GB/T 528—2009进行测试;磨耗性能按照GB/T 9867进行测试;回弹性能按照GB/T 1681—2009进行测试;压缩屈挠温升性能按照GB/T 1687—1993进行测试。

采用Q800型动态力学分析仪对硫化胶的动态力学性能进行测试,测试条件:选择拉伸模式,频率为10 Hz,温度范围为-80~80 ℃,升温速率为3 ℃/min。

2 结果与讨论

2.1 硫化特性

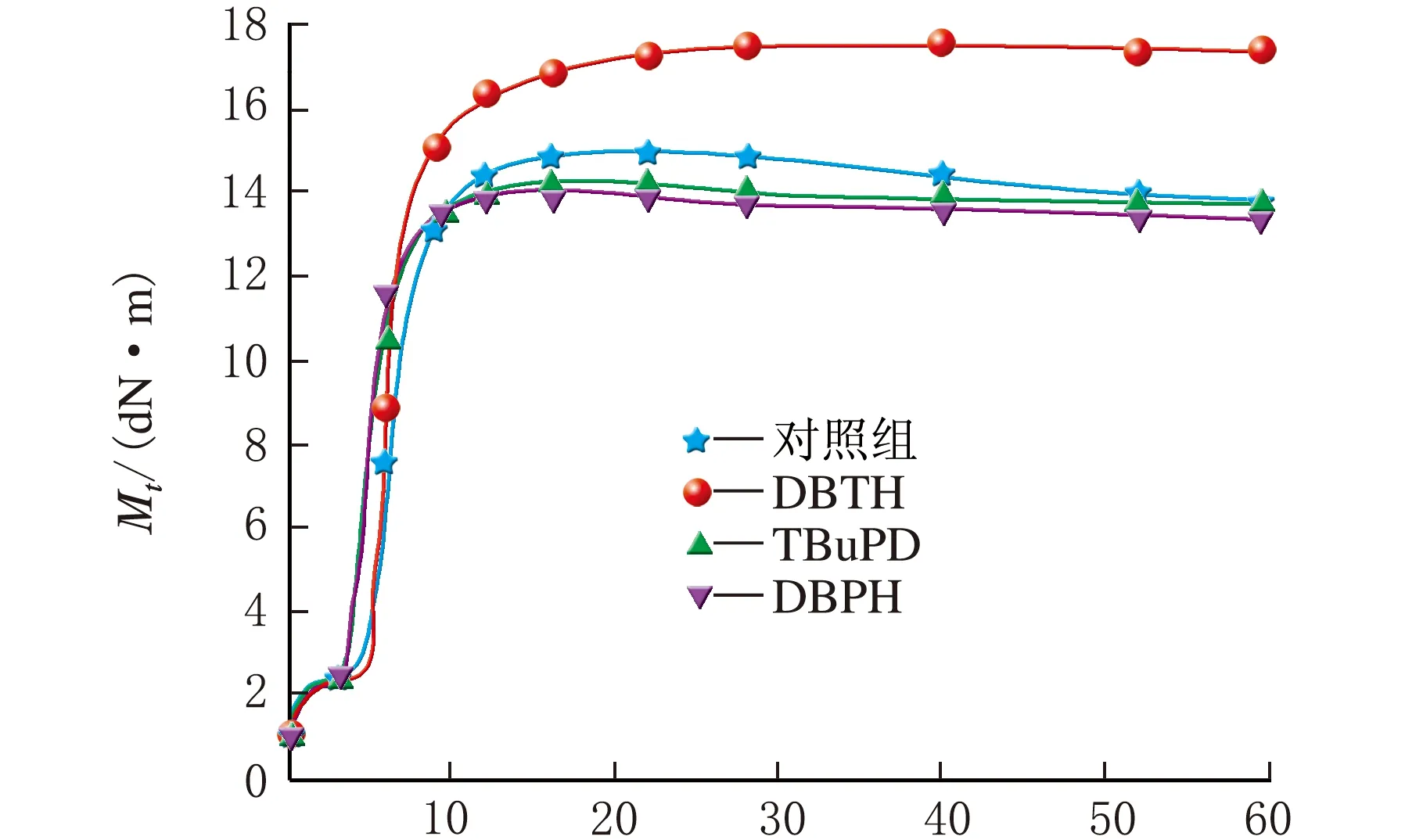

三种抗硫化返原剂对NR在150 ℃下的硫化特性的影响如图4(a)和表3所示,三种抗硫化返原剂均有较好的抗硫化返原性能,尤其DBPH最突出,30 min和60 min时的返原率均低于1%。

t/min(a) 150 ℃

表3 抗硫化返原剂对混炼胶在150 ℃下硫化性能的影响

DBTH组的MH比对照组高2.5 dN·m,而TBuPD组和DBPH组的MH均比对照组低。这是因为P元素的电负性小于C元素,原子半径大于C元素,因此促进剂在参与交联反应时以配位结构形成锌络合物时,二硫代氨基甲酰基团比二硫代磷酰基更容易被极化,从而更容易与硫磺结合形成交联前驱体[8-11]。DBTH在硫化阶段的前期有效地参与硫化反应,与CZ起到协同作用;而后两者的反应能力较弱,反应速度较慢,在硫化前期的参与程度低,未能与CZ起到较好的协同作用,MH较低,但随着硫化时间的延长,两者持续参与交联反应,起到了降低硫化返原率的效果。—S—(CH2)6—S—柔性交联键的引入也更好地补偿多硫键的断裂重组,因此DBPH组比TBuPD组有更优异的抗硫化返原性能。混炼胶在180 ℃高温条件下的硫化性能如图4(b)和表4所示,高温条件下多硫键更多地断裂重组,各组混炼胶的t10明显缩短,硫化速度明显加快,MH分别下降了约16%、20%、14%和16%。各组混炼胶之间的差异与150 ℃下的情况大致相同。三种抗硫化返原剂在高温下仍有良好的抗硫化返原效果,同时也说明了三种抗硫化返原剂在高温下有较好的稳定性。其中DBTH体系的硫化返原率最低,比对照组降低了约50%。

表4 抗硫化返原剂对混炼胶在180 ℃下硫化性能的影响

2.2 总交联密度

硫化胶在不同硫化条件下的Xc如表5所示。

表5 抗硫化返原剂对硫化胶在不同硫化条件下总交联密度的影响

在150 ℃下硫化t90后,各组硫化胶的Xc与MH呈正相关,DBTH组的Xc最大且高于对照组。延长硫化时间到60 min后,对照组的Xc下降幅度最大,降低约10%;其余组硫化胶的下降幅度均小于4%,其中DBTH组硫化胶的Xc下降幅度最小,表明在150 ℃下DBTH在抗硫化返原上具有最优异的效果。在高温硫化下,TBuPD的Xc虽然不是最高,但相比于150 ℃下仅下降了1.5%,而其他组硫化胶的下降幅度大于3.0%,说明TBuPD在高温硫化下有利于保持硫化胶的Xc。

2.3 物理机械性能

硫化胶在不同硫化条件下的物理机械性能如表6所示。

表6 抗硫化返原剂对硫化胶在不同硫化条件下物理机械性能的影响

在150 ℃下硫化t90后,Xc最高的DBTH组硫化胶与其他组硫化胶相比,具有最大的硬度、100%定伸应力、300%定伸应力和拉伸强度。延长硫化时间到60 min后,各组硫化胶发生不同程度的硫化返原,加入抗硫化返原剂的三组硫化胶的硬度、定伸应力和拉伸强度均比对照组高。对照组硫化胶的各项力学性能指标下降均最明显,其次是DBPH组和DBTH组,TBuPD组硫化胶在此条件下的物性保持率最好。另外,三种抗硫化返原剂的加入都减少了硫化胶在两种条件下的DIN磨耗体积,同时屈挠温升值大幅度降低。这充分说明了三种抗硫化返原剂的加入提高了炭黑填充的NR胶料在过硫化后的力学性能,同时也表现出其优异的力学性能保持水平。

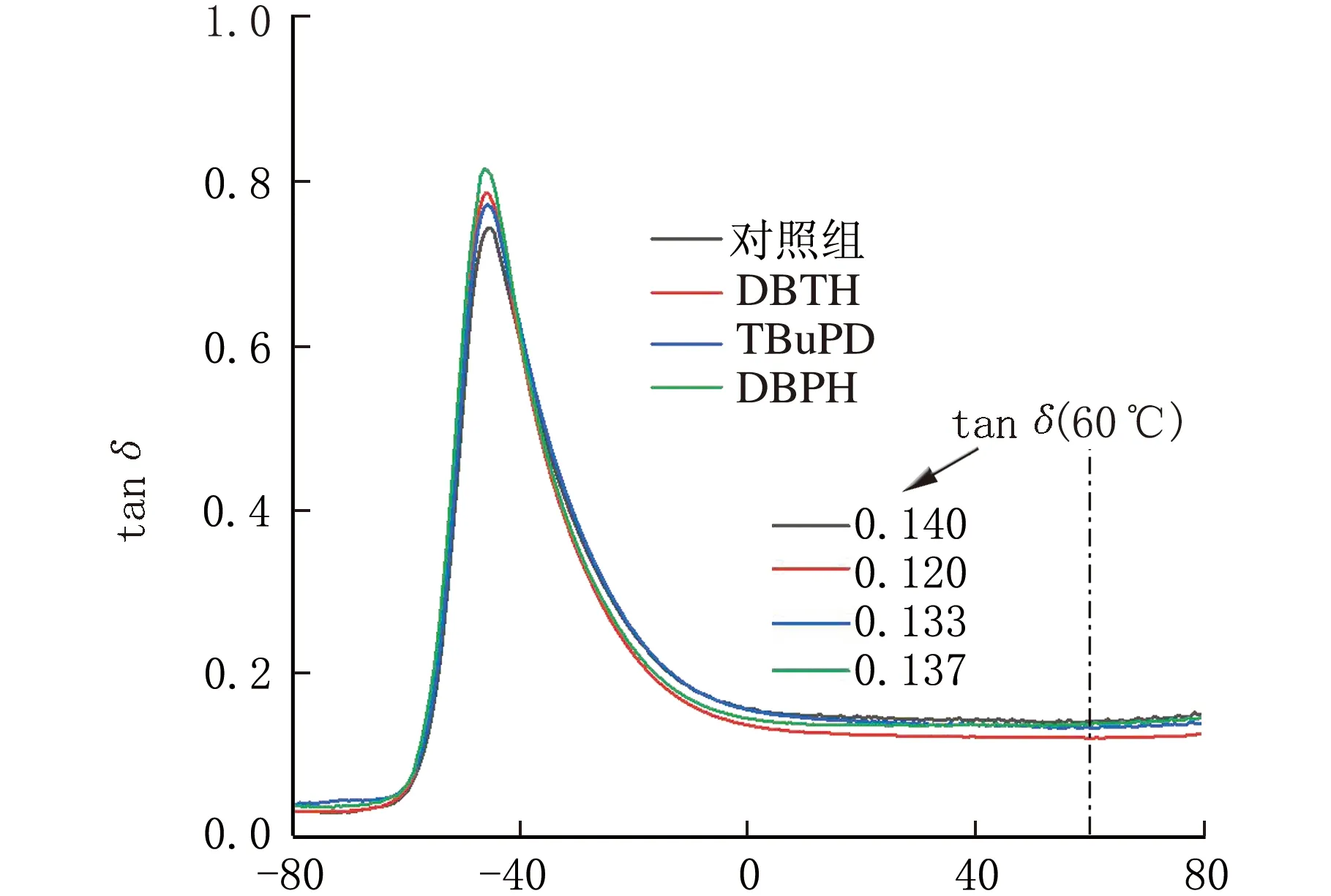

2.4 动态力学性能

动态力学测试能够有效地测试橡胶的黏弹性为,填料的填充量和Xc等均能影响动态力学性能。60 ℃的损耗因子(tanδ)可以表征硫化胶的滚动阻力[12],tanδ(60 ℃)的值减小,滚动阻力下降。通常提高填料在橡胶中的分散性、提高硫化胶的Xc等均能降低滚动阻力。在150 ℃下硫化60 min后,抗硫化返原剂对硫化胶对动态力学性能的影响如图5所示。

温度/℃图5 抗硫化返原剂对硫化胶对动态力学性能的影响

由图5可知,加入抗硫化返原剂后,三组硫化胶的tanδ(60 ℃)均下降,滚动阻力下降,其中DBTH的效果最明显。这是因为三种抗硫化返原剂的加入提高了硫化胶的抗硫化返原性能,降低了硫化返原率,使硫化胶的Xc在长时间的硫化条件下损失较对照组更少了。

3 结 论

(1)DBTH、TBuPD和DBPH均具有降低硫化返原率的效果。其中DBTH和DBPH能将150 ℃下硫化60 min后的返原率从8.2%分别降低到1.2%和0.7%。

(2)DBTH、TBuPD和DBPH的加入均能提高NR胶料在长时间硫化条件下的物理机械性能,并且表现出优异的力学性能保持率。

(3)DBTH、TBuPD和DBPH的加入使硫化胶在长时间硫化条件下的滚动阻力减小。