芳纶短纤维对三元乙丙橡胶热防护材料结构与性能的影响*

唐士博,薛楠川,温世鹏

(北京化工大学 北京市先进弹性体工程技术研究中心,北京 100029)

热防护材料是指一些设备在外部处于高温等苛刻条件下工作时,为保护内部设备和设施正常运转,在设备外层加入的一种防护材料。这一类材料除了要求具有耐高温和低烧蚀性能之外,一般还需要具有较好的柔性,以便于在常温下可根据设备的形状和尺寸成型和加工。三元乙丙橡胶(EPDM)通常被视作柔性耐烧蚀复合材料最好的基体之一[1-2],具有优异的耐老化性能以及优异的低温性能(玻璃化转变温度在-50 ℃附近),即使在恶劣的低温环境下亦可作为弹性体来使用。EPDM具有的另一个优点是加工性能优异,在常温下可加工成极薄的胶带,这使得柔性耐烧蚀复合材料的应用领域进一步拓展。但是EPDM也存在极性低、黏接性能差及成炭能力一般等缺点,因此人们通常加入各种烧蚀纤维和其他烧蚀填料来弥补这些劣势。西北橡胶研究院将EPDM与氯丙橡胶并用制备的复合材料黏结强度可高达4.5 MPa,同时还能保持较低的烧蚀率[3]。张崇耿等将芳纶纤维和阻燃剂以及酚醛树脂等引入EPDM制得EPDM绝热复合材料,同时利用陶瓷材料改善了炭层的致密程度,线烧蚀率可低至0.086 mm/s[4]。朱雅桥将自己合成的二乙基次磷酸盐与酚醛树脂、萜烯树脂等并用制备EPDM绝热复合材料,测得烧蚀率低至0.047 mm/s[5];为提高黏接性能,时艺娟等将丁腈橡胶与EPDM并用,制备出剪切强度达3.69 MPa的材料[6]。

纤维对柔性烧蚀材料的组分极为重要。一方面,纤维可对柔性材料起到明显的增强作用;另一方面,纤维在高温下可以成炭,成为炭化层的骨架支撑,使炭化层更加结实、牢固,从而增强了材料在烧蚀后的抗冲刷能力[7-11],这一化学过程可显著提高材料的烧蚀性能。目前市面上应用较多的耐烧蚀纤维主要有芳纶纤维、芳砜纶纤维、碳纤维、酚醛纤维等,目前发现芳纶纤维和芳砜纶纤维在成本和性能上均有相对较突出的表现[ 12-15]。基于以上原因,本文选用芳纶短纤维作为材料的耐烧蚀纤维,重点考察了芳纶短纤维对EPDM复合材料结构与热性能的影响。

1 实验部分

1.1 原料

EPDM:牌号4045,三井化学公司;气相法白炭黑:牌号A200,Evonik 赢创公司;改性芳纶短纤维、过氧化二异丙苯(DCP)等为市售产品。

1.2 仪器及设备

D160 mm×320 mm两辊开炼机:上海橡胶机械一厂有限公司; XLB-H035N型平板硫化机:浙江湖州东方机械有限公司;P355582型无转子硫化仪:北京环峰化工机械实验厂;CMT4104型电子拉力机:深圳新三思材料检测有限公司;RPA2000橡胶加工分析(RPA)仪:美国阿尔法科技有限公司;S4800型扫描电子显微镜(SEM):日本日立公司;热重分析仪:美国Perki Elmer公司;Ultima-Ⅳ型广角X射线衍射(WXRD):日本理学株式会社;氧指数测量仪JF-3:南京炯雷仪器设备公司;DGW型氧-乙炔烧蚀仪:北京理工阻燃科技公司。

1.3 实验配方

实验配方(质量份)为:EPDM 100,白炭黑 30, 防老剂RD 1,交联剂DCP 3,芳纶纤维为变量(10、15、20),其他成份为常规阻燃体系。

1.4 试样制备

将EPDM在双辊开炼机上塑炼均匀,再依次加入改性芳纶纤维、防老剂RD、硫化体系等,待所有材料加完之后,辊距调到最小,混炼均匀、出片;在硫化仪上确定正硫化时间(t90),并在平板硫化机上170 ℃下按t90进行硫化。其中:烧蚀样品的尺寸为D30 mm×10 mm,氧指数样品的尺寸为15 mm×7.5 mm×3 mm,拉伸样品为标准哑铃型试样。

1.5 分析与测试

热性能:热重分析(TG)采用PerkiElmer公司的热重分析仪测试,升温速率10 ℃/min;热机械分析(TMA)采用PerkiElmer公司的热机械分析仪进行测试,升温速率20 ℃/min。

结构表征:扫描电镜(SEM)和元素能谱(EDS)使用日立S4800冷场发射的扫描电镜对其表征;广角X射线衍射(WXRD)用日本理学的Ultima-Ⅳ型X射线衍射仪对其表征。

阻燃性能:采用南京炯雷公司的JF-3氧指数测量仪,测定物质的氧指数,按照GB/T 10707—2008进行测试。

烧蚀性能:采用北京理工阻燃科技公司的DGW型氧-乙炔烧蚀仪进行测试。

物理机械性能:拉伸性能、撕裂性能、邵尔A硬度分别按照GB/T 528—1998、GB/T 529—2008及GB/T 531—1999进行测试。

2 结果与讨论

2.1 填料网络

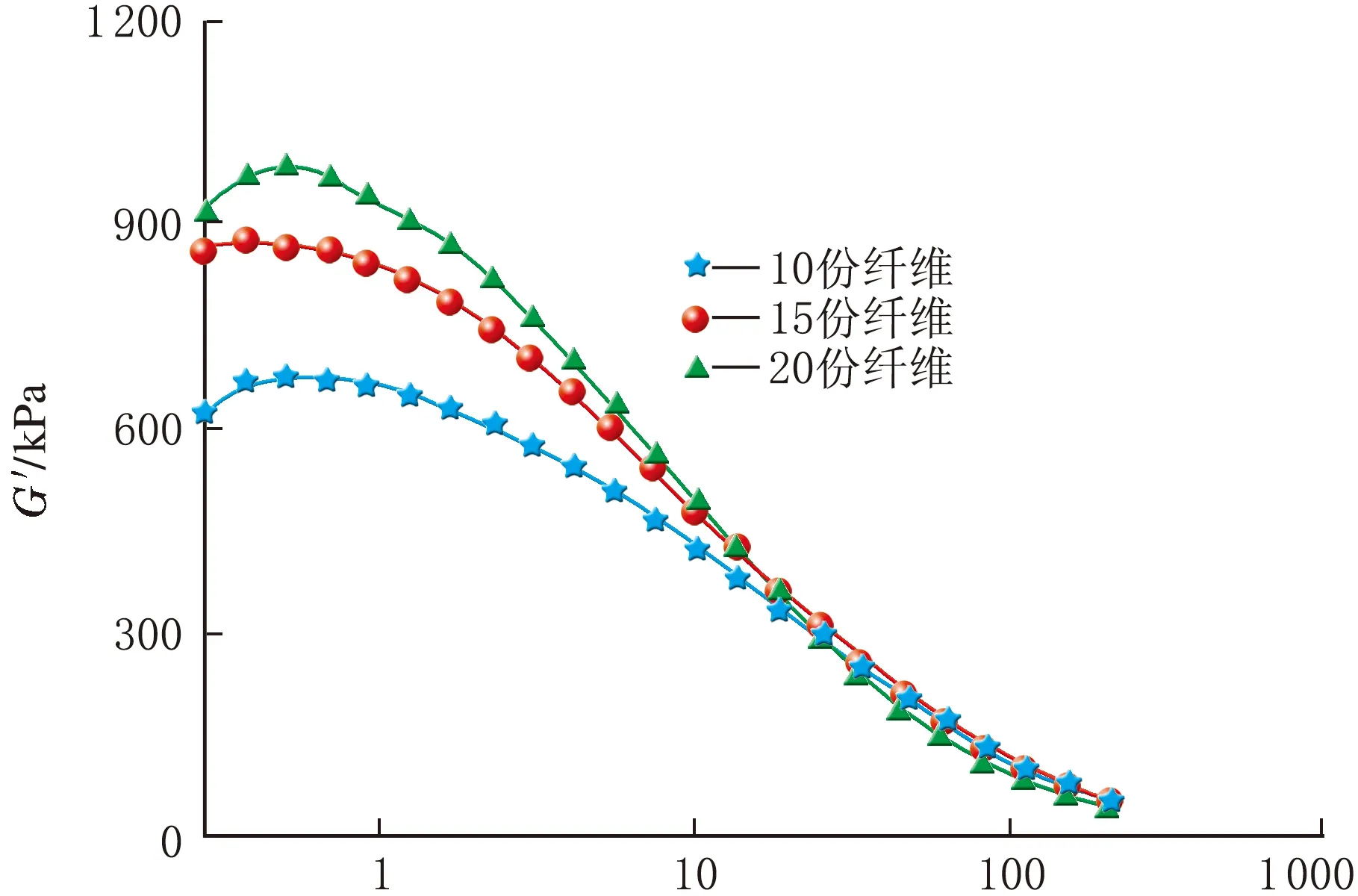

在EPDM中构建完善的填料网络有利于在高温烧蚀后形成稳定的炭骨架结构。图1为不同芳纶纤维含量的EPDM材料的储能模量(G′)曲线。由图1可知,纤维的用量越多,则EPDM复合材料的G′越高,这说明纤维和复合材料内的二氧化硅共同形成了较强的填料网络,且用量越高,填料网络越强,Payne效应越明显。

应变/%图1 不同芳纶纤维含量的EPDM复合材料的G′曲线

2.2 物理机械性能

表1为不同芳纶纤维含量的EPDM复合材料的物理机械性能。

表1 不同芳纶纤维含量的EPDM复合材料的物理机械性能

复合材料的硬度会随芳纶纤维用量的提高而提高。这是因为纤维作为骨架存在于橡胶中,填料用量越多,材料宏观硬度越大;对于拉伸强度和撕裂强度来说,提高芳纶纤维用量其性能也随之提高。纤维增强橡胶的机理在于纤维可以在与橡胶的加工混合过程中出现一系列反应[16],纤维直径减小比表面积增大。且短纤维的增加,增强了橡胶复合材料的填料网络,从而达到提高材料的物理性能的效果;对于断裂伸长率来说,数值是不断降低的,这是因为芳纶纤维的用量提高,对橡胶分子链的束缚增强,导致断裂伸长率降低。

2.3 热性能

为研究材料的热力学性能,对材料进行了热稳定性测试和静态热力学性能测试。图2为不同芳纶纤维的EPDM复合材料的TG和微商热重分析(DTG)曲线,从TG曲线可以看出,不同纤维含量的EPDM复合材料的热失重规律大致相似,说明纤维含量对复合材料的热分解行为没有造成机理上的改变。在材料最终残炭率方面,含10~20份芳纶纤维的材料基本无太大区别。结合DTG数据,200~400 ℃为阻燃剂小分子分解挥发所致,400~500 ℃应为EPDM基体热分解所致,475~600 ℃应为芳纶纤维热分解所致。对DTG曲线来说,在440 ℃左右出现的峰明显随着纤维含量的降低而变得尖锐,这说明纤维含量的增加更有利于降低复合材料的热分解速率。650 ℃之后逐渐形成稳定的炭层。

温度/℃(a)TG曲线

图3分别为不同芳纶纤维含量的EPDM复合材料的TMA和热膨胀系数柱状图。从图3可以看出,纤维含量增加,三种复合材料受热时体积皆出现较平稳增加的趋势,相对比较稳定,这对材料的烧蚀性能非常有利;对比热膨胀系数柱状图可以看出,纤维用量提高,材料在200 ℃以内的热膨胀系数呈上升趋势,但是变化量不明显,特别是用量为15~20份之间的变化更是微弱,出现这种现象的原因是200 ℃附近温度仅仅为橡胶等有机物基体开始分解的温度,不同材料的热膨胀性能差别仅体现在橡胶等基体的体积或质量百分数上,添加芳纶纤维量多的橡胶复合材料其基体材料含量相对低,热失重较慢,因此会产生图3(a)中的现象。

温度/℃(a)TMA曲线

2.4 阻燃性能

为研究材料的阻燃性能,对材料进行了氧指数测试,得到的数据如表2所示。从表2可以看出,增加纤维用量的时候,材料的氧指数下降,这说明纤维可以降低材料的氧指数,即纤维降低了材料的阻燃性能。由于纤维表面处理时会引入其他小分子助剂,在材料燃烧的过程中这些小分子助剂不会起到吸收热量的作用反而会放热促进材料的燃烧。由于纤维的含量较少,而处理纤维的小分子物质的含量更少,因此材料氧指数降低的较少。

表2 不同芳纶纤维含量的EPDM复合材料的氧指数

2.5 烧蚀性能

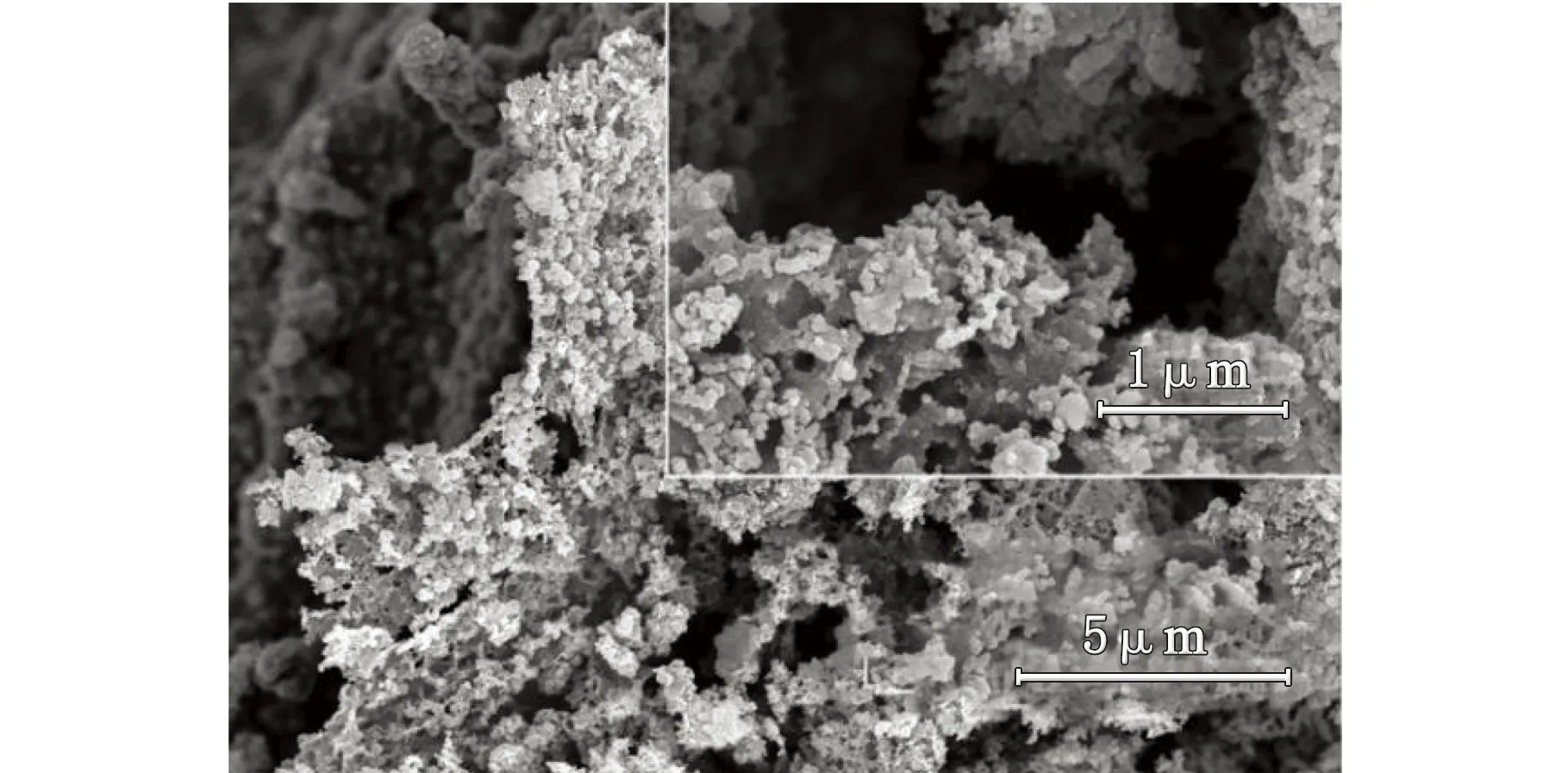

为研究材料烧蚀后表面的形貌特征和表面元素种类,对材料进行了SEM电镜扫描测试和EDS能谱分析。图4为材料烧蚀后表面的SEM表征图。

(a)10份芳纶纤维

从图4可以看出,添加10份芳纶纤维的材料烧蚀后表面孔洞比较多,纤维骨架不明显,随着纤维用量的增多,材料纤维骨架逐渐凸显,炭化层逐渐变得更加致密固定,特别是添加20份芳纶纤维的材料,纤维骨架最为明显,这对材料的烧蚀性能相当有利。出现这种情况的原因是纤维在材料中所占比例增加,在烧蚀的过程中迅速炭化,作为骨架固定了材料其他部分高温形成的炭,对材料的炭层起到了固定和支撑的作用。综上所述,纤维的增加可以使材料的在烧蚀后的表面变得更加致密、更加耐冲刷,有利于改善材料的耐高温、抗烧蚀性能。

表3为不同芳纶纤维含量的EPDM复合材料的烧蚀后表面元素含量。

表3 不同芳纶纤维含量的EPDM复合材料的烧蚀后表面元素含量

从表3可以看出,当芳纶纤维用量为10 份时,材料烧蚀后表面的C元素含量最低,这是因为纤维的用量较低,材料烧蚀时没有形成坚固的骨架结构,导致材料炭层不够致密,形成孔洞容易掉落,脱落后形成新表面,新表面中未完全炭化的物质较多,因此C元素的含量较后两者低,即使这样,C元素的含量还是在一个较高的水平的,这仍能说明含碳基体和其他含碳填料在烧蚀过程中大部分已经炭化。在芳纶纤维用量达到15~20份时,各个元素含量的变化较小,说明在此含量下,形成的烧蚀结构比较稳定。

对材料进行了氧乙炔烧蚀性能测试,结果如表4所示。

表4 不同芳纶纤维含量的EPDM复合材料的线烧蚀率和质量烧蚀率

从表4可以看出,芳纶纤维用量的增加会明显降低材料的线烧蚀率和质量烧蚀率,进而可以提高材料的烧蚀性能。主要原因在于提高纤维的用量可使材料在烧蚀后的表面更加致密,如图4所示。纤维起到了一个骨架支撑和固定的作用,因此烧蚀率会降低。但是从线烧蚀率的平均偏差来看,提高纤维用量复合材料的烧蚀性能稳定性变差,原因是加入过多的纤维会导致制得的试样纤维局部聚集,进而导致线性烧蚀率偏差较大,因此添加15份左右的芳纶纤维较为适宜。

3 结 论

将改性芳纶纤维引入到EPDM中制备了热防护用复合材料。研究结果表明芳纶纤维和二氧化硅一起构筑了较完善的填料网络。随着芳纶纤维用量的增加,纤维的拉伸强度和撕裂强度均得到了提升。在高温过程中,芳纶纤维和EPDM体一起被逐渐炭化。在较高的芳纶纤维的用量下(15~20份),芳纶纤维形成的骨架较为明显,炭层更加致密,能够有效抵抗气流冲刷,最终获得了较低的线性烧蚀率和质量烧蚀率。