金厂河多金属矿充填料浆长距离反坡输送研究

于永纯,汪海峰,张增庆,罗正良,魏晓明

(1.昆明理工大学,昆明 650093;2.保山金厂河矿业有限公司,云南 保山 678300;3.矿冶科技集团有限公司,北京 100160)

随着国家对安全环保意识的不断加强,在 “绿水青山就是金山银山”的发展理念和政策导向下[1],全尾砂胶结充填法已成为国内外地下矿山的主流采矿技术,利用矿业固废进行充填是实现尾砂、废石等大宗量消纳处置的有效途径,有利于减少尾矿库占地、降低尾矿库安全风险和经济压力,具有显著的环境和经济效益[2]。

充填料浆管道输送是充填系统的重要环节之一,由于矿山输送管道的线路长、高浓度料浆流速不均匀等因素易造成管道堵塞、爆管等问题,严重影响输送管道的安全运行[3]。为了确保充填料浆高效安全输送至井下采空区,其核心在于充填料浆沿程阻力损失的精准计算[4]。本文在充填料浆流动、流变特性试验的基础上,计算分析充填料浆管道输送阻力,进而获得充填料浆管道输送工艺参数,最终确定金厂河多金属矿D采区长距离反坡管道输送布置方案。

1 工程概况

目前金厂河多金属矿D采区资源储量80万t,矿山采用两步骤嗣后充填采矿法,D采区现有1810、1850中段,其中1850中段接6#主回风井,未与4#斜井贯通,为了保障金厂河矿山D采区安全高效回采,金厂河井下充填管道仅布置在1810水平,而D采区充填管道工程最低需布置在1870水平,充填管路必须通过1810中段向上长距离返坡(垂直高度60 m),面临较大的堵管安全风险,因此矿山亟需解决D采区长距离反坡充填料浆管道输送布置方案,并确定与之匹配的充填浓度、流速等关键工艺参数。

2 充填料浆流动性能测试

2.1 测试方案

为掌握金厂河矿充填料浆流动性能,确保充填输送方案设计的可靠性,分别开展了充填料浆扩展度试验和流变试验,设计充填料浆浓度分别为66%、68%、70%、72%、74%和76%;灰砂比分别为1∶4、1∶6和1∶8。充填料浆扩展度试验参考《混凝土外加剂匀质性试验方法》(GB T8077—2016),采用上口直径36 mm、下口直径60 mm、高度60 mm的内壁光滑的截锥圆模测试充填料浆的扩散度[5]。充填料浆流变参数采用美国Brookfield公司的新型流变仪测试。

2.2 测试结果

1)根据试验方案,开展充填料浆扩展度试验,每组平行开展2次取均值,测试结果见图1。

图1 充填料浆扩展度测试结果Fig.1 The Slump-flow results of filling slurry

2)通过采用Bingham模型对各组充填料浆的流变曲线进行回归分析,获得了充填料浆黏度系数和屈服应力,测试结果见图2。

图2 不同料浆浓度的流变参数Fig.2 Rheological parameters of different slurry concentration

2.3 数据分析

1)由图1可知,当充填料浆浓度相同时,随着灰砂比增大,其扩展直径整体趋势变化不大;当充填料浆灰砂比相同时,随着料浆浓度的增加,其扩展直径普遍减小,表明浓度是影响扩展直径的主要因素。试验组中料浆浓度66%时,扩展直径最大,分布在26~29 cm;料浆浓度70%时,扩展直径分布在22~23 cm;料浆浓度72%时,扩展直径仅分布在18~20 cm;料浆浓度在74%~76%时,扩展直径分布在16~12 cm。

2)由图2可知,充填料浆浓度对料浆流变参数具有明显影响,在相同的灰砂比情况下,随着料浆浓度从72%升至76%,屈服应力和黏度系数迅速增大,与该浓度下扩展直径明显减小相符合。随着充填料浆浓度增大,料浆中颗粒之间的接触点增多,浆体内部的摩擦力增大,导致流变参数增大,进一步表明料浆浓度越大,料浆流动性越差。

3 充填料浆管道输送阻力特性研究

3.1 充填料浆管道沿程阻力理论计算

充填料浆沿程阻力损失计算通常采用金川公式、杜兰德公式、会泽公式等经验公式,具有一定的适用范围,由于充填料浆性质及工况条件不同,造成计算结果误差较大。本次通过开展充填料浆流变试验,获得了充填料浆流变参数,进而采用基于流变参数的数学模型[6]计算管道输送阻力,公式如下:

(1)

式中:jm—料浆在单位长水平直管中的沿程阻力,Pa/m;D—输送管道内径,m;v—输送管道中膏体充填料的平均流速,m/s。τ0—初始切应力,Pa;η—黏度系数,Pa·s。

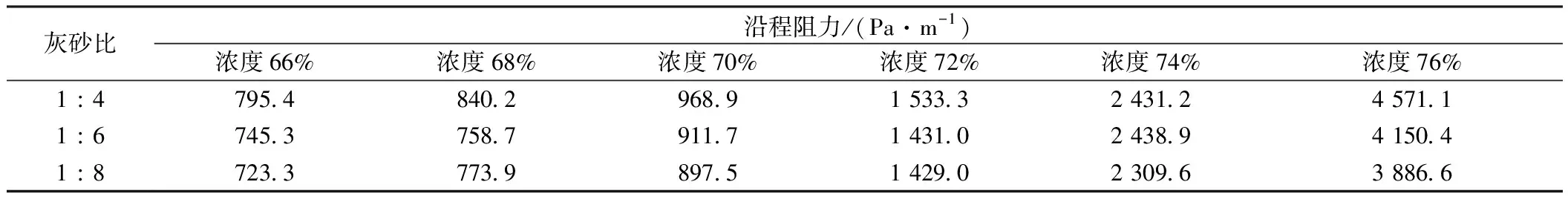

目前矿山充填能力为100 m3/h,已敷设管道的内径为126 mm,尾砂相对密度为3.204,结合流变试验测试的流变参数,计算不同灰砂比条件下的管输沿程阻力损失,计算结果见表1。

表1 不同灰砂比条件下充填料浆管道沿程阻力

3.2 充填料浆管道沿程阻力数值模拟分析

1)采用COMSOL软件自带模块进行管道建模,根据金厂河矿充填管道实际内径建立三维模型,并利用其内含的网格划分工具对模型进行网格划分,如图3所示。

图3 充填管道三维模型Fig.3 3D model of filling pipe

2)数值模拟中浆体分析有如下假设和前提:

①浆体选用层流模型;

②不考虑热交换;

③不考虑振动、地压波等对管道输送的影响;

④模拟过程初始管道处于满管流状态;

⑤模型边界条件为压力。

3)通过设定料浆入口流量100 m3/h,灰砂比为1∶4,模拟不同料浆浓度条件下的单位管道的压力降(见图4),并以此作为充填料浆在水平管流动过程中的沿程阻力,数值模拟结果见表2。

图4 充填料浆在管内流动的压力降Fig.4 Pressure drop of filling slurry flowing in a pipe

表2 不同浓度条件下充填料浆管道沿程阻力Table 2 Pipeline transportation resistance under different slurry concentrations

根据表2可知,充填料浆浓度低于72%时,充填料浆在管内流动过程中的沿程阻力低于1 563 Pa/m;当充填浓度达74%~76%时,料浆沿程阻力显著增加,数值分析结果与理论计算结果接近,因此选取两者较大值(数值模拟值)作为充填料浆管道沿程阻力。

3.3 充填工业泵出口压力计算

充填工业泵的出口压力计算公式为:

P=λ1+λ2(L+B)+0.1ρ(H-G)

(2)

式中,P—泵送所需压力,MPa;λ1—泵送启动所需压力,MPa;λ2—水平管道沿程阻力,MPa/m;L—系统管线总长度,m;B—全部弯管及弯管折合水平管路长度,m;ρ—料浆密度,g/cm3;H—向上泵送的高度,m;G—向下泵送的高度,m。

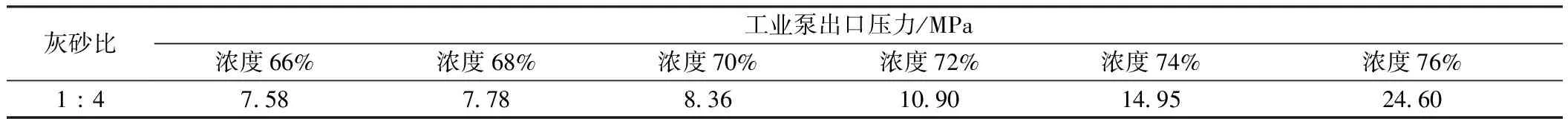

通过对金厂河31#采场充填工业泵现场调研,本次计算中泵送启动所需压力取4 MPa,灰砂比1∶4,料浆浓度66%、70%、72%、74%和76%的密度分别为1 822.18、1 868.74、1 917.74、2 023.87和2 081.47 kg/m3,D采区计算所需泵压见表3。

表3 充填工业泵出口压力Table 3 Outlet pressure of filling industrial pump

目前金厂河矿充填站使用的充填工业泵最大出口压力为14.2 MPa,当充填料浆浓度小于72%时,由表3可知,输送至D采区的充填管线工业泵的压力数值小于11 MPa,且富余均大于3 MPa(处理堵管压力),因此建议金厂河D采区长距离反坡输送料浆浓度不高于72%。

4 D采区充填输送方案研究

4.1 D采区充填管线布置

综合现有巷道布置情况及实现D采区充填的目标,考虑经济成本及技术可行可靠原则,D采区管线布置方案如下:施工贯通现有1830回风斜巷与1810中段主巷,以连通1810主巷与1830水平的回风斜坡巷,充填管道沿此回风斜坡巷上向输送至1850水平后,继续沿回风斜坡巷上向输送至1870水平,从而实现D采区的充填,充填管道布置参数见表4。

表4 充填管道布置参数

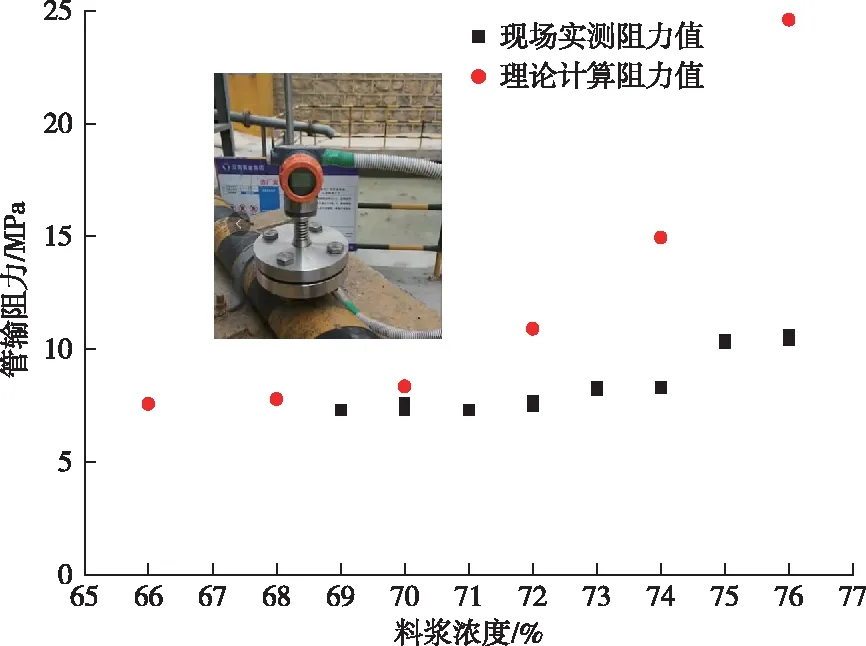

4.2 管输阻力现场监测

本次选取在充填站出口位置安装压力表,开展管输阻力特性现场实测研究。2021年5月23日至6月7日,通过人工间隔记录管输阻力值和对应的充填料浆浓度,图5为管输阻力值与充填料浆浓度之间曲线图,充填料浆浓度值波动范围在68%~76%时,管输阻力值波动范围在7.3~10.6 MPa,低于充填工业泵出口压力理论计算值,矿山充填管道输送系统运转正常。

图5 充填料浆阻力值与浓度之间曲线图Fig.5 The curve diagram between resistance value and concentration of backfill slurry

4.3 其他辅助措施

1)三通盲板:分别在C.4#斜井底(标高+1 810 m)、E.水平主巷起坡点(标高+1 810 m)设置安装三通盲板,以方便及时处理堵管、爆管类事故。

2)事故池:在E.1810水平主巷起坡点(标高+1 810 m)附近设事故池,以处理堵管、爆管类事故,事故池有效容积不小于其后端管道总容积。

3)高压水:在1810中段水平主巷内的盲板附近设置高压水,当发生堵管、爆管类故障后,可用高压水进行管道冲洗。

5 结论

1)通过开展充填料浆扩展度试验和流变试验可知,料浆浓度从66%升至76%时,屈服应力和黏度系数逐步增大,同浓度不同灰砂比的充填料浆屈服应力相差不大。当料浆浓度增加至72%,屈服应力明显增大,这与该浓度下扩散度直径明显减小相符合。

2)结合室内试验、理论分析和数值分析结果可知,当料浆浓度低于72%时,充填料浆在水平直管内流动过程中的沿程阻力低于1 563 Pa/m,当充填浓度达74%或76%时,沿程阻力显著增加,可达4 636 Pa/m。

3)D采区反坡输送参数宜选择为充填料浆浓度不超过72%、流量为100 m3/h、灰砂比为1∶4~1∶8,但考虑到实际生产中充填浓度的波动性及人员操作水平,待管路敷设完成后需进一步根据试充情况进行充填工艺参数验证和调整。

——记中航工业昌飞钣金厂蒙皮班班长王康