新型烟气再循环在流化床中的行为特性及NOx排放分析

厉彦民,严 谨,,孙荣岳,王泰淇,王 鹏,卢啸风

(1.南京工程学院 能源与动力工程学院,江苏 南京 211167;2.重庆大学 低品位能源利用技术及系统教育部重点实验室,重庆 400044)

0 引 言

近年来,为实现能源结构转型,政府大力施行“超低排放”政策,以达到火电机组NOx质量浓度小于50 mg/m3[1];2021年9月,中共中央国务院明确提出严格控制化石能源消费,加快现役煤电节能升级和灵活性改造,为实现“碳达峰、碳中和”目标,对燃煤机组低负荷运行提出了更苛刻的要求[2]。CFB锅炉燃烧技术因其在燃料适应性、负荷调节性和低温燃烧等方面的优势[3-5],在目前政策引导下必将继续大力发展。

烟气再循环随富氧燃烧技术的发展而提出,获得了长足发展,锅炉尺寸已达到工业示范规模等级[6]。HOUSHFAR等[7]在生物质层燃反应器上开展了空气分级燃烧与烟气再循环降低NOx排放试验,结果表明空气分级燃烧可降低NOx排放约70%,加入烟气再循环后可达75%~80%。JIANG等[8]对2台俄制2 650 t/h煤粉锅炉进行试验,发现采用二次风代替再循环烟气后,NOx平均质量浓度下降了123.2 mg/m3,该项技术可进一步降低主燃区氧浓度,更有利于分级燃烧,可有效控制燃料型NOx。上述文献表明,烟气再循环技术应用于层燃炉和煤粉炉减排效果较好,有必要将其应用于循环流化床锅炉并研究其减排效果,多级烟气再循环配风方式和二次风代替循环烟气等方法为优化循环流化床锅炉烟气再循环技术提供了思路。

SUNG等[9]研究了烟气再循环(FGR)对富氧掺烧污泥和生物质的影响。烟气再循环率由0增至60%时,CO体积分数由3.60%降至0.91%,NO体积分数由38×10-6降至14×10-6。DUAN等[10]研究了FGR工况下各种生物质燃料掺烧的污染物排放特性,得到FGR对NOx抑制作用的主要机理及最佳运行工况。针对大型CFB锅炉,BLASZCZUK[11]详细评估了低FGR工况下床层的热传递行为。我国部分小型流化床电厂也采用一次风改造的烟气再循环方式,将NOx初始质量浓度降低18.0%~27.9%,但对应的烟气再循环率超过25%,床温下降,排烟温度上升,直接影响了机组稳燃和燃烧效率。上述文献表明,FGR在链条炉和煤粉炉应用较广泛,在流化床则集中于以FGR为载体的富氧燃烧研究。

针对常规CFB电站锅炉,绝大多数研究集中于循环烟气与一次风混合的情形,鲜见再循环烟气与二次风混合的尝试以及再循环烟气入炉位置对NOx减排效果的影响研究。随着我国“深度调峰”的推进,这种技术方案使床温下降约50 ℃,严重制约了机组低负荷稳燃能力,亟需寻求更优的解决方案。为了保证燃烧效率、稳定床温和低氮燃烧等,笔者提出了一种炉膛稀相区FGR与补燃风协同作用下的新型烟气再循环方式,探求其燃烧特性(效率)、NOx排放特性与协同运行能力。在1台0.2 t/h CFB上开展了直通FGR试验,重点分析FGR/补燃风流量和通入位置对温度场和NOx排放特性的影响,以期为基于FGR的低氮燃烧系统提供设计指导,也为常规CFB电站锅炉的低氮燃烧改造提供参考。

1 试 验

1.1 试验装置

试验在小型循环流化床燃烧试验台上进行,炉膛由碳化硅材料组成,横截面积150 mm×150 mm,高度为3 000 mm。燃料由螺旋给料机送入炉内,通过调速电机调节给料量。沿炉膛高度方向布置多个K型热电偶,可连续测量炉内温度分布,同时还配备了压力和气体成分分析等测点。温度和压力数据由计算机数据采集系统(MCGS)采集分析,烟气成分则由ECOM-J2KN型烟气分析仪(精度:氧气体积分数0.2%,其他组分10×10-6)进行在线监测。对于FGR系统,袋式除尘器后的烟气由再循环风机抽出,通过喷水和干燥过滤器送入烟气洗涤器以获得清洁烟气。然后,通过转子流量计调节流量,将烟气/空气送入炉内,通入点分别距布风板1.31和2.26 m,试验台装置如图1所示,装置详细介绍可参考文献[12]。

图1 小型循环流化床燃烧试验台示意

1.2 试验物料

试验用煤经破碎、筛分,粒度控制在0~3 mm,其工业分析及元素分析见表1,可知该煤种灰分低、热值高。粒径0.15~1.00 mm且纯度为95%的石英砂用作床层材料。旨在寻求循环烟气/补燃空气的最佳通入位置和方式以达到最佳NOx排放控制需求,因此暂不考虑炉内脱硫。

表1 煤种工业分析和元素分析

1.3 试验过程与步骤

启动点火前,首先通过螺旋给料机向炉内加入约7 kg床料,同时开启炉膛和流化风电加热系统加热密相区床料。待炉膛密相区温度加热至600 ℃后,投入少量燃料点火。随燃料着火燃烧,床温逐渐升高,逐步关闭炉膛电加热系统,并调节流化风量和流化风温达设定工况。随后开始烟气再循环试验,进行底渣飞灰取样及烟气成分测量。

1.4 工况安排

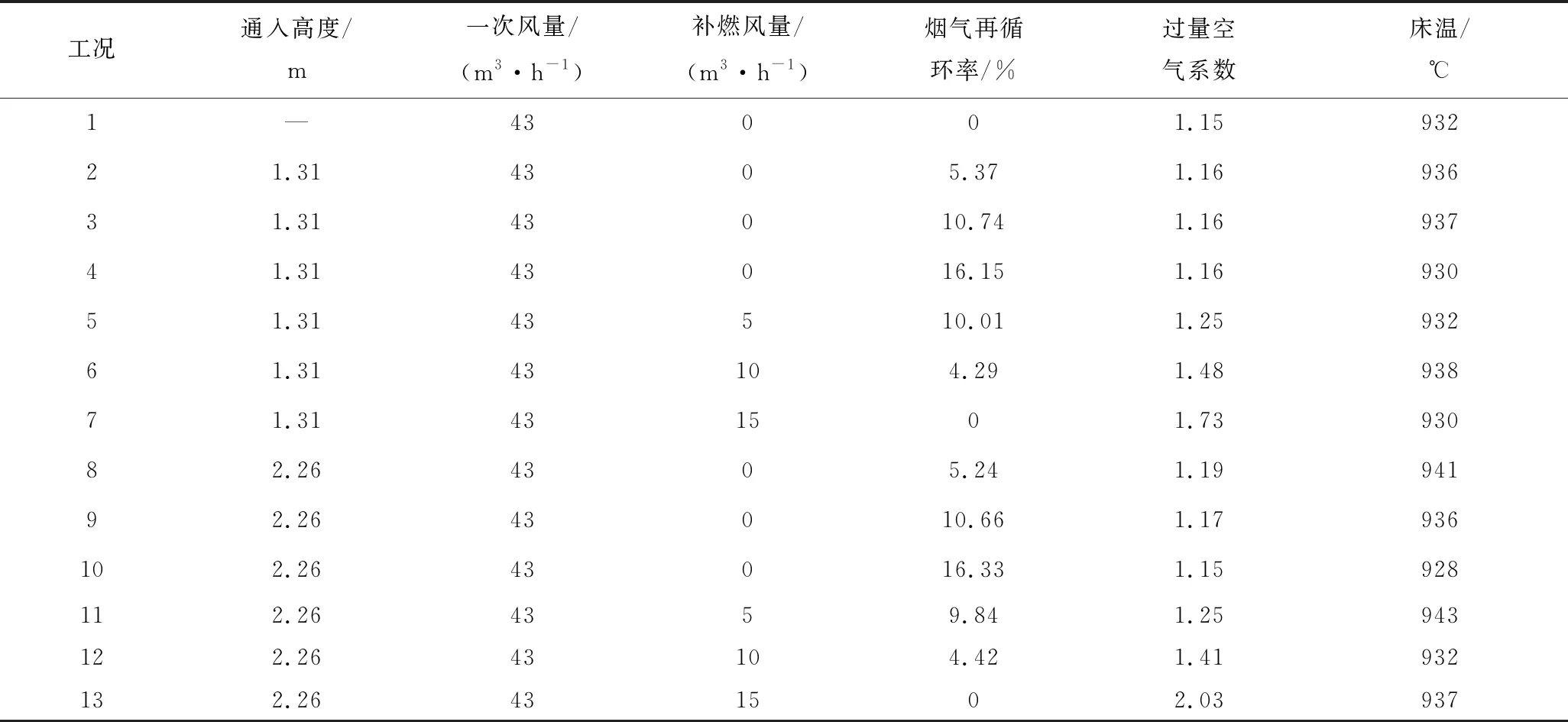

试验工况见表2。由于床温显著影响NOx生成浓度[13],因此所有工况中床温稳定维持在930 ℃左右。工况1为无烟气再循环时的对比工况;工况2~4为烟气再循环率对燃烧效率和NOx排放的影响研究;工况5~7为保持截面流速不变的前提下,炉膛中部补燃风送入的影响研究;工况8~13为再循环烟气/补燃风从炉膛上部送入的对比研究。

表2 流化床新型烟气再循环试验工况

为合理评价再循环过程中NO还原效果,定义NO转化率φzh,充分考虑供风中再循环NO的影响[14]:

(1)

其中,ρFGR(NO)为FGR中NO质量浓度,mg/m3;ρfuel(NO)为燃料中NO质量浓度,mg/m3;ρout(NO)为NO质量浓度,mg/m3,由式(2)计算:

ρout(NO)=Vfρout,s(NO),

(2)

式中,ρout,s(NO)为实测NO质量浓度,mg/m3;Vf为实际烟气量,m3/kg,根据给煤量、过量空气系数和排烟温度计算求得。

1.5 不确定度分析

采用插入炉内的铠装K型热电偶进行温度测量,显示值与实际气固温度的关系为

tm=tr+Δt。

(3)

其中,Δt为指示误差,℃;tm为指示值,℃;tr为实际气固温度,℃。温度测量系统的传输和记录信号实际上是电信号。因此,需基于电信号不确定度分析温度测量系统的不确定度。

测量重复性与炉内温度波动有关,采用A类方法进行评价。以工况3为例,由贝塞尔公式计算单次测量标准差s(xi)为0.057 6 mV。实际测量中,取20次测量平均值作为最终结果,因此测量重复性的不确定度u(Δt1)为

(4)

最高床温时,K型热电偶的精度为0.35 mV,此时由于热电偶精度引起的不确定度u(Δt2)为

(5)

同理,数据采集模块的不确定度u(Δt3)为

u(Δt3)=0.10×0.05%=0.000 05 mV,

(6)

则复合不确定度u(Δt)为

(7)

覆盖因子k=2,扩展的不确定度U(Δt)为

U(Δt)=ku(Δt)=0.352 mV。

(8)

数据波动较大的工况14~16中床温对应的电动势随时间的变化如图2所示,用圆点标记2个工况床温对应的电动势差达到0.352 mV的位置,可知2个工况附近至少存在200 s的床温数据合理。因此可认定所有床温数据在整个试验过程中可靠。

图2 工况14~16中床温对应的电动势随时间的变化

NOx排放不确定度的计算过程类似,在此不做赘述。典型工况下NOx排放随时间的变化如图3所示,可知工况7及工况13中NOx平均质量浓度分别为256.156和203.033 mg/m3,这2个时间间隔开始和结束时,NOx质量浓度较低,这是为了保证测量准确性,排空采样管道内剩余烟气。此外,2个工况时间间隔内以及各工况前后10 s内数据都在虚线之间稳定波动。因此,可认定NOx质量浓度测量值可靠。

图3 不同工况下NOx排放量随时间的变化

2 结果和分析

2.1 再循环工况下温度分布特性

中部送入不同流量的再循环烟气后炉膛温度分布如图4所示。送入位置下部的温度分布一致,说明再循环烟气不会影响其下部燃烧,但通入位置上部的烟气温度逐渐下降。烟气再循环率越大,温度下降越多,炉膛出口的最大温降约为30 ℃。中部送入不同流量的再循环烟气/补燃风时炉膛的温度分布如图5所示,可知温度变化与仅通入再循环烟气时类似。保持截面流速恒定,随补燃风流量增加,通入位置上方的烟温略增加,不超过10 ℃。与初始工况相比,炉膛出口烟温降低约20 ℃,小于纯再循环烟气工况下的30 ℃。同时,出口过量空气系数从1.15 逐渐升高至1.73,可认定送入的再循环烟气/补燃风对稀相区风煤分布无显著影响,通过含碳量分析得知燃烧效率仅提升了约0.3%。因此,从炉膛稀相区送入再循环烟气/补燃风对燃烧效果的提升作用不大。

图4 中部再循环烟气工况下的温度分布

图5 中部再循环烟气/补燃风工况下的温度分布

顶部送入不同流量再循环烟气时炉膛的温度分布如图6所示。可知各工况下,在通入位置区域温降约60 ℃,随后又迅速提升,炉膛出口温度最高可达880 ℃。随再循环烟气的通入,各工况下炉膛密相区的烟温均高于初始工况1,表明该区域内燃烧份额逐渐增加。结合飞灰含碳量分析,通入再循环烟气后,可燃物停留时间减少,飞灰可燃物质量分数从14.67%增至20.54%,但CO质量浓度从1 678降至332 mg/m3,说明顶部通入再循环烟气能促进CO消耗,主要包括CO和NO之间的均相还原反应,以及O2对CO的进一步氧化。烟气再循环率进一步增大,最大燃烧效率提升了1.02%。这是因为炉膛中部气体横向扩散很弱[15],燃烧不充分。而颗粒在炉顶的反弹、团聚及出口烟窗对烟气的吸力,可强化气固混合,炉膛上部烟气的通入也加强了该区域内气体扰动,二者共同促进了氧量和焦炭的消耗,提升燃烧效率。炉膛上部送入不同再循环烟气/补燃风时的温度分布如图7所示,与仅通入再循环烟气时的趋势类似,比参考工况的炉膛出口烟温仅偏低5~10 ℃,说明从炉膛上部通入补燃风可进一步促进可燃物再燃,形成良好的再燃区。此外,工况12~13中补燃风量由10增至15 m3/h后,过量空气系数由1.41增至2.03,各燃烧参数指标未发生变化,此时富足的空气无法进一步促进焦炭燃烧。因此,该区域内通入的补燃风流量不宜太大。炉膛中部通入烟气+炉顶通入补燃风时的温度分布规律与上述规律类似,在此不作赘述,只分析NOx排放特性。

图6 顶部再循环烟气工况下的温度分布

图7 顶部再循环烟气/补燃风工况下的温度分布

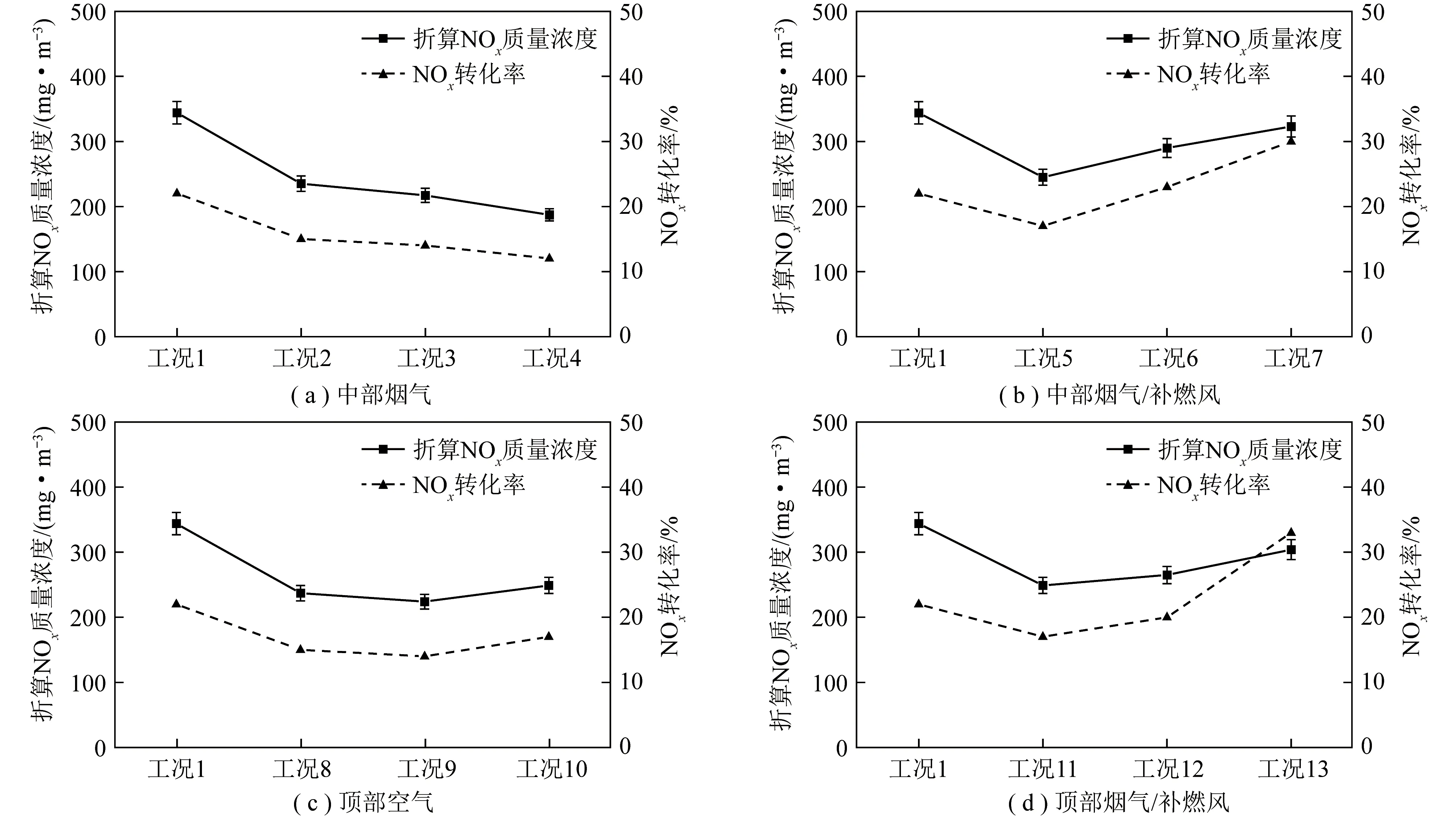

2.2 再循环工况下NOx脱除特性

不同烟气再循环率下NO折算质量浓度如图8(a)所示,可知初始NOx质量浓度达344 mg/m3,与部分大型CFB锅炉接近。随烟气再循环率增加,NOx质量浓度逐渐下降,NO转化率降至11%。研究表明,燃料N主要包括挥发分N和焦炭N,挥发分N在高温条件下化学活性很高,会迅速分解成NH3、HCN等小分子化合物,并在高氧环境中被NH2、NH、NCO等基团进一步氧化为NO和N2O等,焦炭N会在燃烧过程中逐渐释放NO[16]。同时NCO以及NHi基团等作为HCN的重要中间产物能通过均相反应路径还原NO[17]。而焦炭N释放的NO在焦炭表面和内部空隙被还原为N2或N2O,还原反应程度与外部燃烧条件密切相关。如床温升高通常会使CFB锅炉NOx质量浓度增加,主要是由于高温下燃料热解过程中挥发分N释放量明显增加,以及挥发分N氧化时生成NOx的选择性升高。随烟气再循环率增加,烟气含氧量和温度减小,流速增加,还原性气氛增强,抑制了焦炭充分燃烧和焦炭NO生成,并促进了NH3/HCN和NO的均相还原反应以及焦炭和NO的均相还原反应。此外,烟气体积增加也增强了对NO的稀释作用。

图8 不同再循环工况下NOx折算质量浓度与N转化率

中部送入不同再循环烟气/补燃风时NOx折算质量浓度如图8(b)所示。可知同截面流速下,即与烟气再循环率16.15%相比,各工况的NOx质量浓度均有增加,且补燃风流量越高,对NOx的抑制能力越差,NO转化率从17%逐渐升高至30%。焦炭N在最终NOx排放中起关键作用[18]。引入补燃风促进了剩余焦炭的燃烧,随炉膛出口过量空气系数增加,NOx排放量增大,无论是挥发分N还是焦炭N,只有在O2存在的条件下,才能被氧化,因此燃料燃烧过程中随O2体积分数增加,HCN和NH3的氧化反应加剧,NO排放值增加;同时焦炭对NO的还原性与煤种、炉膛燃烧温度及周围气氛等有关:随床温升高,煤颗粒挥发分释放速度变快,NH3和HCN分压升高,二者更易被氧化生成NOx。同时,床温升高进一步强化了炉内的氧化性气氛,强烈的氧化氛围限制了焦炭和NOx之间的还原反应[19]以及HCN/NH3和NO的均相反应,加速其向NO的转化速率,增大焦炭和CO燃烧份额,逐渐减弱了对NOx的还原效果。此外,DE DIEGO等[20]研究表明,烟气中H2O也能抑制NO形成。烟气比例减少,抑制作用减弱。因此,从中部通入再循环烟气/补燃风混合气不会明显强化焦炭燃烧,同时造成燃尽区充足的氧浓度,在低氮燃烧中应该避免。

炉膛上部送入不同FGR时NOx折算质量浓度如图8(c)所示。虽然NOx质量浓度和NO转化率的变化趋势相同,但从炉膛顶部通入FGR的减排效果劣于从炉膛中部通入,且烟气再循环率越大,NOx质量浓度的差值逐渐由27增至51 mg/m3。由于底部一次风不变,密相区原始还原性气氛得以维持,同时FGR通入位置升高增大了下部还原气氛的空间,从而抑制NOx生成。此外,密相区的流化风速降低,气体和煤颗粒在该区域的停留时间增加,即挥发分析出后在还原性气氛下停留时间延长,虽然挥发分N可以分解为NH3、HCN等小分子化合物,但在还原性气氛下将失去最佳生成NOx的机会。在FGR通入位置上方,由于稀相区物料悬浮质量浓度的增加及燃烧份额的提高,未燃尽碳浓度增加,对NOx还原效果有所增加。炉膛中部通入低氧浓度的FGR更大程度抑制主燃区NOx的生成,在更大的扩散空间内维持还原性气氛;同时在炉顶烟气会发生偏折,当FGR通入位置升高至炉膛上部处,横向通入烟气,随烟气再循环率增加,炉顶温度有所提升,将进一步促进炉内气固混合和燃烧,从而使再燃区诱导生成更多的燃料型NO。过量空气系数相近时,NOx质量浓度理应增加,但本试验采用高挥发分煤种,在上部燃烧过程中产生更多的HCN/NH3来促进NO转化。因此各工况下NOx质量浓度会低于参考工况,但高于从中部送入FGR的工况。

炉膛上部送入不同再循环烟气/补燃风时NOx折算质量浓度如图8(d)所示。在相同截面流速时,顶部通入再循环烟气/补燃风的NOx质量浓度均高于仅通入FGR时的NOx质量浓度,且随补燃风流量增加和烟气量减少,NOx质量浓度从249增至304 mg/m3,NOx转化率从17%逐渐增至33%。与前文分析类似,再燃区内可燃物的燃烧生成了更多燃料型NO。同时,较短的反应路径和强烈的氧化性气氛阻碍了焦炭和NOx之间的还原反应以及HCN/NH3和NO的均相反应,此时HCN/NH3将进一步氧化生成NO。因此,从NOx控制角度考虑,顶部通入补燃风的流量不宜太大。

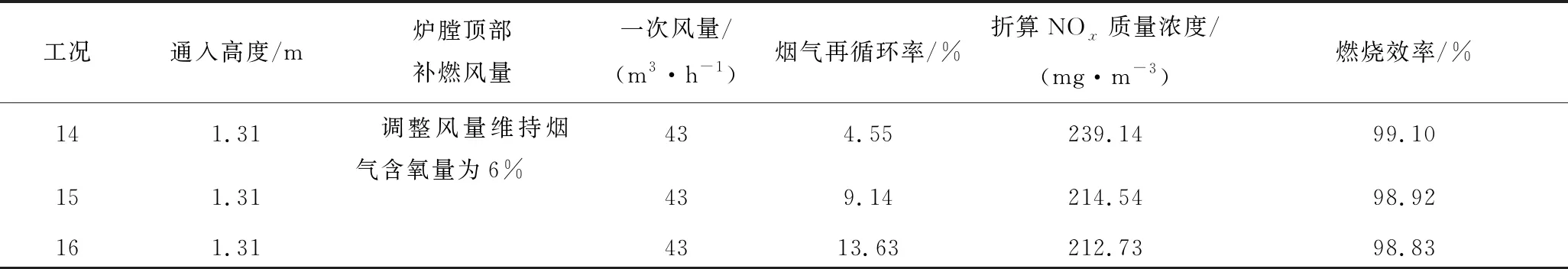

炉膛中部直通烟气,NOx质量浓度相较于通入补燃风由344降至235 mg/m3,NOx排放减幅达32%;而从炉膛上部通入再循环烟气的NOx减排效果要劣于从炉膛中部通入,应首先考虑从炉膛中部通入烟气。为进一步降低NOx排放并提高燃烧效率,基于以上工况在炉膛顶部通入补燃风,研究恒定出口氧量下烟气再循环对NOx排放和燃烧特性的影响。拟采用“炉膛中部烟气+炉顶补燃风的烟气再循环方式”,并调整风量维持烟气含氧量为6%,以获得最优的污染物控制能力和燃烧性能,具体见表3。

表3 炉膛中部通烟气+炉顶通补燃风工况

炉膛中部通入不同烟气流量+炉膛顶部通入补燃风维持烟气含氧量6%的工况与无烟气再循环工况下NOx折算质量浓度和燃烧效率如图9所示。可知炉膛中部通入不同烟气流量+炉膛顶部通入补燃风维持烟气含氧量6%的烟气再循环方式NOx质量浓度均低于250 mg/m3,炉膛中部通入烟气对于维持低NOx排放发挥了重要作用;另外,随烟气量增加,NOx质量浓度先降低后趋于不变,这主要是由于随烟气量增加,炉内未燃尽碳增多,且为维持烟气含氧量恒定,炉顶通入补燃风增多,导致炉顶NOx生成量增加,总NOx质量浓度基本不变。

图9 炉膛中部通入烟气+顶部通补燃风对NOx排放和燃烧效率的影响

与无烟气再循环工况相比,炉膛中部通入不同烟气流量+炉膛顶部通入补燃风的烟气再循环方式的燃烧效率更高,且始终维持在98.7%以上,其主要原因为:① 只从底部通入一次风的工况下会形成垂直向上的“塞柱流”影响燃烧效率;② 中部通入一定量FGR,保持流化风量不变,会增加气固扰动,提高燃烧效率;③ 炉膛顶部的气固扰动最强烈,可促进气固混合,有利于进一步提高燃烧效率。

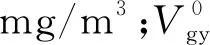

2.3 再循环工况下NOx排放预测

现有很多基于NOx生成机理的传统NOx排放预测公式,但鲜见考虑烟气再循环工况下的NOx排放预测。因此根据已有NOx质量浓度预测公式,结合本文工况拟合适用于烟气再循环工况下的NOx预测公式。本文所有工况的试验均在自主搭建的小型流化床锅炉试验台上完成,拟合的NOx排放预测经验公式需在工业级CFB锅炉进一步验证。

无烟气再循环时,式(9)给出了燃料N理论上全部转化为NOx的排放值,然而在CFB锅炉实际运行中,NOx排放值还需考虑燃用煤质不同导致N元素转化率不同以及燃烧温度对NOx排放的影响,总结出标准状态下的NOx排放预测公式(10):

(9)

(10)

(11)

其中,α为过量空气系数。有烟气再循环时,根据工况安排和测试计算结果,需重点考虑烟气再循环率β和烟气通入位置(h/l)的影响。经过MATLAB拟合计算,得到烟气再循环工况下的NOx排放预测公式:

(12)

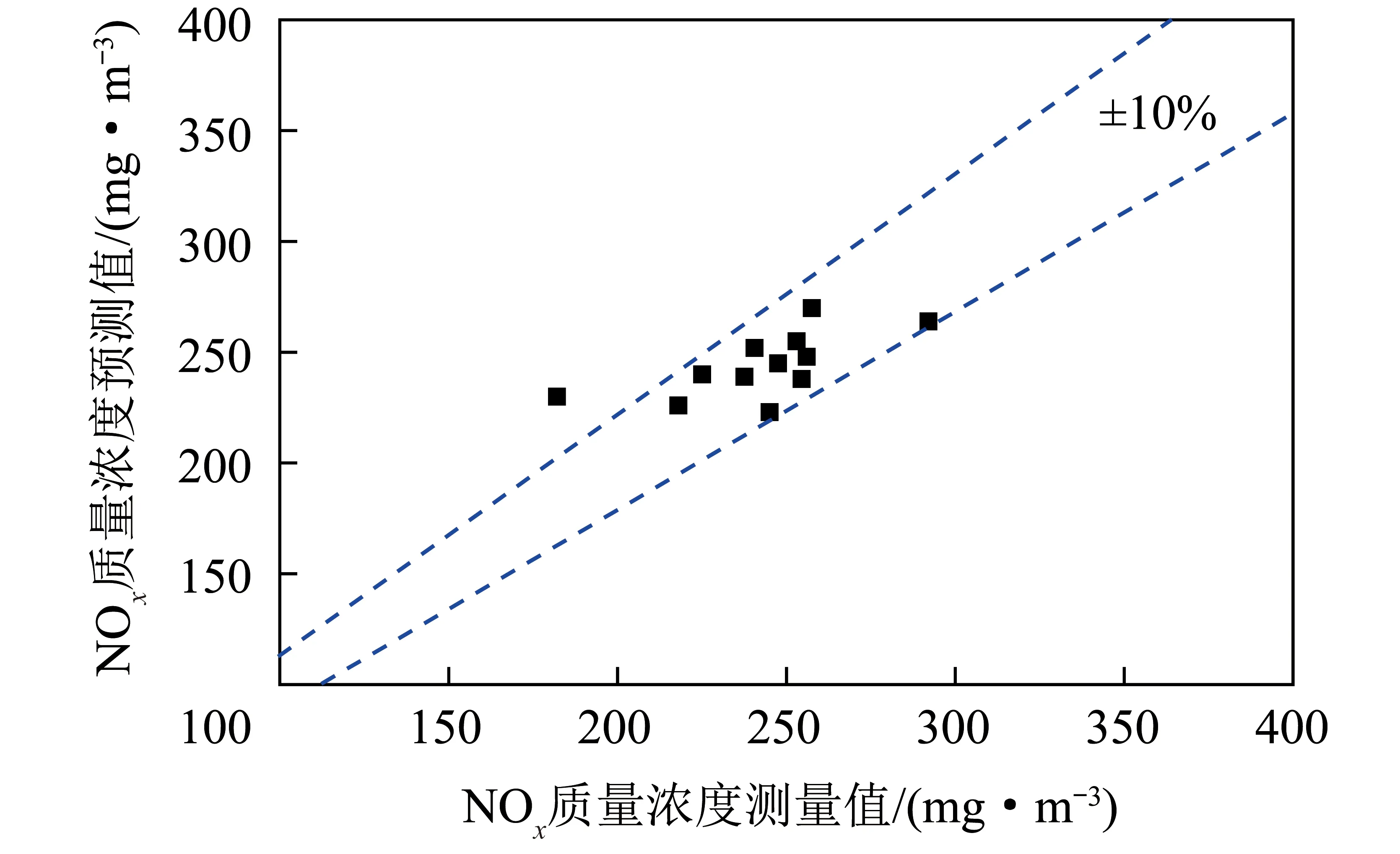

可知随烟气再循环率的增大,NOx质量浓度降低;烟气通入位置上移,低氮燃烧效果减弱。为确保公式的准确性,拟合的NOx排放预测公式中β和h/l取值有一定范围,分别为(0,0.35)和(0.05,0.85)。NOx质量浓度测量值与计算值比较如图10所示,可知各工况误差均在10%以内,预测较精确。基于郭佳明等[22]对镇江某热电厂CFB锅炉的研究,计算得到NOx质量浓度为449.19 mg/m3,与文献中NOx初始质量浓度451 mg/m3基本吻合。结合本文提出的公式(12),当过量空气系数α为1.05、烟气再循环率β为30%、烟气入炉位置与炉膛高度之比为0.1 时,NOx质量浓度可降至341.83 mg/m3,与文献中采用传统底部烟气通入的方式相比,NOx减排效果相当,但本文采用的新型烟气再循环方式能保证足够的床温,能更好地适应深度调峰需求。

图10 烟气再循环工况下NOx质量浓度预测值和测量值对比

3 结 论

1)炉膛中部通入FGR能有效控制NOx排放。随烟气再循环率增加,NOx质量浓度从344降至235 mg/m3,炉膛出口最大温降约为30 ℃,燃烧效率下降;当中部混合送入补燃风后,燃烧效率升高,NOx抑制效果减弱,应避免从炉膛中部通入补燃风。

2)炉膛顶部通入FGR可保证880 ℃出口烟温及高燃烧效率,同时控制NOx排放,但效果低于从中部通入。顶部混合送入补燃风后,燃烧器燃烧效率最高,但NOx抑制效果明显减弱。

3)炉膛中部通入FGR+炉顶通补燃风维持烟气含氧量为6%的方式能使NOx初始质量浓度低于250 mg/m3,炉膛中部通入烟气对于维持低NOx排放发挥重要作用。燃烧效率较高,且随着烟气量增加,燃烧效率始终维持在98.7%以上且变动不大。

4)提出了烟气再循环工况下NOx排放模型,在工业级CFB锅炉中同样具备预测和应用价值。