汽轮机电子超速保护系统配置方案分析和优化

浙江恒逸工程管理有限公司 张 扬

电子超速保护系统作为API612(石油、化工和天然气工业用特种用途汽轮机)标准要求的必备系统,已经被全球主要设备厂商接受。但API标准中也存在一些问题,一是标准中的要求是最低的安全标准要求,二是部分要求的实施方案不够明确。

如:作为执行结构的跳车电磁阀的逻辑配置方案,标准中只推荐了2个电磁阀并联配置的方案,并没有考虑其实用性问题;跳车电磁阀的驱动信号来源方案中,只说明了根据电磁阀线圈的电流大小来决定是由DO板卡直接驱动还是由一套电源系统驱动,但并没有对使用中间继电器的方案进行更深层次的说明;对电子超速保护系统和其他保护系统的如何分工作用去驱动跳车电磁阀,没有给出明确方案;电子超速保护系统独立设置的具体方案等。由此,各设备厂家有了充分的发挥空间。满足了基本安全要求,为了节省成本的方案、设计不够严谨,依据不够充足的方案都出现在了各设备厂家中。

1 跳车电磁阀的逻辑配置方案

1.1 API推荐的2跳车电磁阀的配置方案

如图1,控制油管线在电磁阀的上游,电磁阀下游是卸油口。正常运行时电磁阀带电关闭,保证了整个控制油的压力。如出现故障或是跳车信号则电磁阀失电打开,上游控制油通过电磁阀泄放到回油管线。控制油的压力快速下降,跳车阀关闭,汽轮机蒸汽切断停机。其中有两个关键点:一是电子超速保护系统是故障安全型设置。要求在汽轮机运行正常状态下跳车电磁阀为带电关闭状态;二是2个电磁阀在油路中是并联关系。通过这两点保证了2个电磁阀和跳车动作是1oo2的逻辑关系。只要其中一个电磁阀动作汽轮机就可实现停车。安全性可超过2oo3逻辑关系达到最高[1]。此方案还增加了电磁阀动作试验的功能,进一步增加了安全性。此方案在相当长的时间内都是主流厂商的配置方案。

图1 2跳车电磁阀配置方案

此方案的缺点也是比较明显的,由1oo2的逻辑关系可知,此方案的误动作概率大,容易导致误动作停车。在当今化工规模越来越大的情况下,作为核心机组驱动的汽轮机的一次误动作的直接或是间接损失都是不能承受的,所以此方案的实用性价值较低。

1.2 电磁阀方案

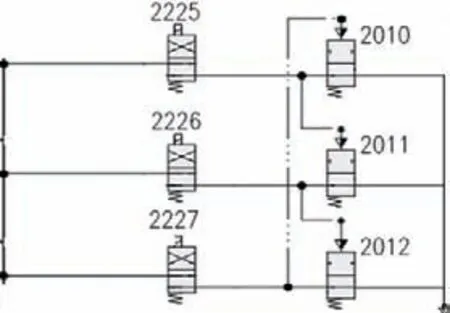

如图2,电磁阀上游是控制油路,下游是泄油回路。方案中控制油有A/B/C共3条并联的泄油油路。每条泄油的油路中分别设置一个电磁阀和一个油控阀,电磁阀信号受到逻辑控制单元的驱动信号控制,油控阀受到另外两路中其中一路的电磁阀后油压控制[2]。如果A油路电磁阀2225失电打开,则B油路的油控阀2011打开。此时油路系统中2225和2011打开,但A/B/C中并没有哪一条油路完全打开,仍可保证上游的控制油压力。如果同时B电磁阀2226也打开则2226和2012打开,此时3条泄油油路中B油路的整条油路线是打开的,此时上游的控制油通过B油路泄放到回油系统中。控制油失去压力,跳车阀关闭,汽轮机的停机。方案中3个电磁阀和3个油控阀通过3条油路线关系,能够实现3个电磁阀和跳车动作的2oo3的逻辑。不但能保证汽轮机的安全停车,还可尽量较小误动作停车的概率。在安全性和实用性、误动作和不动作间找到了平衡,使得设备厂家和使用者都可以接受,是一套非常不错的配置方案。

图2 3跳车电磁阀配置方案

此方案的缺点是油路的设计是非标准件,是部分厂家的非标制造的设备套件,常见于杭汽和西门子汽轮机上。在维护维修或是项目改造中不具备友好的改造性和推广性。

1.3 电磁阀方案

如图3,是在2个电磁阀方案基础上改造而成,以适当增加实用性为目的。在个2条泄压的油路上分别增加1个电磁阀。电磁阀的技术要求不变。通过增加电磁阀数量,使得原先实用性不高的1oo2的逻辑设置方案变成了类似的2oo4逻辑关系。当然从油路结构中可看出,此结构并不是纯粹的2oo4逻辑关系,安全性上比完整逻辑意义的2oo4要低,是一种平衡安全性和实用性的改进方案。因为方案中的设备不是非标设置,只是增加2个电磁阀,在改造中比较容易实现,这是此方案的最大优势。

图3 4跳车电磁阀配置方案

1.4 三种方案的误动作和不动作概率分析

在没有人为参与的情况下,2、3、4跳车阀方案的误动作和不动作的概率分别为(单电磁阀误动作和不动作概率假设为千分之一):千分之二/百万分之一、百万分之三/百万分之三、百万分之三/百万分之四。总之,通过概率分析,经过改造后的方案,虽然从安全性上有所降低但是并不是数量级的降低,但误动作的概率却是数量级上的降低。如能在维护中加入人为因素,针对每种方案中的电磁阀按时进行电磁阀的动作试验,每种方案的安全性仍将会有很大的提高。能够保证足够的安全。所以方案的优化是值得的。也更能够适应未来化工发展的需求[3]。

2 跳车电磁阀的控制信号方案

一套机组系统跳车信号很多且分布在不同系统,如振动、位移等信号分布在MMS系统,然后通过硬件接入到机组控制系统(CCS)。速度信号则集成在电子超速保护系统中。这两套系统如何分工合作来驱动一套跳车电磁阀动作,在API612中没有具体方案说明。由此各厂家也都给出了不同的解决方案,常见的两套方案如下。

2.1 汇总到CCS系统,由CCS系统DO板卡直接驱动电磁阀

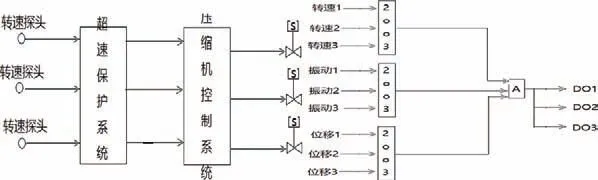

电子超速保护系统发出三条独立的速度高联锁的DO信号,通过CCS的3块DI卡接收后,集成到CCS系统中。在CCS中通过“与”“或”“2oo3”等逻辑门组成的逻辑关系将超速保护和各类联锁信号合并为汽轮机停机联锁信号后,通过CCS的3套冗余的DO卡输出到现场3个跳车电磁阀,如现场是4电磁阀或2电磁阀方案,则相应增加或是减少输出的DO信号和DO卡(图4)。

图4 跳车阀的控制逻辑方案1

此方案因仍使用一套现场跳车电磁阀,所以需通过CCS系统做各联锁信号的集成。将来自于MMS系统的振动、位移、轴温、等信号,来自于电子超速保护的速度信号及自身系统内的润滑油压力、密封气流量等信号集成到CCS内。集成后通过一套联锁逻辑方案输出一套总的跳车信号,且此信号分别直接驱动现场一套跳车电磁阀,不经过中间继电器等元器件。此种设置,DO卡件和输出板的输出功率需要能够满足电磁阀的要求。

此方案具备信号线路简单、直接等优点,也可满足安全需求,在项目中应用较普遍。但如果DO卡和输出板上还带有其他DO输出信号的话,需注意整个DO板卡输出功率可能会接近其最大输出功率,此时会存一定的误动作隐患[4]。

2.2 汇总到CCS系统,由DO板卡驱动中间继电器,控制电磁阀的电源信号

无论DO卡输出功率是否过大仍可考虑一种优化的方案。将DO卡件输出的跳车信号直接驱动电磁阀,优化为驱动一套中间安全继电器。中间安全继电器接入在现场跳车电磁阀的驱动电源线路中,DO信号通过控制中间继电器,间接控制跳车电磁阀动作。跳车电磁阀的驱动信号可来源于一套独立的24V冗余电源,此方案中的继电器可使用达到SIL3级别的继电器。通过一套硬件线路配置实现3个中间继电器与跳车电磁阀动作之间的2oo3的要求,一个继电器的故障不会引起误动作或是不动作。此方案完全不用考虑DO卡输出功率的因素,虽增加了中间继电器,但通过合理线路配置后,可将中间继电器的误动作降低足够安全的概率上。因为此方案的DO卡件不在作为直接驱动信号,也就不需要配置和电磁阀一样的数量,但为保证安全性和继电器的配合使用,可统一标准、设置为3个(图5)。

图5 跳车阀控制逻辑方案2

经过优化后的方案不在需要考虑DO卡的功率因素,有一定的合理性和需求。但上诉两个方案中,仍存在一个较大问题:经CCS集成后的方案,电子超速保护系统失去了独立性的要求,并不完全符合API的要求,由此仍需一种能够完全独立的方案。

3 超速保护系统的独立性方案

在API612中对电子超速保护系统是有明确独立性要求的,但对独立性的解释并不明确。导致出现上述控制方案的产生。从理论上讲的独立性要求应该是传感部分,逻辑部分、执行部分都是独立的,才算是真正意义的独立系统。显然有些方案不算是独立的方案,但通过对上述的方案进行优化和综合,可优化出一套完全独立的电子超速保护系统的工程方案[5]。

跳车电磁阀的独立设置方案。现场设置2套2oo4的配置方案。一套作为CCS的输出跳车信号的执行机构。一套作为电子超速保护系统的跳车执行机构(图6)。

图6 2套2oo4电磁阀配置方案

跳车电磁阀驱动信号独立设置方案。设置2套中间继电器。电子超速保护系统的卡件输出到对应的一套中间继电器RA/RB/RC。机组保护系统的卡件输出到对应的一套中间继电器RD/RE/RF。两套中间继电器通过硬件线路,使得继电器与跳车电磁阀动作是2oo3逻辑关系(图7)。

图7 超速保护独立于机组系统的逻辑控制方案

通过图7可看出,此方案实现了电子超速保护系统的绝对独立。电子超速保护系统和机组保护系统分别实现了对跳车动作的独立控制能力。通过增加少许设备,使得整个机组系统的安全性和实用性大幅提高。整个系统更合理,将隐患降到了最低。

——变矩器的锁止控制