基于钽基氢气传感薄膜的新型光纤传感技术

胡文彬,彭冲,阮宏博,叶壮,胡向阳,代吉祥,杨明红

(1 武汉理工大学 光纤传感技术与网络国家工程研究中心,武汉 430070)

(2 武汉理工大学 材料科学与工程学院,武汉 430070)

(3 武汉理工大学 信息工程学院,武汉 430070)

(4 武汉理工大学 理学院,武汉 430070)

0 引言

氢能作为绿色能源,由于其清洁,便于储存和资源丰富的特点,在未来可持续能源中占有重要地位。氢气与传统能源如天然气、液化石油气及汽油一样,不仅具有较高的能量,也具有一定的爆燃风险(浓度>4%)。一些重要设施,如电力变压器[1]和核材料存贮容器[2],氢浓度是评估其健康状态的重要指标,这就需要能够在无氧环境中正常工作的氢气传感器。

氢气传感器按照工作原理可以分为半导体型氢气传感器[3]、电化学型氢气传感器[4]、热电型氢气传感器[5]、光纤型氢气传感器等。其中半导体型氢气传感器、电化学型氢气传感器、热电型氢气传感器对工作温度要求高(部分需要几百度的高温)容易产生电火花,存在安全隐患。光纤型氢气传感器在光纤中采用微弱的光信号作为传感信号,具有体积小、本质安全和抗电磁干扰等优点,可以在常温下使用,避免产生电火花引发氢气爆炸。光纤氢气传感器的原理是将光纤与氢气传感材料结合,氢气传感材料遇氢气发生反应,吸氢后会产生氢致变色效应[6]和热效应[7-9],导致光纤中的光信号发生变化,根据光信号的变化对氢气浓度进行监测。

已有报道[7-9]将成分为WO3的氢气传感材料涂覆在光纤光栅周围制备氢气传感器,氢气传感材料与氢气反应会产生热量,改变光纤光栅周围的温度,导致光栅的中心波长改变,根据光栅中心波长的变化来计算氢气浓度。通过将WO3[10]或镁[11]的复合膜沉积在光纤端面制备微反射镜型光纤氢气传感器,利用WO3或镁合金薄膜的氢致变色效应会引起反射光强度变化的原理来监测氢气。WO3基和镁基氢气传感薄膜需要在氧气的存在下才能进行重复性测试,只适用于在空气中进行氢气浓度监测。在无氧环境下能够重复性测试的传感薄膜还有待进一步研究。

1 基本原理

金属钯常被应用于氢气传感,对氢气具有灵敏度高和选择性强的优点,能够吸收自身体积900 倍的氢气[12]。钯与氢气反应的机理是在常温下将氢气分子解离为氢原子,氢原子与钯反应生成钯的氢化物PdHx,当氢气消失时PdHx分解生成Pd。氢气浓度过高时,PdHx发生一级相变,从α-PdHx相转变为β-PdHx相[6]。纯钯薄膜的α、β相晶格参数差异很大,导致两种晶相的转化会产生一定的内应力,使响应时间相对较长,薄膜容易出现明显的开裂和脱落现象[6]。

研究表明,当往钯中加入Au[13-15]、Ni[16]、Ag[17-18]、Cu[19]等元素形成合金时,能够抑制钯的α相和β相的转变,消除相变引起的薄膜开裂现象。钽的性质稳定,对氢气的溶解度高[20]。采用TaPd 复合膜不仅可以克服纯钯薄膜的氢脆现象,而且在无氧环境下其氢敏性能良好,该氢气传感薄膜为制备无氧环境中光纤氢气传感器提供了新思路。由于文献[20]只研究TaPd 复合膜在不同氢气浓度下透射率变化性能,并没有将其集成在光纤上,对氢气反应过程中反射率变化和以该薄膜为传感材料的光纤氢气传感探头的性能还有待进一步研究。本文通过在单模光纤端面沉积TaPd 复合膜的方法制备微反射镜型光纤氢气传感探头,利用氮气作为载气研究传感探头在不同的氢气浓度下响应特性。钽、钯吸收氢气后变成TaHx和PdHx,导致薄膜的反射率变小,从而通过反射光强度的变化来监测氢气。

2 实验装置和数据分析

2.1 传感探头的制备和测试系统的设计

首先,用剥线钳去掉单模光纤的聚合物涂层;然后,切割去除涂覆层的光纤以形成平坦的截面,用于沉积氢气传感薄膜。接下来将切割好的光纤放入磁控溅射镀膜机的腔室内抽真空,将真空度抽到10-5mbar 级别,然后开始镀膜。在镀膜的过程中,先将钽靶材预溅射6 min 去除靶材表面的氧化层,预溅射速率为0.06 nm/s。之后采用磁控共溅射制备TaPd 复合薄膜,该过程中钽和钯溅射速率分别为0.09 nm/s 和0.01 nm/s。随后再分别溅射钯和铂薄膜以防止钽氧化,两种薄膜的溅射速率分别为0.1 nm/s 和0.12 nm/s。钯薄膜可以提高氢气传感薄膜的选择性[21],铂作为保护层具有良好的催化效果和抗氧化能力[22]。最后再沉积聚四氟乙烯(Poly Tetra Fluoroethylene,PTFE)薄膜,溅射速率为0.02 nm/s。PTFE 具有憎水性[23],其吸水率一般在0.001%~0.005%左右,而且它的渗透率较低[24],能阻碍水分子吸附在氢气传感薄膜表面。但是当环境湿度较高时,高湿度会对PTFE 的稳定性产生影响[25],传感探头适合在较低的湿度环境下使用。当环境温度小于300 ℃时,PTFE 薄膜具有良好的温度稳定性[25]。因此本文选用PTFE 作为氢气传感薄膜的最外层保护膜,减小温度和湿度对传感探头性能的影响。该氢气传感薄膜的膜系结构为40 nm Ta0.88Pd0.12~10 nm Pd~6 nm Pt~40 nm PTFE。将沉积传感薄膜的裸光纤插入玻璃点样毛细管,毛细管的外层先用聚合物软管包覆,然后用不锈钢管包覆,制成传感探头。不锈钢管的侧面有两个小孔,利于气体的交换,插入气室中即可进行传感探头的氢敏性能测试。

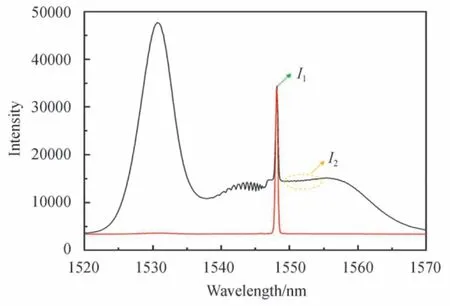

如图1所示,采用课题组搭建的传感系统对该探头的氢敏性能进行测试。放大自发辐射(Amplified Spontaneous Emission,ASE)光源发出的光经过光衰减器衰减后进入3 dB 光纤耦合器,经光纤光栅和氢气传感薄膜反射后回到光纤耦合器,部分反射光通过光纤耦合器的另一端进入光谱采集模块(BaySpec,1 520~1 570 nm)。传感探头的反射光谱图如图2,红色线条是高反射光纤光栅的光谱图,黑色线条是沉积氢气传感薄膜的单模光纤接入光路中的光谱图,高反射光纤光栅的反射峰强度为I1,其背底噪声强度为I2,均读取自光谱采集模块提供的1 520~1 570 nm 范围内的光谱数据,I1的值通过寻峰算法获得,取光谱图中合适波长范围内光强平坦区域的平均值为I2的值。由于光纤光栅的高反射率,反射峰强度(I1)几乎不受氢气传感薄膜反射率影响,其峰值可作为参考信号。氢气传感薄膜与氢气反应时,氢气传感薄膜的反射强度发生变化,背底强度(I2)也会随之发生改变,因此背底强度(I2)可作为传感信号。这两类信号受到的光源波动、插入损耗以及光纤弯曲所带来的影响相同,因此通过高反射光栅的反射峰强度I1与背底光强度I2的比值(I1/I2)监测氢气浓度,可以大幅提升系统信噪比[8]。

图1 光纤氢气传感系统原理Fig.1 Schematic of the optical fiber hydrogen sensing system

图2 沉积氢气传感薄膜的单模光纤在接入前和接入后的系统光谱图Fig.2 System spectrograms of single mode fiber deposited with hydrogen sensing film before and after connection

室温下,传感探头的氢敏性能测试是在纯N2(99.99%)和纯H2(99.99%)的混合气以及纯N2(99.99%)和H2、N2体积比为1∶99 的混合气中进行。通过两个流量计(北京七星华创,0~30 sccm、0~1 000 sccm)分别用来控制纯H2(或H2、N2体积比为1∶99 的混合气)和纯N2的流量,通过改变这两个流量计的气体流量配比来调节氢气的浓度。在测试过程中,气体总流量保持在1 000 sccm,采集的光谱数据被计算机存储和处理。

2.2 实验结果和分析

图3(a)、(b)为氢气传感薄膜(通氢气后)的冷场发射扫描电子显微镜(Scanning Electron Microscope,SEM)图像。从图中可以看出,通氢气后薄膜表面的致密性和均匀性很好,并没有出现明显的微裂纹,表明薄膜的机械性能良好。通过附着在冷场发射扫描电子显微镜上的能量色散X 射线光谱仪(Energy Dispersive Spectrometer,EDS)对薄膜元素进行分析,从图3(c)可以看出Ta、Pd、Pt 的原子比为69∶11∶20,与40 nm Ta0.88Pd0.12、10 nm Pd、6 nm Pt 中Ta、Pd、Pt 的实际原子比接近。图3(d)为该膜系结构的X 射线衍射(X-ray Diffraction,XRD)相分析图,从图中可以观察到钯和铂的衍射峰,未观察到钽元素的特征峰,导致该现象的原因可能是钽以非晶相形式存在。

图3 传感探头材料表征图Fig.3 Sensing probe material characterization diagram

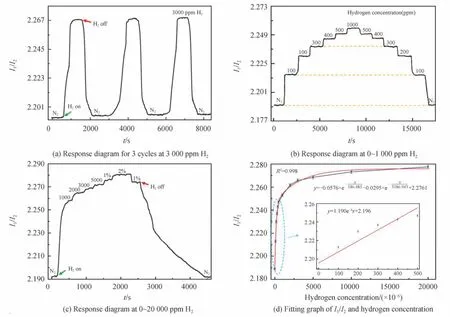

图4(a)为传感探头在3 000 ppm(1 ppm=1×10-6)H2下的三次循环测试响应,配气系统向气室中交替通入N2和3 000 ppm H2/N2混合气。开始只通入N2一段时间,强度比值I1/I2能保持稳定;然后通入3 000 ppm H2,I1/I2上升到一定值后保持不变;随后通入纯N2,待I1/I2下降到一个稳定值后开始第二、三个循环。从图中可以看出这三次循环的图像变化大致一致,这表明传感探头有着良好的重复性和稳定性。另外,传感探头在氮气中具有很好的恢复性,表明该传感探头适用于无氧环境下氢气浓度的监测。

图4 传感探头氢敏性能测试图Fig.4 Hydrogen sensitivity test diagram of sensor probe

实验中测试了传感探头在相对较低氢气浓度(1 000 ppm 以内)连续变化下的响应曲线,该过程中采用纯N2和H2、N2体积比为1∶99 的混合气进行配气提供不同浓度氢气。如图4(b)所示,先通入N2,待I1/I2稳定后,再分别通入100 ppm、200 ppm、300 ppm、400 ppm、500 ppm、1000 ppm H2。与初始值相比,I1/I2的变化量分别是0.025、0.042、0.048、0.054、0.060、0.065。当氢气浓度逐次下降时,I1/I2的变化量分别是0.060、0.054、0.048、0.042、0.025,该现象表明传感探头对不同浓度氢气的响应均可保持稳定,表明该氢气传感薄膜的可靠性。传感探头在相对较高氢气浓度(大于1 000 ppm)连续变化下氢敏性能的测试采用纯N2和纯H2的混合气进行配气提供不同浓度氢气。如图4(c)所示,当氢气浓度分别是1 000 ppm、2 000 ppm、3 000 ppm、5 000 ppm、10 000 ppm、20 000 ppm 时,I1/I2的变化量分别是0.066、0.073、0.077、0.080、0.084、0.089,验证了该传感探头在高浓度的氢气中也有很好的恢复性。

图4(d)显示了I1/I2在100 ppm~20 000 ppm H2下的变化量,传感探头的非线性响应过程。从图中可以看出氢气浓度越高,该传感探头的灵敏度相对较低,主要是因为氢气传感薄膜在高浓度氢气下容易达到饱和。而传感探头在100 ppm~1 000 ppm 低浓度氢气下灵敏度较高,I1/I2在几秒内波动可达0.001[8],理论上分辨率可以达到20 ppm,因此该传感器适用于氢气浓度较低的场合。

3 结论

本文提出了一种基于40 nm Ta0.88Pd0.12~10 nm Pd~6 nm Pt~40 nm PTFE 新型氢气传感膜系的光纤传感探头,传感探头在无氧环境下具有良好的重复性和恢复性。传感系统测得的强度比值I1/I2与氢气浓度一一对应,表明传感探头对氢气浓度敏感。因此本文研究的微反射镜型光纤氢气传感探头具有在无氧环境下监测氢气浓度的潜力。并且传感探头在较低的氢气浓度时具有更高的灵敏度,在100 ppm~1 000 ppm 氢气范围内理论分辨率为20 ppm。