低频振动对塑性成形表面微观形貌的影响

孟德安,郭钿祥,朱成成,董渊哲,赵升吨

低频振动对塑性成形表面微观形貌的影响

孟德安1a,郭钿祥1a,朱成成1b,董渊哲1b,赵升吨2

(1.长安大学 a.汽车学院;b.工程机械学院,西安 710064;2.西安交通大学 机械工程学院,西安 710049)

通过对塑性成形界面施加纵向和法向低频振动,探究不同振动参数对成形过程中表面质量的影响规律。采用自主设计的低频振动发生器完成纵向振动作用下的摩擦实验和法向振动作用下的压缩实验,统计材料表面变形区域的平均粗糙度,评价成形质量。在干摩擦条件下,不同频率(0~50 Hz)的纵向小振幅(0.1 mm)振动有利于提高成形界面的表面质量,变形区域的表面粗糙度与频率成反比,但是较大振幅(0.4 mm)的纵向振动会增加接触面的材料磨损,降低表面质量;不同频率(0~50 Hz)和不同振幅(0~0.4 mm)的法向振动均有利于提高干摩擦成形界面的表面质量,在0.2 mm振幅条件下表面粗糙度下降最为明显,振幅超过0.2 mm后,增加振幅对提升表面质量的影响不明显。低频振动对成形界面微观形貌影响较大,合理优化低频振动工艺参数可显著提高成形界面的表面质量。

低频振动;塑性成形;微观形貌

振动辅助成形是一种新兴的金属塑性加工技术,该技术在降低流动应力、降低成形界面摩擦力和提高表面质量方面均存在有益效果,因此被广泛用于多种不同成形制造工艺中。超声波振动辅助成形技术因其对金属材料具有显著的软化效果而备受关注,并在微拉深、微挤压、焊接等领域应用广泛[1-6]。随着试样尺寸的增加,超声振动产生的软化效果逐渐减弱。伺服电机或液压激振系统产生的低频振动(频率小于100 Hz)具有激振力大、能量高的特点[7]。近年来,含有较高振动能量的低频振动越来越多地应用于塑性加工领域。许多实验研究发现,低频振动在降低成形载荷、降低材料流动应力、减少接触面摩擦、提高产品表面质量等方面具有相当大的作用[8-13]。

Maeno等[14]在铝合金厚板压缩过程中发现,当冲头叠加4 Hz低频振动时,成形载荷最大可降低50%,冲头的移动方式为前进0.23 mm、后退0.15 mm,他们认为成形力下降的主要原因是振动使模具与坯料之间的接触产生了间隙,从而促进了润滑剂的流入,改善了润滑条件。Matsumoto等[15]也报道了类似的结果,他们提出了一种利用伺服压力机以脉冲和步进相结合的方式改善深孔成形摩擦条件的新方法,使用这种方法可以生产出高精度的深孔。Kriechenbauer等[16]介绍了德国Fraunhofer IWU目前正在使用的全新伺服压力机,该压力机通过电机频繁的正反转在滑块和压边板上产生高频振动(最高可达50 Hz),并以此为基础开发了低频振动拉深工艺,有效提高了材料的拉延比,抑制了褶皱的产生。Hu等[17]提出了一种电液颤振技术,并将其应用于铝合金6061的冷挤压工艺中,实验结果表明,当模具叠加频率为100 Hz和振幅为0.013 mm的纵向振动时,挤压载荷可减少5.65%,摩擦因数的降低被认为是负载降低的主要原因。Zhang等[18]和Ben等[19]提出了一种新的振动冷锻花键轴成形方法,该方法下的成形力相比普通冷锻的成形力可降低25%。Meng等[20]开发了一种齿形离合器毂振动成形新工艺,实验结果表明,低频振动能降低成形载荷,在高的激振频率下载荷下降更明显。Lin等[21]设计了一种新型低频振动辅助镦粗装置,可提供频率为0~50 Hz、振幅为0~0.4 mm的振动,研究结果表明,施加振动能显著降低材料流动应力,并且在变形区发生更均匀的变形,低频振动的应用有助于提高塑性变形质量。

从以上研究可以看出,低频振动已经逐渐应用于大型零件的体积成形和板材成形工艺中,模具叠加振动可以将连续的大变形优化为多频次、小进给量的渐进式运动,进而改善成形过程中的应力状态和摩擦条件。很少有学者通过实验定量分析低频振动对成形接触面微观形貌的影响规律。文中设计了振动实验台,通过振动摩擦实验,系统研究了纵向振动和法向振动对材料表面微观形貌的影响,研究结果可以为低频振动辅助成形工艺提供有益参考。

1 实验

在振动辅助塑性成形工艺中,根据振动方向与模具和坯料相对滑动方向之间的关系,振动的施加方式可以分为3个正交方向:振动方向在模具和坯料滑动面内且与滑动方向平行,即纵向(longitudinal);振动方向在模具和坯料滑动面内且与滑动方向垂直,即横向(transverse);振动方向在模具和坯料滑动面外且与滑动方向垂直,即法向(normal)。在体积成形和板材成形中,纵向和法向是低频振动最主要的施加方向,因此文中主要分析这2个方向的振动对成形界面微观形貌的影响。

振动实验装置如图1所示,包含纵向和法向振动实验装置,2套振动实验装置共用1个振动发生器,分别如图1a和图1b所示。振动发生器在竖直方向上具有稳定的振动输出,频率和振幅输出范围分别为0~100 Hz和0~0.4 mm,振幅和频率可单独调节。纵向振动实验装置中振动发生器的输出端与夹具相连,摩擦头为直径6 mm的圆块,材料为普通模具钢,经淬火处理,其表面硬度为58HRC、表面粗糙度为0.2 μm,压板上固定有3个滚子轴承,压板背面与4个弹簧连接,螺杆可以调节弹簧的下压量,进而调节正压力大小。实验中,压板上的滚子轴承与金属板接触,在弹簧的作用下将金属板压在摩擦头上,摩擦头背部安装有力传感器,可以实时读取和记录正压力的大小,实验中使用弹性系数为150 N/mm的弹簧,4根弹簧提供的最大正压力可达2 400 N。Instron拉伸实验机可以控制金属板的运动速度,并且实时记录位移–载荷的变化。法向振动实验装置中振动发生器的输出端与下压头相连,上压头与Instron实验机相连,实验中将圆柱形压缩试样置于上下压头之间,并保持上下压头与圆柱形试样上下表面贴合。实验中选择4个频率(12.5、25、37.5、50 Hz)和3个振幅(0.1、0.2、0.4 mm)作为主要变量,用于研究振动对表面形貌的影响。

纵向振动实验使用矩形金属板试样,其尺寸为2 mm×32 mm×150 mm(厚宽长),法向振动实验使用圆柱形压缩试样,其尺寸为5 mm×3 mm,2个试样的材料均为DC04。试样统一用砂纸去除铁锈,并将表面粗糙度控制在同一水平。在纵向振动和法向振动实验中,与坯料接触的模具表面粗糙度约为0.4 μm,模具与实验材料接触面均未添加润滑剂,界面摩擦状态为干摩擦。实验后通过彩色3D激光显微镜(VK9710K)观测金属板试样表面形貌,并计算变形区域轮廓算术平均偏差,通过反映表面粗糙程度。

图1 低频振动实验装置

2 结果与分析

2.1 纵向振动

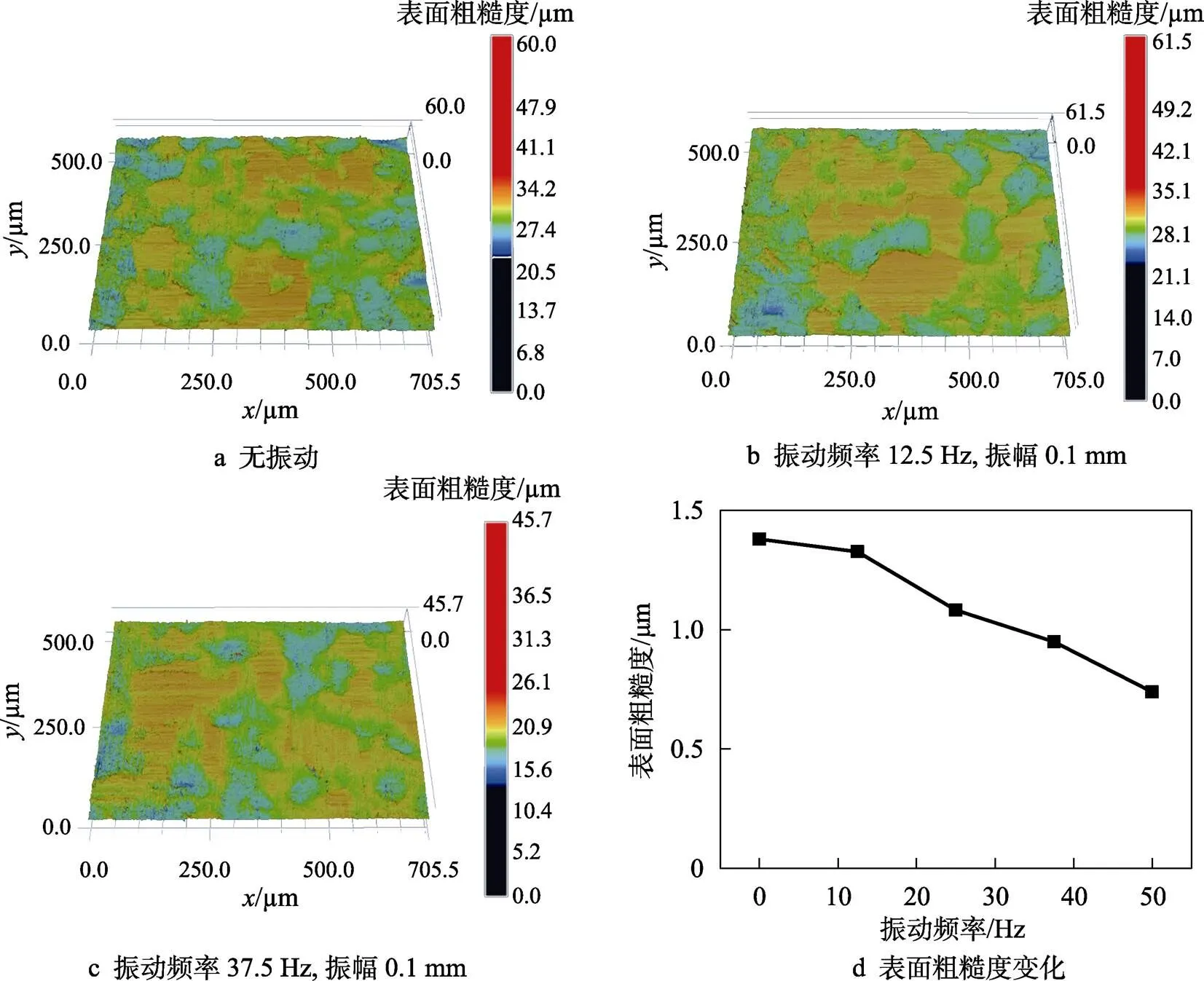

2.1.1 频率

固定纵向振动实验装置的正压力为400 N,调节振动发生器振幅为0.1 mm,实验机运动速度为120 mm/min,不同振动频率摩擦实验后的试样表面形貌如图2所示。在无振动摩擦实验中,当施加法向压力后,试样表面的微凸体被模具压平,由于此时名义压强约为14 MPa,所以只有少量微凸体发生塑性变形,实际接触面积要远小于名义接触面积。当叠加振动后,模具与坯料之间的相对运动速度增大,单位时间内模具与坯料之间的接触次数增多,微凸体的平均高度相对无振动时变低,并且随着振动频率的升高磨损加剧。由于模具表面硬度远高于试样,因此振动中模具对试样表面产生“研磨”效果。随着振动频率的升高,研磨效果也愈加明显,进而降低了表面粗糙度,提高了表面质量。表面粗糙度在不同频率下的统计结果如图2d所示,在50 Hz时表面粗糙度最大可提升46.4%。

图2 不同频率纵向振动作用下表面粗糙度

2.1.2 振幅

固定振动发生器的振动频率为50 Hz,控制正压力为400 N,调整振幅分别为0.1、0.2、0.4 mm,振动摩擦后试样表面形貌如图3所示。结果表明,当振幅小于0.2 mm时,振幅增加有利于试样表面粗糙度降低;当振幅为0.4 mm时,试样表面出现严重划痕,并且表面粗糙度迅速升高。从摩擦实验中可观测到,当施加0.4 mm的振幅振动时,明显出现了摩擦力反向的现象,50 Hz时的摩擦因数要大于无振动时的摩擦因数,此时表面粗糙度的升高可以作为摩擦力增加的主要原因。振动幅值过大会引起表面磨损加剧,坯料表面的微凸体剥离坯料并累积黏附在模具表面,磨损试样表面,导致表面质量下降。

图3 不同振幅纵向振动作用下表面粗糙度

2.2 法向振动

2.2.1 频率

对圆柱形试样进行振动压缩实验,实验机下压速度为1.2 mm/min,实验过程持续时间为5 s,固定振幅为0.1 mm,调整电机转速使振动频率在12.5~50 Hz内变化。无振动压缩后试样表面形貌如图4a所示,叠加振动后的表面形貌变化如图4b—d所示。叠加振动压缩后,试样表面粗糙度与无振动时相比有较大幅度提升,并随着振动频率的增加,表面粗糙度逐渐降低。当振动频率从0到50 Hz变化时,试样表面粗糙度与振动频率近似呈线性关系。

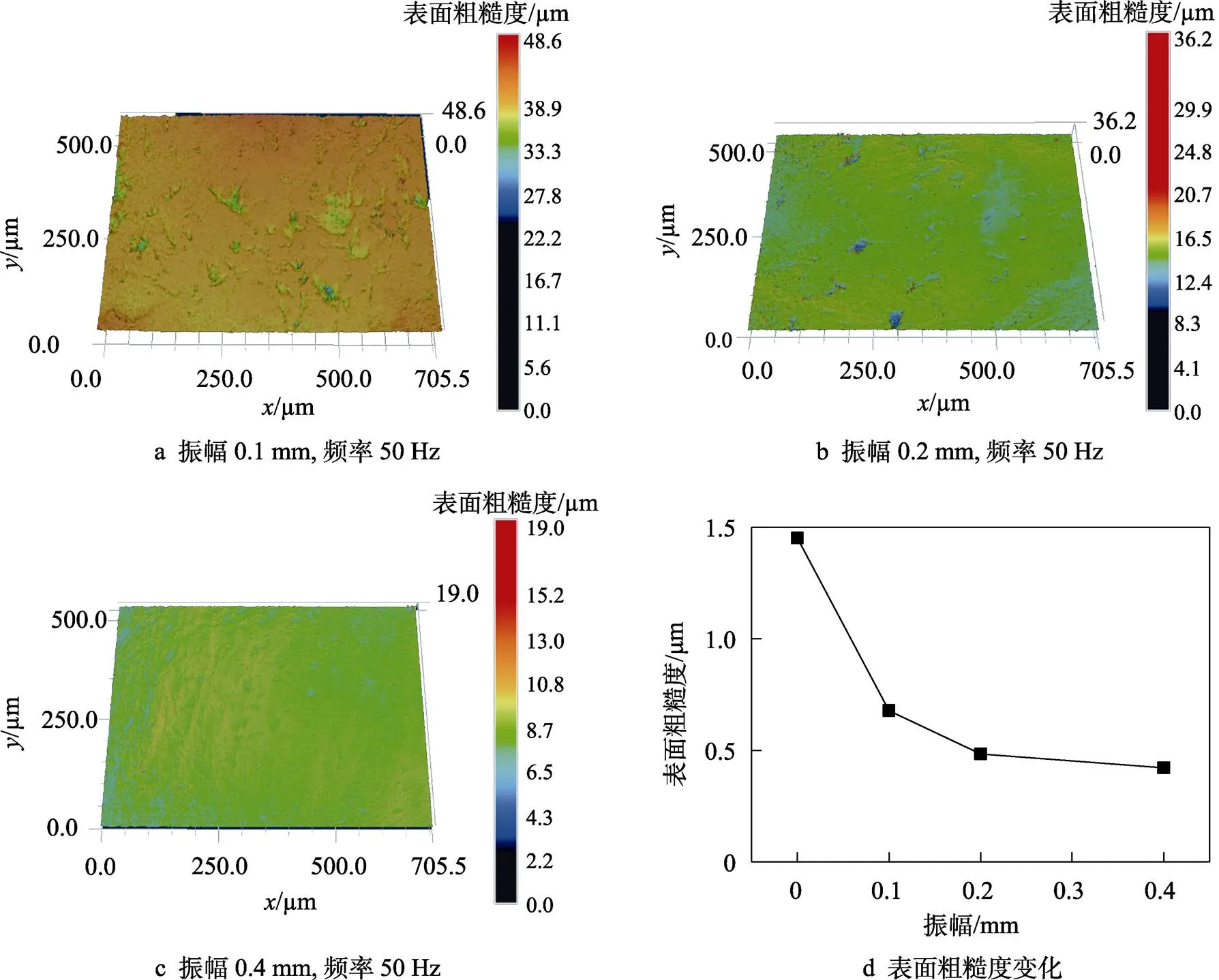

2.2.2 振幅

改变振动发生器振幅大小,得到的压缩试样表面粗糙度变化如图5所示。常规压缩实验由于没有叠加振动,表面粗糙度具有较大值,当振幅从0.1 mm递增至0.4 mm时,表面波峰明显被压平,凹坑逐渐被填满,说明随着振幅的增加,表面塑性变形加剧,表面粗糙度降低。由图5a—c可知,振幅为0.4 mm时具有最小的表面粗糙度,无明显的波峰波谷。从图5d可以看出,当振幅为0~0.2 mm时,表面粗糙度下降最为明显,当振幅为0.2~0.4 mm时,表面粗糙度下降有限,这主要是因为当振幅达到0.2 mm时,表面微凸体基本全部发生塑性变形,此时微凸体变形已经基本饱和,继续增大振幅,微凸体不再变形。

图4 不同频率法向振动作用下表面粗糙度

Fig.4 Surface roughness under different frequencies of normal vibration

图5 不同振幅法向振动作用下的表面粗糙度

3 结论

在小振幅条件下,不同频率的纵向振动均有利于提高干摩擦成形界面的表面质量,振动增加了单位时间内模具与坯料之间的接触次数,当振动频率为50 Hz时,表面粗糙度最大可提升46.4%。较小振幅(0~0.2 mm)的纵向振动有利于干摩擦成形界面表面质量的提高,且其效果与振幅成正比,但是较大振幅的纵向振动会增加接触面材料磨损,降低表面质量。在小振幅条件下,不同频率的法向振动均有利于提高干摩擦成形界面的表面质量,表面粗糙度与振动频率呈近似线性关系,当振动频率为50 Hz时,表面粗糙度最大可提升48.3%。振幅为0~0.4 mm时的法向振动均有利于提高干摩擦成形界面的表面质量,其效果与振幅成正比,在0~0.2 mm振幅范围内,表面粗糙度下降最为明显,当振幅超过0.2 mm后,增加振幅对提升表面质量的影响不明显。

[1] 王春举, 郭斌, 单德彬, 等. 高频/超声振动辅助微成形技术研究进展与展望[J]. 精密成形工程, 2015, 7(3): 7-16.

WANG Chun-ju, GUO Bin, SHAN De-bin, et al. Research Progress and Outlook of High-Frequency/Ultrasonic Vibration Assisted Microforming[J]. Journal of Netshape Forming Engineering, 2015, 7(3): 7-16.

[2] 张海栋, 邓磊, 王新云, 等. 振动辅助塑性成形机理及应用研究进展[J]. 航空制造技术, 2020, 63(16): 22-31.

ZHANG Hai-dong, DENG Lei, WANG Xin-yun, et al. Research Progress on Mechanism and Application of Vibration Assisted Plastic Forming[J]. Aeronautical Manufacturing Technology, 2020, 63(16): 22-31.

[3] 仲崇凯, 管延锦, 姜良斌, 等. 金属超声振动塑性成形技术研究现状及其发展趋势[J]. 精密成形工程, 2015, 7(1): 9-15.

ZHONG Chong-kai, GUAN Yan-jin, JIANG Liang-bin, et al. Research Status and Development Tendency of Ultrasonic-Vibration Assisted Metal Plastic Forming[J]. Journal of Netshape Forming Engineering, 2015, 7(1): 9-15.

[4] SHAO Guang-da, LI Hong-wei, ZHAN Mei. A Review on Ultrasonic-Assisted Forming: Mechanism, Model, and Process[J]. Chinese Journal of Mechanical Engineering, 2021, 34(5): 147- 170.

[5] YAO Zhe-he, YONG K G, LEANN F, et al. Effects of Superimposed High-Frequency Vibration on Deformation of Aluminum in Micro/Meso-Scale Upsetting[J]. Journal of Materials Processing Tech, 2011, 212(3): 640-646.

[6] YAO Zhe-he, KIM G Y, WANG Zhi-hua, et al. Acoustic Softening and Residual Hardening in Aluminum: Modeling and Experiments[J]. International Journal of Plasticity, 2012, 39: 75-87.

[7] OSAKADA K, MORI K, ALTAN T, et al. Mechanical Servo Press Technology for Metal Forming[J]. CIRP Annals, 2011, 60(2): 651-672.

[8] 李盼, 王新云, 张茂, 等. 低频振动模式下紫铜压缩变形行为及尺寸效应[J]. 锻压技术, 2017, 42(8): 140-145.

LI Pan, WANG Xin-yun, ZHANG Mao, et al. Compression Deformation Behavior and Size Effect of Copper under Low-Frequency Vibration[J]. Forging & Stamping Technology, 2017, 42(8): 140-145.

[9] 杨庆华, 覃郑永, 王志恒, 等. 二维电液颤振对冷挤压成形的影响[J]. 中国机械工程, 2019, 30(5): 621-629.

YANG Qing-hua, QIN Zheng-yong, WANG Zhi-heng, et al. Influences of Two-Dimensional Electro-Hydraulic Flutters on Cold Extrusion Forming[J]. China Mechanical Engineering, 2019, 30(5): 621-629.

[10] 王艳阳, 王勇, 郑彬峰, 等. 轴向振动辅助冷挤压花键套成形力分析[J]. 塑性工程学报, 2020, 27(5): 174-182.

WANG Yan-yang, WANG Yong, ZHENG Bin-feng, et al. Forming Force Analysis in Axial Vibration Assisted Cold Extrusion for Spline Sleeve[J]. Journal of Plasticity Engineering, 2020, 27(5): 174-182.

[11] MENG De-an, ZHAO Xu-zhe, ZHAO Sheng-dun, et al. Effects of Vibration Direction on the Mechanical Behavior and Microstructure of a Metal Sheet Undergoing Vibration-Assisted Uniaxial Tension[J]. Materials Science & Engineering A, 2018, 743: 472-481.

[12] MERKLEIN M, ALLWOOD J M, BEHRENS B A, et al. Bulk Forming of Sheet Metal[J]. CIRP Annals-Manufacturing Technology, 2012, 61(2): 725-745.

[13] POLITIS D J, POLITIS N J, LIN Jian-guo, et al. A Review of Force Reduction Methods in Precision Forging Axisymmetric Shapes[J]. The International Journal of Advanced Manufacturing Technology, 2018, 97(5/6/7/8): 2809-2833.

[14] MAENO T, OSAKADA K, MORI K. Reduction of Friction in Compression of Plates by Load Pulsation[J]. International Journal of Machine Tools and Manufacture, 2011, 51(7): 612-617.

[15] MATSUMOTO R, JEON J Y, UTSUNOMIYA H. Shape Accuracy in the Forming of Deep Holes with Retreat and Advance Pulse Ram Motion on a Servo Press[J]. Journal of Materials Processing Technology, 2013, 213(5): 770-778.

[16] KRIECHENBAUER S, MAUERMANN R, MULLER P. Deep Drawing with Superimposed Low-Frequency Vibrations on Servo-Screw Presses[J]. Procedia Engineering, 2014, 81: 905-913.

[17] HU Xin-hua, WANG Zhi-heng, BAO Guan-jun, et al. Influences of Electric-Hydraulic Chattering on Backward Extrusion Process of 6061 Aluminum Alloy[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(9): 3056-3063.

[18] ZHANG Qi, BEN Ning-yu, YANG Kai. Effect of Variational Friction and Elastic Deformation of Die on Oscillating Cold Forging for Spline Shaft[J]. Journal of Materials Processing Technology, 2016, 244: 166-177.

[19] BEN Ning-yu, ZHANG Qi, MENG De-an, et al. Analysis of Real Contact Area and Re-Lubrication in Oscillating Bulk Forming Process by Corrosion Method[J]. Journal of Materials Processing Technology, 2017, 253: 178-194.

[20] MENG De-an, ZHU Cheng-cheng, ZHAO Xu-zhe, et al. Applying Low-Frequency Vibration for the Experimental Investigation of Clutch Hub Forming[J]. Materials, 2018, 11(6): E928.

[21] LIN Jun, CATALIN P, ZHU Li-hua, et al. Deformation Behavior and Microstructure in the Low-Frequency Vibration Upsetting of Titanium Alloy[J]. Journal of Materials Processing Technology, 2022, 299: 117360

Effect of Low-frequency Vibration on the Microstructure of Plastic Forming Interface

MENG De-an1a, GUO Dian-xiang1a, ZHU Cheng-cheng1b, DONG Yuan-zhe1b, ZHAO Sheng-dun2

(1. a. School of Automobile; b. School of Construction Machinery, Chang'an University, Xi'an 710064, China; 2. School of Mechanical Engineering, Xi'an Jiaotong University, Xi'an 710049, China)

The work aims to study the effect of different vibration parameters on the surface quality during forming by applying longitudinal and normal low-frequency vibration on the plastic forming interface. The independently designed low-frequency vibration generator was used to complete the sliding experiment under the action of longitudinal vibration and the compression experiment under the action of normal vibration, and the average roughness of the deformation area was calculated to evaluate the forming quality. Under the condition of dry friction, different frequencies (0-50 Hz) of longitudinal vibration with small amplitude (0.1 mm) were beneficial to improving the surface quality of the forming interface, and the surface roughness of the deformation area was inversely proportional to the frequency, but the longitudinal vibration with larger amplitude (0.4 mm) increased the material wear of the contact surface and reduced the surface quality. Different frequencies (0-50 Hz) of normal vibration with various amplitudes (0-0.4 mm) were conductive to improving the surface quality of forming interface under dry friction. The surface roughness decreased most obviously when the amplitude was 0.2 mm, but when the amplitude exceeded 0.2 mm, the effect of increasing the amplitude on improving the surface quality was not obvious. Low-frequency vibration has a great effect on the microstructure of the forming interface, and reasonable low-frequency vibration process parameters can significantly improve the surface quality of the forming interface.

low-frequency vibration; plastic forming; microstructure

10.3969/j.issn.1674-6457.2022.07.007

TG301

A

1674-6457(2022)07-0051-07

2022–05–17

陕西省自然科学基础研究计划(2021JQ–250,2021JQ–278);陕西省科技重大专项(2019ZDLGY15–01,2020zdzx06–01–01);国家自然科学基金(52105398)

孟德安(1989—),男,博士,讲师,主要研究方向为振动辅助成形。

责任编辑:蒋红晨