一体化清洁作业系统提升小修作业效益分析

刘成贵,黄大勇(中国石油新疆油田公司 准东采油厂,新疆 阜康 831511)

0 引言

修井作业是大部分油田保证稳产高产的重要手段之一,但传统修井作业存在很多弊端:

(1)作业过程中会产生油、水、蜡及其混合液落地的情况,这些洒落、飘散的原油及污水对井口及井场形成一定的污染。以新疆油田公司为例,年修井作业约16 200~23 500 井次,产生含油防渗膜(布) 790~ 1 300 t,含油污泥约0.8~1.1 万吨,每年环保治理费用近千万元。

(2)修井作业安全风险高。

(3)机械化程度低,员工劳动强度大,修井工成为中国石油行业所有工种中最艰苦的工种之一,苦、脏、累、险伴随整个施工过程。为了改善修井作业存在的弊端,新疆油田公司研制成功了一体化清洁修井作业系统,较大程度上杜绝了修井作业产生的污染,并且提高了修井作业的自动化水平,降低了修井作业的安全风险,产生了较好的综合效益。

1 环境效益

一体化清洁作业系统依靠“减少油水出井筒,降低油水洒落井口,杜绝油水洒落井场”的种种环保设计,改变了“先污染后治理”解决环保问题的局限[1-2],产生了很好的环境效益,为绿色矿山建设目标的顺利实现作出了一份贡献。

(1)使用一体化清洁作业系统后,作业前现场无需铺垫防渗布,作业中井场无落地原油及含油污泥产生,作业后无需处理沾油防渗布、含油污泥等危险废物,原油、油蜡、污水全部回收至原油处理系统,充分实现了资源化利用。

(2) 一体化清洁作业系统占地面积小,对地形平整度要求低。传统油管桥、抽杆桥采用单层(两层)摆放管杆,如图1 所示,占地面积为10.2 m×11 m= 112.2 m2,而一体化清洁修井作业系统的管杆可多层摆放,如图2 所示,占地面积为13 m×3 m=39 m2。减少了占地面积,对地面的污染自然也就小了,对井场条件有限的井更有利。

图1 传统修井单层管杆桥

图2 一体化清洁作业系统多层管杆桥

(3)一体化清洁作业系统通过多种环保装置的设置,解决了井口溢流、管杆壁油水落地产生的污染问题,不再新增含油污泥与危废。废液储集罐和管杆储存装置集成为一体,形成相对封闭的空间,下部设有废液储集箱,其容积为11 m×3 m×0.3 m=9.9 m3。管杆箱后端有地清挡板,可防止地清废液落地。因管杆都处于废液储集箱上部,管杆两端及中间滴落的废液及地清的废液都直接流至废液储集箱内,不必再用接油板防止废液落地。油管输送装置设计了导流槽,实现了管杆内、外壁粘附的原油不落地,解决了地清采用防渗膜遮挡、产生含油危废问题。该系统在井口有溢流油管,无泄油通道的井也可以进行作业,油管内及井口溢流原油与污水全部通过导流工作平台进入废液储集箱,地清作业也未造成污染,杜绝了防渗布的使用,全部施工井无含油防渗膜(危废)产生,单井减少95%以上含油污泥的产生[3-4]。

(4)一体化清洁作业系统具备自动井液回灌、自动溢流检测报警功能(排污泵可以手动启停,也可以根据液位开关反馈的液位信号自动启停),可有效防止溢流、井喷事故的发生。如图3 所示,为应用一体化清洁作业系统前的作业场景;如图4 所示,为应用一体化清洁作业系统后的作业场景。

图3 应用一体化清洁作业系统前的作业场景

图4 应用一体化清洁作业系统后的作业场景

2 安全效益

一体化清洁作业系统很大程度提高了修井作业的安全性。

(1)井口操作安全风险大幅降低。传统修井作业的井口操作要3 名员工操作(修井一岗、二岗、三岗),采用一体化清洁作业系统后,只用1 名员工即可进行井口操作,减少了风险较高的井口作业人数,降低了人员摔倒、物体打击、高空落物、机械伤害、单耳环等风险,还改变了员工站在油污上操作的工作环境,降低了摔倒等安全风险。

(2)杜绝了管桥倒塌造成人员受伤的安全问题,如图5 所示。管桥、管杆箱集成为一体式,整体装置稳定可靠,如图6 所示。

图5 传统作业管桥倒塌

图6 一体化清洁作业系统管桥稳定可靠

(3)避免了站在抽杆上地清的问题。利用多孔蒸汽枪可以站在管杆箱侧面一次地清多根抽杆,地清时可从最上层开始,清上层抽杆时滴落的热水,可滴落至下层抽杆上,起到提前融蜡的作用,待清至下层抽杆时,地清变得更容易。

4 劳动效益

(1)降低了工人的劳动强度。一体化清洁作业系统机械化、自动化程度高,全电控链条、齿条传动,一人一键操作可完成管杆的精确定位存取(可中途暂停)。同传统小修作业比较,该系统能够利用机械机构及电气设备完成以前需要人工来完成的功能,不必再配置修井二、三岗,告别了传统的人工推管、甩管杆、管杆拉送及排放等作业。该系统管桥承重40 t 以上,可适应于新疆油田95%以上的油、水井。该系统在大直径管柱井或深井中应用效果更加显著,而且较传统作业相比,工作环境相对较好,运行功率小,装机功率20 kW,运行功率≤12 kW,可靠性高,更符合野外现场复杂的应用环境。

(2)作业队减员增效明显。一体化清洁作业系统正常作业时2 人(1 名作业机操作工、1 名井口工)即可完成提下管杆、地清作业、管杆测量以及数据录入计算等工作(提下油管速度约45 根/h),再配置1 名场地工即可完成从施工准备到完井收尾等各项工作。每班至少可减员2 人,单队可减员6 人,单队每年减少人工成本约150 万元,达到了修井作业队减员增效的目的。

(3)提高了作业效率。①施工准备及收尾工作占时明显缩短,施工准备节约2 h(传统作业铺设防渗布、搭管桥、滑道、挖排污沟、挖排污坑约用时3 h,一体化清洁作业系统安装用时 1 h);完井收尾节约3 h (传统作业清理井场、清洗防渗布、含油污泥平均用时5 h,一体化清洁作业系统搬迁及清理井场用时2 h);管杆长度自动测量节省作业时间2.5 h(包括提杆、提管、下管、下杆的自动测量以及数据的录入计算、数据自动形成报表)。共计节约7.5 h。②一体化清洁作业系统井场受限小;对井场地形平整度要求低(坡度不大于15‰即可);井场不同角度摆放都可使用(只要对中井口即可);采用免维护设计制造,机械性能稳定、可靠,极少维护。这对提高作业效率都是有促进作用的。③一体化清洁作业系统结构简单,重量轻,方便吊装,减少吊车费用(25 t 吊车可完成);集成化程度高,不需组装、拆解,一车搬迁移运(不超高、不超宽、不超高),工作效率高。这对提高作业效率也是有促进作用的。

5 经济效益

采用一体化清洁作业系统后,相比传统修井作业可节约费用。

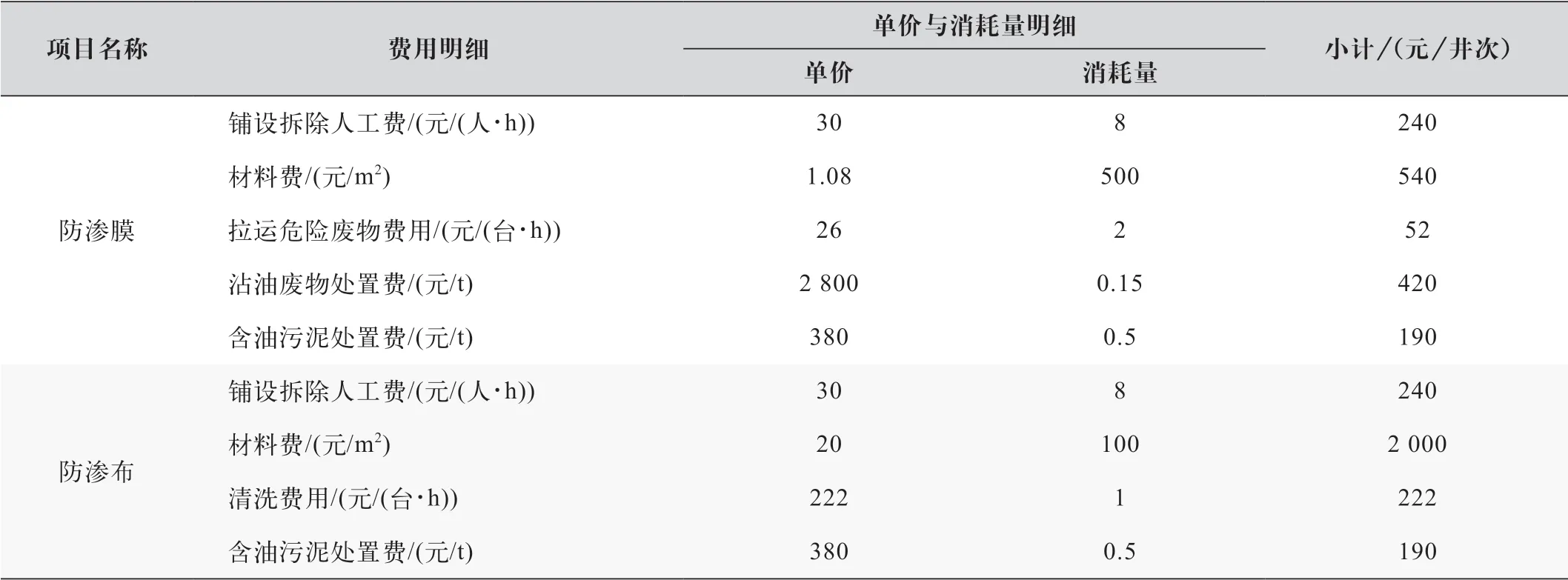

(1)传统修井作业的环保措施是采用防渗膜、防渗布,这两种材料的消耗量及费用如表1 所示,而一体化清洁作业系统不再采用防渗膜、防渗布,所以单井可节约环保防护及治理费用为4 105 元/井次。

表1 单井防渗膜(布)消耗量及费用表

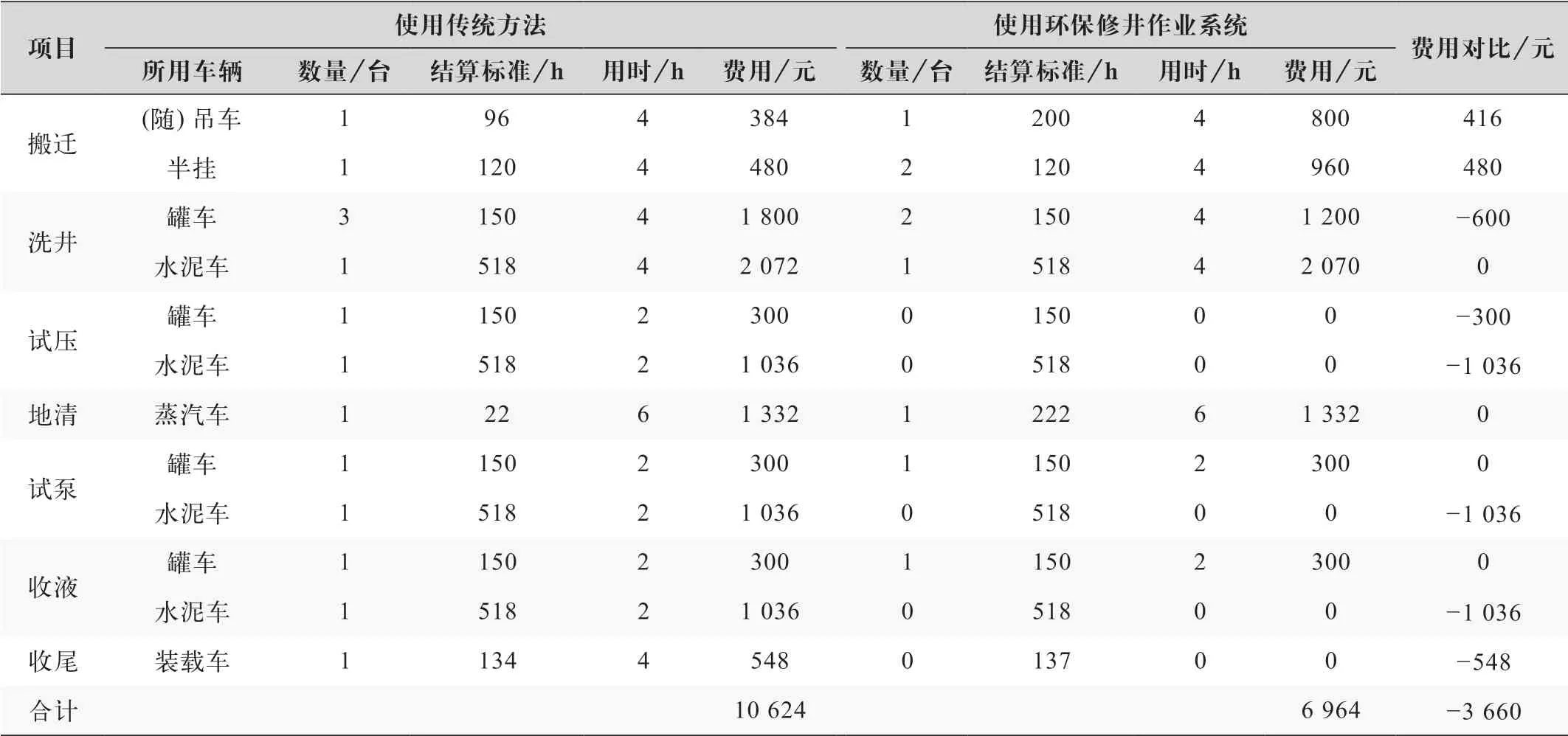

(2)节约生产运行费(施工消耗费)为3 660元/井次,如表2 所示。

表2 单井节约生产运行费用表

综合环保防护费及生产运行费(施工消耗费),单井可节约费用为7 765 元,但考虑到一体化清洁作业系统的固定资产折旧(折旧年限按8 年计算,年折旧额为8.10 万元,单队每年按100 自然井次计算,单井折旧额为810元) 及维护维修费等,采用一体化清洁作业系统与采用防渗膜、防渗布相比,还是有较好的经济效益。

(3)还可节约人工成本。采用一体化清洁作业系统每班组可减少2 人,单队减少6 人,按人均10 万元计算,单队减少年支出约60 万元。

6 结语

(1)新疆油田公司研制的一体化清洁作业系统与常规修井作业相比具有显著优势,较好解决了修井环境污染问题,大幅减少了含油污泥和沾油防渗布的产生量,改善了员工作业环境,加快了绿色矿山创建的步伐。

(2)实现了环保与修井作业的有机融合,机械化、自动化程度高,降低了员工劳动强度,提升了本质安全性能和作业效率,提高了经济效益。

(3)建议全面推广该技术,在使用中持续改进和完善功能,达到本质安全,并持续提高作业效率,为智能油田的建设起到示范作用。