基于PLC与HMI的伺服电机运动控制系统设计与实现

王晓瑜

(西安航空学院 电子工程学院,西安 710077)

伺服系统是一种将位置、速度、转矩作为控制量,实时跟踪监控目标并做出相应的动作,从而实现精确控制被控量的自动控制系统,也称随动系统。目前在微小自动控制系统中的逻辑控制及工艺生产过程中的运动控制应用广泛,如机械加工行业的自动车床、包装产线上的装箱机、食品和医药等行业的自动贴标机、物流行业的码垛机等。

本文使用西门子S7-200 SMART 系列PLC、台达ASDA 伺服电机及驱动器、编码器和滚珠丝杠机构等构成闭环运动控制系统,人机界面HMI SMART 700 IE V3 作为上位机监控设备;结合PLC 编程软件STEP 7-MicroWIN SMART,组态软件WinCC flexible SMART V3,共同实现基于PLC 与HMI 的伺服电机运动控制系统设计。测试结果表明,本方法可有效实现伺服系统的运动控制,系统运行可靠,易于操作,控制精度高。

1 系统总体方案设计

整个系统分为硬件设计、PLC 程序设计、HMI与PLC 通讯、系统实验调试共4 部分。

总体设计方案如图1所示。硬件方面,主控制器选用S7-200 SMART CPU ST30 PLC,发送脉冲指令作为台达伺服驱动器(ASDA-B2-0121-B)的输入信号;通过伺服驱动器实现控制伺服电机(ASDAB2)的旋转速度和驱动丝杆滑台的移动位置[1]。软件设计方面,使用STEP 7-MicroWIN SMART 进行PLC源程序的编写与调试; 通过上位机HMI SMART 700 IE V3 及WinCC flexible SMART V3 软件,完成组态画面的设置,实现对伺服电机向前/后点动、向前/后连续运转、相对/绝对位置的精确控制以及自动查找参考点等操作[2-3]。

图1 控制系统结构图Fig.1 Control system structure diagram

如图1所示,伺服电机控制系统包括HMI、PLC、伺服驱动器、带有反馈装置的伺服电机和丝杠滑台。HMI 给PLC 提供位置脉冲设定信号和速度设定信号,实时监控系统的运行,PLC 将低压控制信号发送到伺服驱动器,然后伺服驱动器将这些信号进行功率放大供伺服电机使用;旋转编码器采集电脉冲信号作为速度反馈和位置脉冲反馈发送回伺服驱动器,伺服驱动器根据反馈值与目标值进行比较,形成闭环控制,达到精确调整伺服电机所在位置和运行速度的控制目的。

2 硬件组态

2.1 伺服驱动器

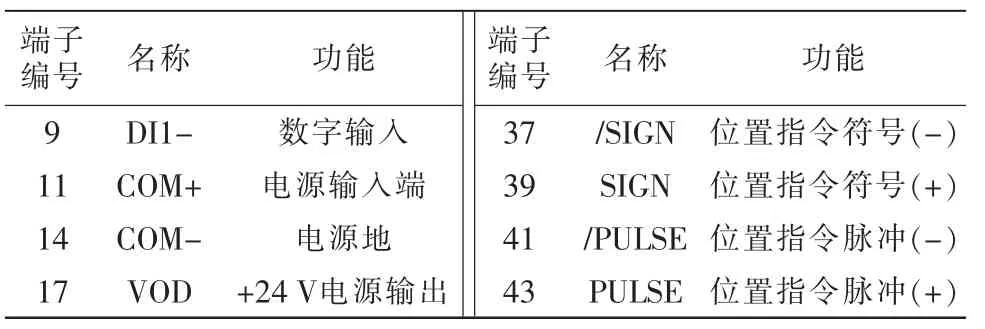

台达(ASDA-B2-0121-B)伺服驱动器由LED 显示界面、按钮操作、控制连接器接口CN1、编码器连接器接口CN2、RS485&RS232 连接器接口CN3、控制回路和主控制回路电源、伺服电机输出、内外部回生电阻及接地端口组成。CN1 主要引脚功能如表1所示。

表1 CN1 针口功能Tab.1 CN1 needle port function

2.2 伺服驱动器相关参数设置

伺服驱动器一般通过位置、速度和力矩3 种方式对伺服电机进行控制,实现高精度的传动系统定位,此处选用位置式的脉冲输入方式[4]。

2.2.1 电子齿轮比计算

在设置伺服驱动器的具体参数之前,首先要计算该伺服系统的电子齿轮比,然后才能设置伺服驱动器上的相关参数。电子齿轮比是匹配伺服电机脉冲数与机械的最小移动量,计算公式如式(1)所示:

式中:编码器反馈脉冲数为160000,伺服电机指令脉冲数为10000。

2.2.2 伺服驱动器参数设置

(1)选择外部脉冲输入型式为正转脉冲列及逆转脉冲列,设定参数P1-00 为02;

(2)伺服控制系统采用的是位置控制模式,设定参数P1-01 为00;

(3)开启扭矩限制功能确保系统运行安全稳定,设定参数P1-02 为10;

(4)根据计算所得电子齿轮比16,将电子齿轮比分子参数P1-44 设定为160,分母参数P1-45 设定为10。

2.3 PLC 与HMI 选型

PLC 选用西门子S7-200 SMART CPU ST30 晶体管输出型(16 输入/10 输出),HMI 选用西门子SMART 700 IE V3 作为上位机监控设备。

2.4 滚珠丝杠机构

在整机控制系统中,伺服电机的向前/后点动、向前/后连续运转、相对/绝对位置的精确控制以及自动查找参考点等功能由滚珠丝杠机构体现,滚珠丝杆螺距为8 mm,丝杠长度为250 mm[4-5]。

2.5 系统硬件接线图

系统硬件接线图如图2所示,伺服驱动器主电源端子和控制电源端子接单相AC 220 V 电源。CN1接口和S7-200 SMART CPU ST30 PLC 相连,PLC的高速计数器HSC 对伺服电机编码器的反馈位移量进行计数,CN2 接口和AB 相增量式编码器相连,构成伺服电机对丝杠滑台位置的闭环控制。伺服驱动器和伺服电机通过专用电缆连接。触摸屏HMI 则设置相关参数发送给PLC 并监视整个系统的运行状态,实现人界交互。

图2 系统硬件接线图Fig.2 System hardware wiring diagram

3 软件设计

高速脉冲PTO 位置控制流程如图3所示。启用高速计数器HSC,进行输出脉冲实时计数和定位,实现伺服电机的运动控制。系统运行初始,设定参考点为原点,HSC 清零; 设定好伺服电机转速及运动方向,伺服电机开始运行,当接近设定位置时,伺服电机自动减速,若非首次运行则其继续运动到设定位置后停止运行。

图3 系统控制流程Fig.3 System control flow chart

3.1 S7-200 SMART 运动控制指令设置

3.1.1 运动控制向导设置

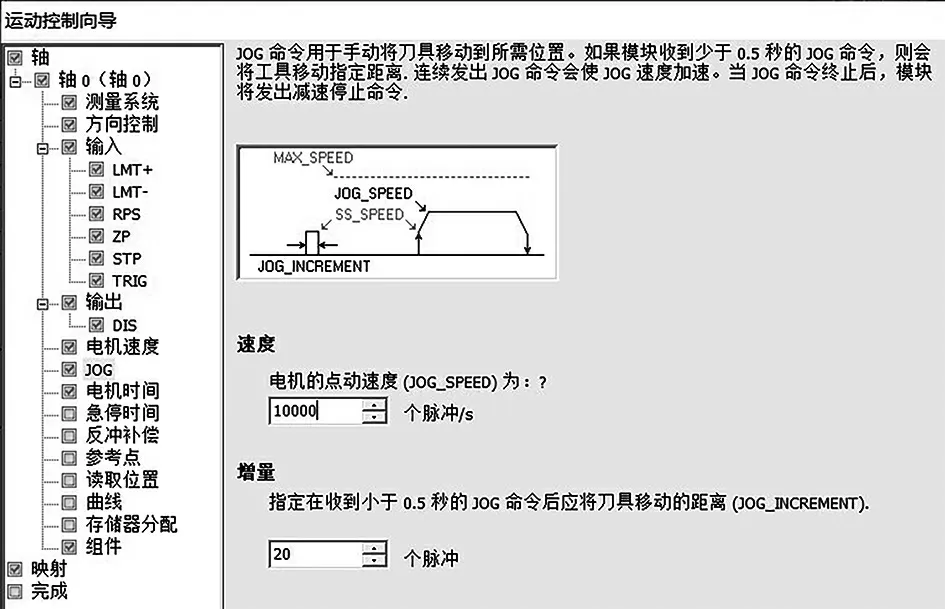

在运动控制向导中打开运动控制设置界面,选择要组态的“轴0”;测量系统设置选择“相对脉冲”,方向控制中因此处为源性输出,故相位选择双相(2输出),极性为负;正向运动行程极限LMT+中输入为I0.0,响应为减速停止;反向运动行程极限LMT-中输入为I0.1,响应为减速停止;原点信号RPS 输入为I0.2;零点信号ZP 输入为HSC3(I0.3);停止信号STP 输入为I0.4; 曲线中停止信号TRIG 输入为I0.5;使能输出DIS 输出为Q0.4;然后完成轴的其他内容设定,如图4所示。现列举电机点动速度设置,如图5所示。

图4 运动控制向导设定Fig.4 Motion control wizard settings

图5 伺服电机点动速度设置Fig.5 Servo motor point speed setting

3.1.2 运动控制子例程说明

运动控制向导设置完会自动生成子函数,可以根据需要进行选择,此处全选,如图6所示。

图6 组件生成Fig.6 Components generated

3.2 控制系统程序设计

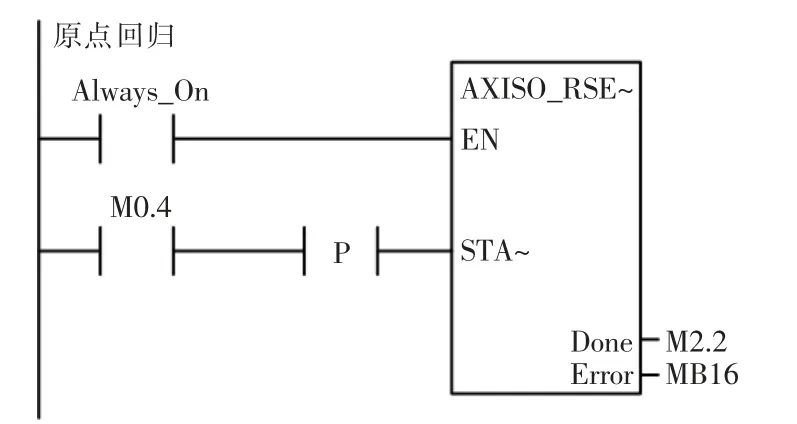

程序由主程序和运动控制指令向导生成的子程序组成。主程序主要完成生成运动控制子程序的调用;运动控制子程序对所组态的运动轴进行启用和初始化,实现轴的自动搜索参考点、点动、正反转运行、相对定位控制与绝对定位控制等操作。现列举轴的查找参考点运行控制程序,如图7所示。

图7 查找参考点程序Fig.7 Find the reference point program

4 HMI 与PLC 通讯

4.1 HMI 与PLC 通讯调试

选用西门子SMART LINE IV V3 触摸屏,通过WINCC flexible SMART V3 组态软件进行组态编程,选择以太网通讯。

创建项目,连接1 选择SIMATIC S7-200 SMART驱动,IP 地址与触摸屏地址均为192.168.1.246,PLC S7-200 SMART CPU ST30 的IP 地址改为192.168.1.10。

设备上电后将绘制好的组态界面传送到HMI,完成PLC 控制程序并下载;两个设备的以太网通讯接口接入网线,当HMI 上的I/O 域由“#####”变成“00000”;表明通讯成功[6]。

4.2 HMI 组态画面与硬件调试

首先进行组态系统的仿真测试,测试无误后连接HMI 和PLC;其次分别操作组态画面上的I/O 域以及按钮开关等相关设备,观察PLC 相应的输出LED 灯是否点亮,若可以则证明无问题;最后设置脉冲位置和运行速度的I/O 域数据,注意设定组态软件中对应的I/O 域数据类型必须为REAL 型[7]。

5 实验测试

系统总体布局如图8所示。首先通过HMI 进入登陆界面输入用户名及密码进行登陆操作,选择操作系统为伺服控制系统,进入操作界面分别点击正转点动运行以及反转点动运行,对伺服电机进行试操作确保设备正常运行;其次,点击查找参考点让丝杆滑台自动搜寻原点位置,然后多次改变位置设定重复绝对定位操作,确保伺服系统实现绝对位置的精确控制;再次,改变脉冲位置及运行速度,然后点击相对定位按钮进行调整测试,确保丝杆滑台能够以当前位置为原点运行实现相对定位的精确控制。经过多次调整测试,系统自动搜寻参考点位置、相对定位控制和绝对位置控制等操作均能满足精确控制要求。

图8 系统总体布局图Fig.8 Overall system layout diagram

6 结语

本系统通过西门子SMART 700 IE V3 HMI和S7-200 SMART CPU ST30 PLC 实现了对伺服电机联动控制系统中的应用。实验结果表明,通过HMI 完成伺服电机联动控制系统自动查找原点位置、点动、正反转运行、相对定位和绝对定位等操作,实现对该系统运行状态的监控,设计合理,运行可靠,控制精度高,有效达到设计目的。