农用离心泵内流体流动特性模拟

王玫,宋志远

农用离心泵内流体流动特性模拟

王玫,宋志远*

桂林理工大学 信息科学与工程学院, 广西 桂林 541004

本文基于CFD仿真技术对不同转速和进口流体流速下的泵内流体流动规律进行研究。模拟所采用的网格大小对结果影响较小,并且模拟结果获得了实际值的验证。研究发现不同的转速和流速下,在叶片旋转带动下叶片附近的流体速度较大,当流到出口附近时速度减小。由于泵内流体的流动靠叶片的带动,转速对泵内的流体流动影响明显大于入口流速的影响。在进行离心泵的选型和操作条件设置时,离心泵的转速要适中,这样不会因为流体碰撞避免引起能量损耗。而且入口的流速也要适中,减少叶片离心泵的能耗同时提高效率。本文的研究结果可为离心泵的设计和使用提供一定的指导,促进农业灌溉节水目标的实施。

离心泵; 流体力学; 流动模拟

农业是各国发展的基础,我国农业生产的机械化和现代化水平与欧美发达国家相比较低。农作物的生产需要水资源,如何保证水资源高效利用的同时增加作物的产量的质量是农业领域的研究重点。目前,农业生产需要的水量较高,是全国用水总量的50%~55%左右,这就要求有强大的水利灌溉系统,但是我国的农用地灌溉用水有效利用率仅为0.52~0.55,严重匹配不上农业的用水的需求量。因此,农业生产中如何节水的同时保证作物产量,以及建立完善的灌溉系统和提高灌溉质量成为农业生产的重心。与传统的水泵灌溉方式相比,小型灌溉装置具有更大的优势。离心泵灌溉时的操作方便,可以适应不同灌溉需求,保证节水量和用水率。研究离心泵在使用中,其内的流体流动规律以及不同操作条件对其流动影响对提高泵的使用效率尤为重要。通过针对性研究提高离心泵的效率,并将其应用于现代农业灌溉系统,将提高用水效率和灌溉系统的总体效率。此外,有助于实现国家节水规划目标,同时发展高效经济的灌溉技术有利于节约不可再生资源。

离心泵内的流体流动呈现一种非定常状态,规律较为复杂,而研究其内部的流动特性有助于离心泵的设计和操作条件选用,可以提高泵的工作效率和降低泵的能耗。随着计算机模拟技术的发展,凭借便捷高效的优势,基于流体仿真软件的离心泵模拟成为国内外相关学者的研究热点。Singh VK等[1]综述了利用CFD模拟不同工况下的泵性能预测、参数化研究、空化分析、扩压泵分析、泵在涡轮模式下运行的性能等方面的研究工作,认为CFD仿真技术是提升泵效率的一种有效研究方法。Al-Obaidi AR等[2]通过实验和数值研究了不同泵转速下的流动结构和对一台离心泵性能的影响。结果表明当叶轮旋转靠近舌部区域时,该区域的压力高于其他区域。离心泵内部的压力和速度变化随叶轮转速的增大而增大。Markus H等[3]利用CFD双流体3D模型离心泵内含气液体流动规律,研究结果表明高气含率不利于泵的运行。Rosa HMP等[4]利用CFD模拟离心泵中叶片数变化对泵内流体流动规律的影响。有研究者利用CFD-DEM研究了泵内气固两相流动规律,离心泵在使用中会吸入一定量的固体[5-8],因此研究固体对泵性能的影响至关重要。研究者通过CFD模拟的方法研究了离心泵内的流体流场,根据流场规律进行了泵的设计[9-12]。还有研究者利用CFD技术详细研究了泵内的不稳定流动规律,为离心泵的启动和使用提供了一定的指导[13-17]。CFD模拟技术已经在离心泵的理论和设计研究中已经有着较多的研究成果,但是目前的研究中较少对泵的操作条件对泵工作状态影响进行全面的分析。本文采用CFD软件模拟不同转速和流速下离心泵内的流体流动规律,比较泵不同位置处的流体流动特征,探究不同使用条件下泵内流体的流场影响规律。本文的研究结果可为农用离心泵的选型和使用提供指导。

1 建模方程及结构

1.1 模型方程

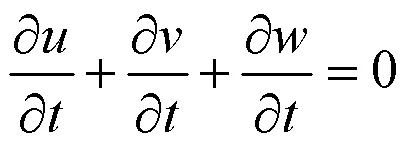

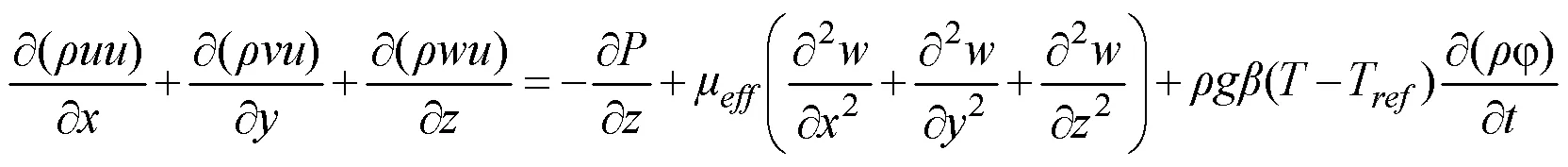

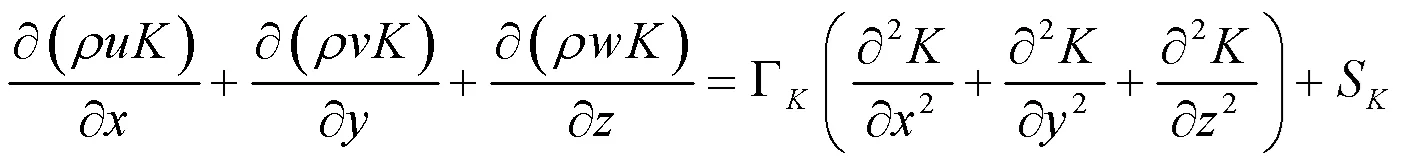

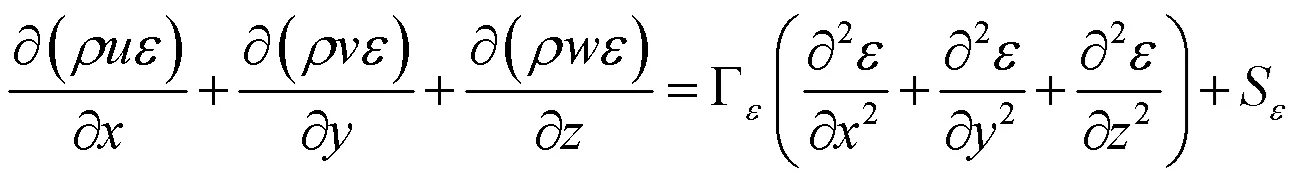

离心泵在进行工作时,其内部的流体流动的雷诺数Re达到了4000以上,所以在进行流体流动模拟时需要用-湍流模型。同时离心泵里面一般都是水,可将其视为连续、稳定、不可压缩牛顿流体。因此,需要对泵内的流体建立连续性方程、动能方程、湍流能量耗散方程和湍流能量耗散率方程,根据模型方程对泵内流体的流动规律进行研究,具体的方程如下所示:

1.1.1 连续性方程

1.1.2 动量方程

1.1.3 湍流能量耗散方程和能量耗散率方程

1.2 离心泵结构和模拟方法

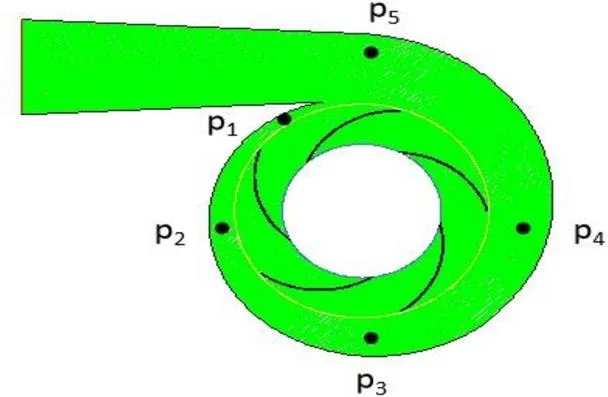

本文模拟的离心泵为农业中常用的种类,具体尺寸为:导叶直径为112 mm,168 mm。叶轮数量为5个,具体的离心泵结构如图1所示。采用的网格划分方法是非结构化网格,由于叶轮处流体流动较为复杂,因此在叶轮部分进行了网格加密,使用动网格计算叶轮处的叶片转动。模拟时采用的流体是水,进口流速分别为1.44 m·s-1、1.81 m·s-1和2.17 m·s-1,转速分别为900 rpm、1200 rpm、1500 rpm。模拟计算时采用的边界条件和初始条件如表1所示。图中P1-P5为离心泵中的监测点位置。本文模拟采用的边界条件是:速度入口、压力出口(P表压=0)、壁面处采用无滑移边界。

图 1 离心泵模型

2 结果与分析

2.1 网格大小对模拟结果的影响

在CFD模拟中网格的大小关乎计算的准确性,因此本文画了3个大小不同的计算网格对离心泵为流体流动进行模拟研究。各种网格尺寸大小下,离心泵的效率和扬程如表1所示。由表2可见,不网格大小模拟效率和扬程大小基本一致,而且与实测值离心泵的基本参数保持一致。因此,模拟过程采用的模型准确,可很好地反映离心泵内的流体流动,同时网格尺寸对模拟结果影响较小。后文的模拟中采用的网格尺寸为导叶部分1 mm,叶轮部分2 mm。

表 1 不同网格大小计算结果

2.2 转速对离心泵内流体流动影响

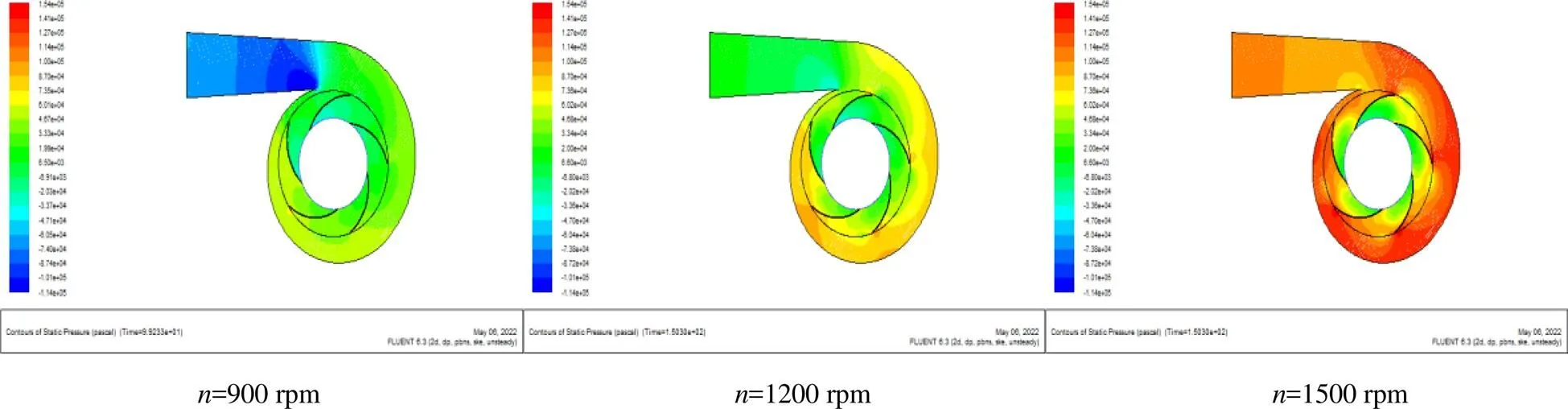

图2所示的是不同转速下离心泵内的压力分布。由图可见叶片处由于高速旋转,压力较低,利于将液体吸入泵中,每个叶片的后侧压力要小于前侧压力。流体经过叶片之后进入泵壳之后压力有所增加,转速越大泵壳中的流体压力越大,这主要是由于转速越高,提供给流体的能量越大。当流体到达出口附近时压力快速降低,主要是通道的面积增加。

图 2不同转速下离心泵内的压力分布

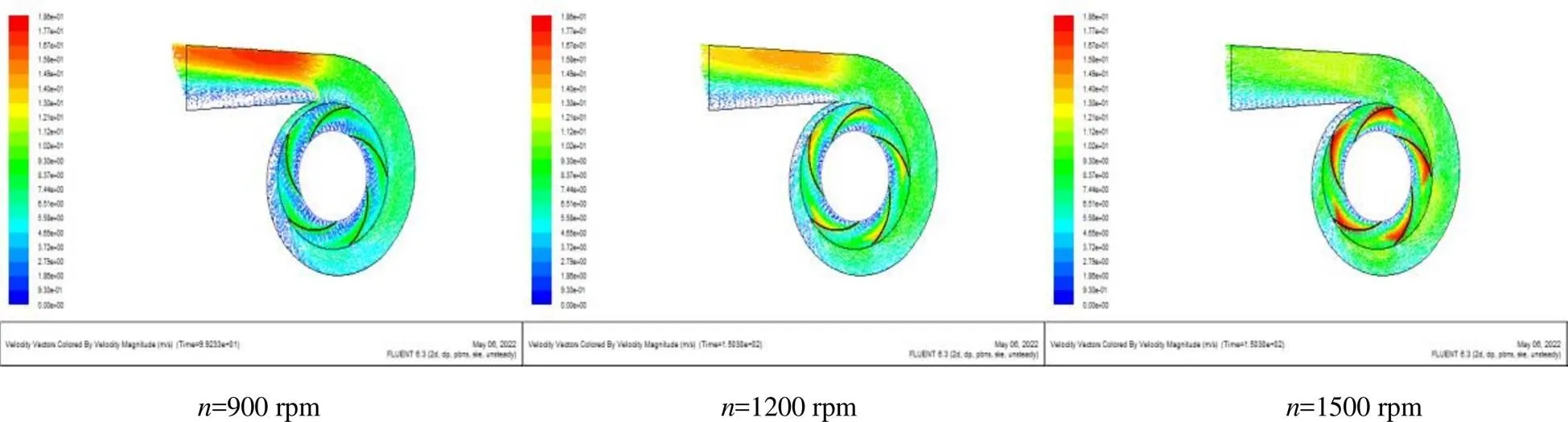

图3所示的是不同转速下离心泵内的速度分布。由图可见,入口处流速较小,经过叶片的旋转加速,流体的速度有所增加,而且叶片后侧的流速要大于前侧,主要是由于叶片的旋转带动作用引起的。流体进入泵壳之后流速逐渐增加,叶片的旋转带动下,出口的上部流速较大。

图 3 不同转速下离心泵内的速度分布

图4所示的是不同转速下离心泵内的速度矢量分布。由于叶片旋转形成的低压区,流体被吸入泵中,在叶片高速旋转的带动下,泵转速越大叶片周围的流体速度越大。流体离开叶片去进入泵壳中,沿着泵壳的旋转方向进入出口位置,最终沿着出口管路离开泵。

图 4 不同转速下离心泵内的速度矢量分布

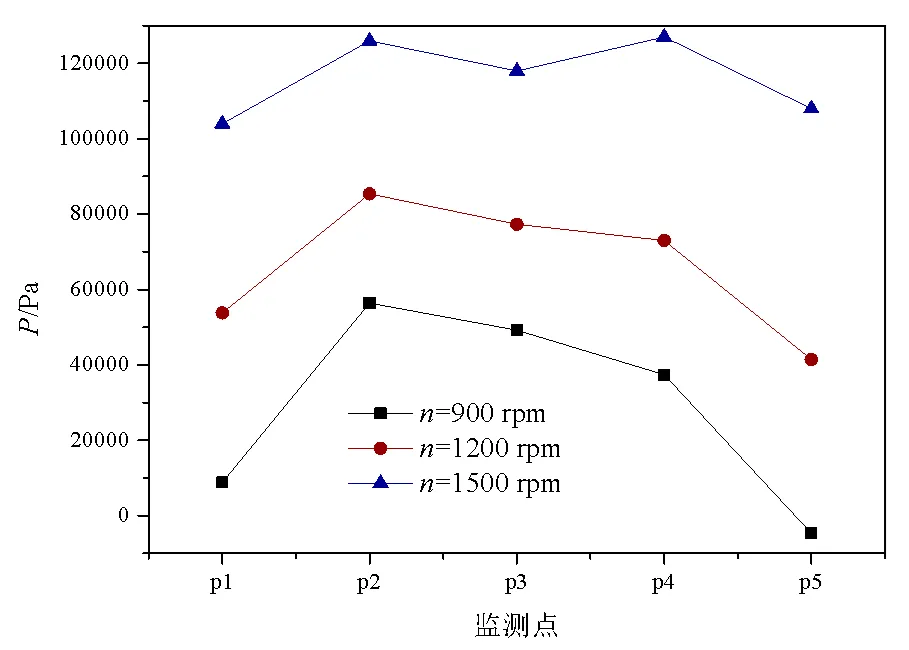

图5所示的是离心泵中多个特殊位置处的压力大小比较。由图可见,从监测点p1到p5泵内的压力先增大后减小。因为p1点最靠近叶片的旋转区,因此压力较小。随着流体往出口方向流动,流道面积越来越大,因此泵内的压力逐渐减小。泵转速越大泵内监测点处的压力越大,主要是转速大使监测点处流体流量大。

图 5 离心泵特殊位置处压力大小比较

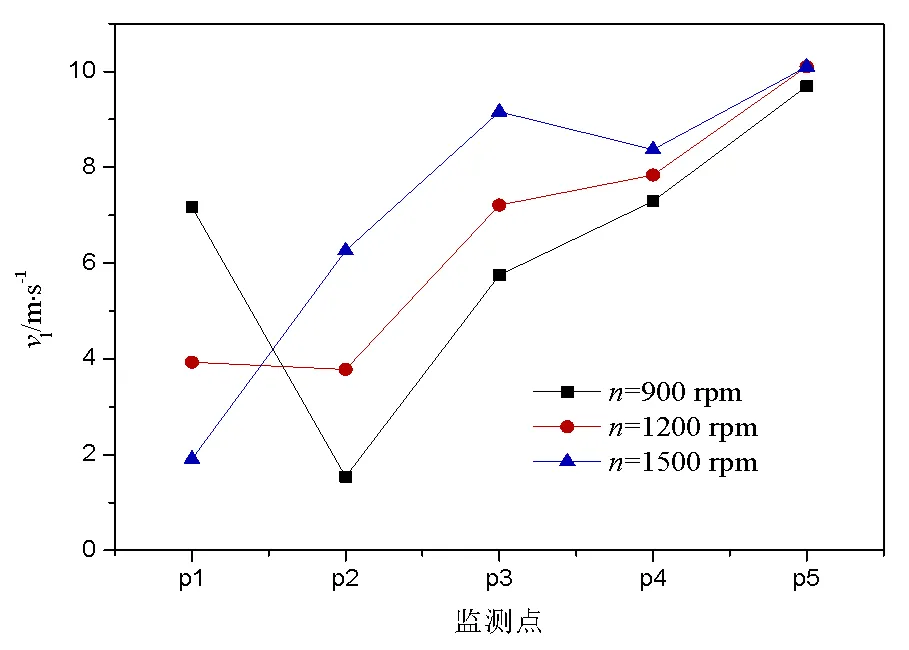

图6所示的是离心泵中多个特殊位置处的速度大小比较。由图可见,除了转速为900 rpm以外,其他两个转速条件下,监测点p1到p5的流体速度逐渐增加,这主要是在叶片的作用下,泵内流体逐渐被加速。而在低转速下,泵内叶片的加速能力有限,导致距离叶片最近的位置p1处的速度最大。同时,不同转速下,泵出口附近的流体速度相差较小。因此在使用离心泵给农田灌溉的时候要选择适中的泵转速,这样既可以保证一定的灌溉速度,同时也可减少泵的能耗。

图 6 离心泵特殊位置处速度大小比较

2.3 流速对离心泵内流体流动影响

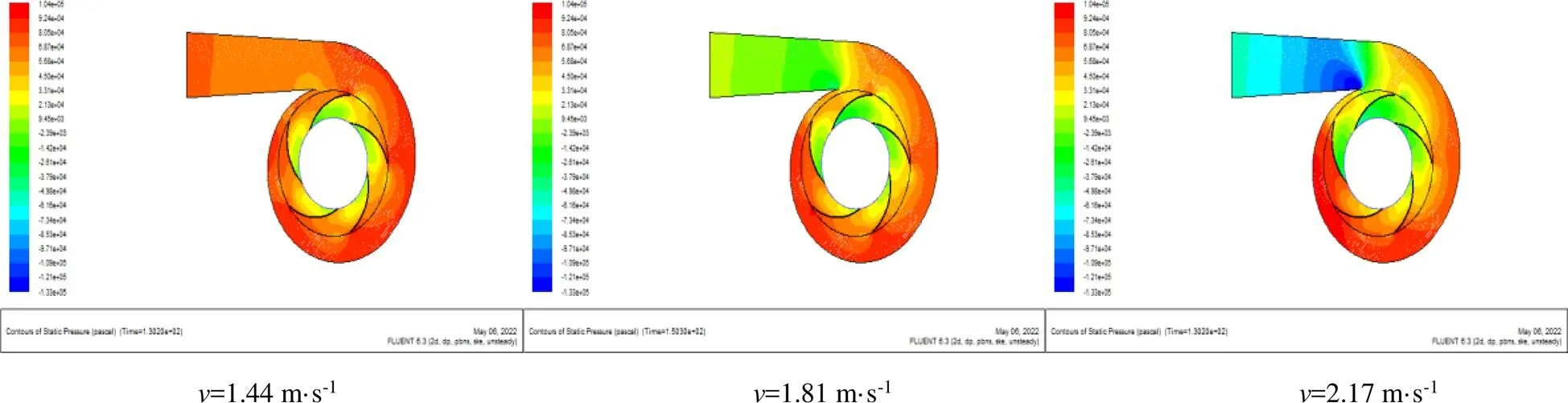

图7所示的是不同流速下离心泵内的压力分布。由图可见,不同的入口流速下,叶片附近的压力差异较小,主要是因为流速小则流体流量小,相同的转速下,叶片带动流体流动的能力越强,而流速较大时流体流量大,叶片带动流体流动需要更多的能量。因此,叶片附近的压力基本相同。随着流体往泵的出口流动,大流速下泵出口处流体流速较大,泵内出口处的压力较小。

图 7 不同流速下离心泵内的压力分布

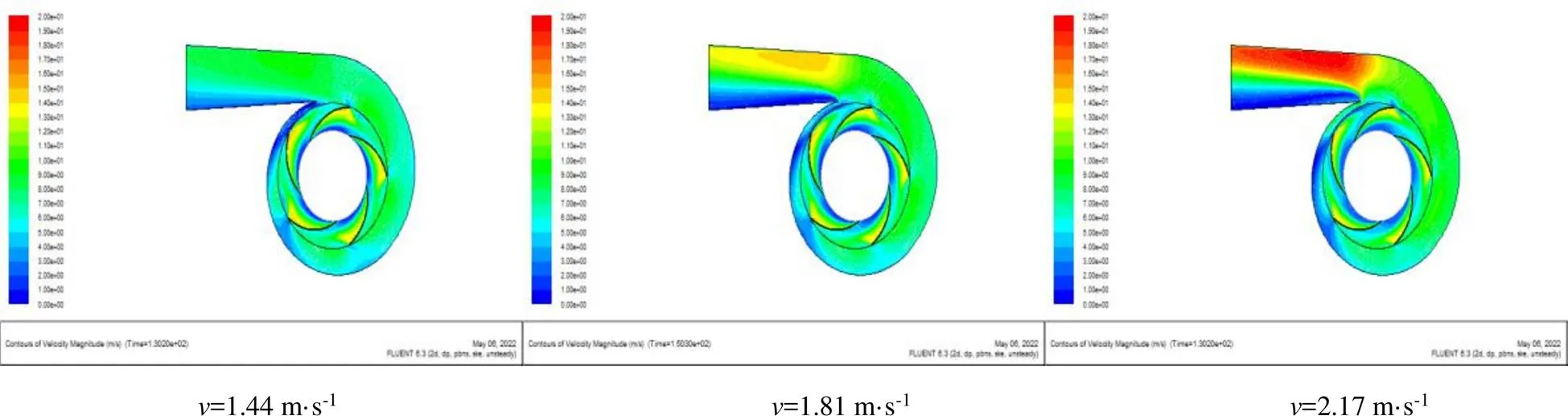

图8所示的是不同流速下离心泵内的速度分布。由图可见,不同的入口流速下,叶片附近的流体速度差异较小,主要是因为流速小则流体流量小,相同的转速下,叶片带动流体流动的能力越强,而流速较大时流体流量大,叶片带动流体流动需要更多的能量。因此,叶片附近的流体速度基本相同。随着流体往泵的出口流动,由于流速大造成的流量大使泵出口处流体的速度变大。

图 8 不同流速下离心泵内的速度分布

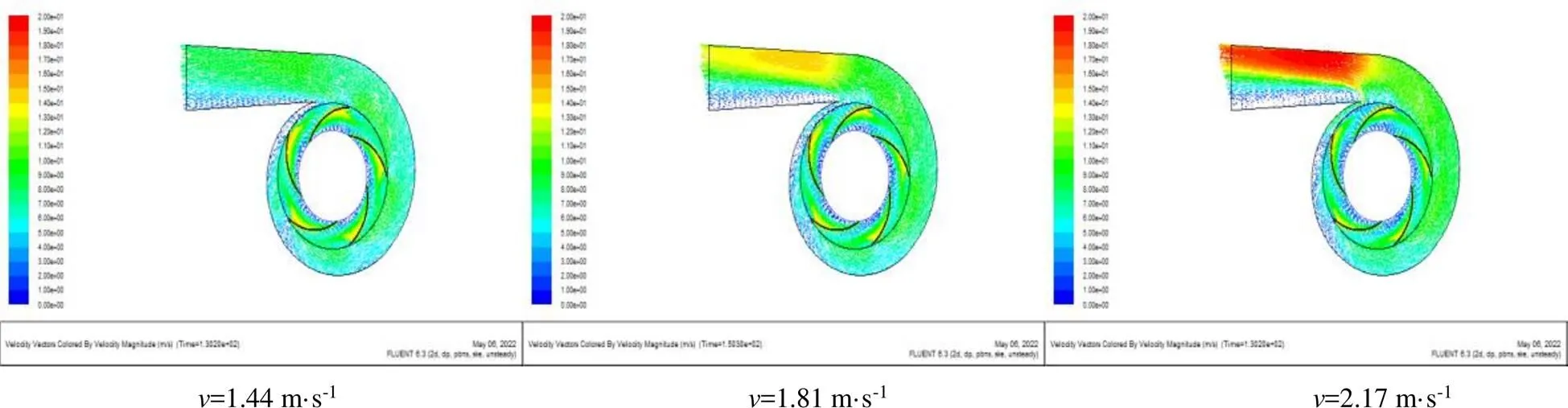

图9所示的是不同流速下离心泵内的速度矢量分布。不同入口流速下,泵的转速一致,叶片附近的流体沿着叶片进入泵壳。由于叶片的旋转作用,使得流体在泵出口管路的上方聚集,沿着管路上部离开泵,此时会有一定的流体能量损耗。因此,在选择入口流速时,需要选在适中值,避免出现大量流体碰撞泵壁而增加能耗。

图 9 不同流速下离心泵内的速度矢量分布

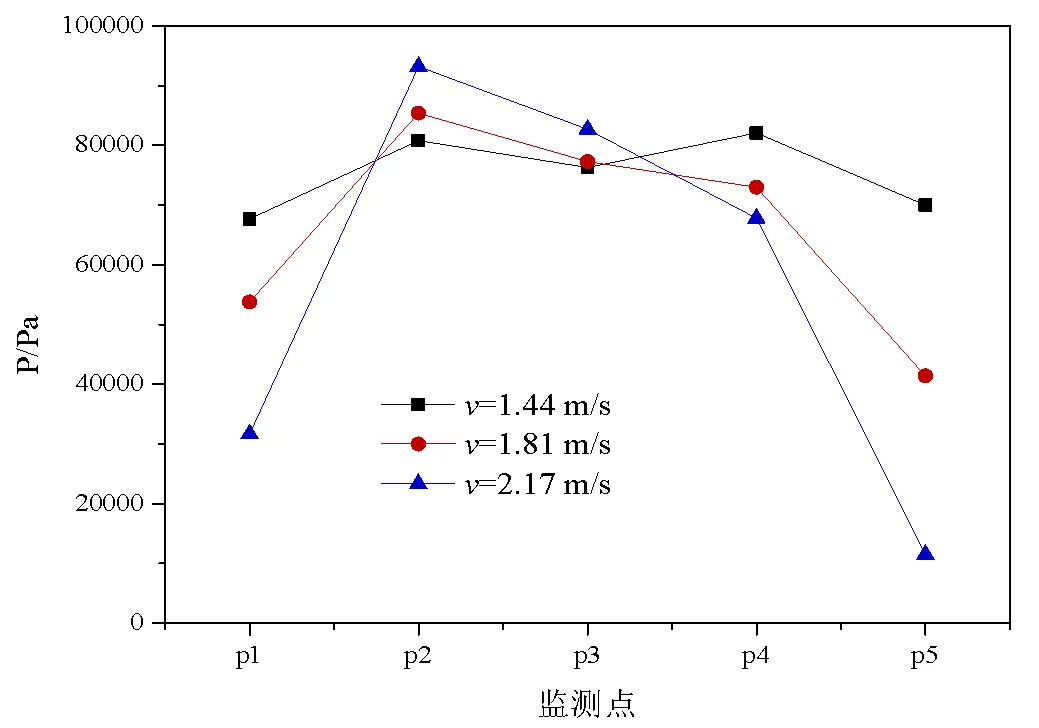

图10所示的是离心泵中多个监测点处的压力大小比较。由图可见,从监测点p1到p5泵内的压力先增大后减小。因为p1点最靠近叶片的旋转区,因此压力较小。随着流体往出口方向流动,流道面积越来越大,因此泵内的压力逐渐减小。不同流速下,监测点p2-p4的压力差异较小,仅在p1和p5处的压力差异较大。

图 10 离心泵监测点处压力大小比较

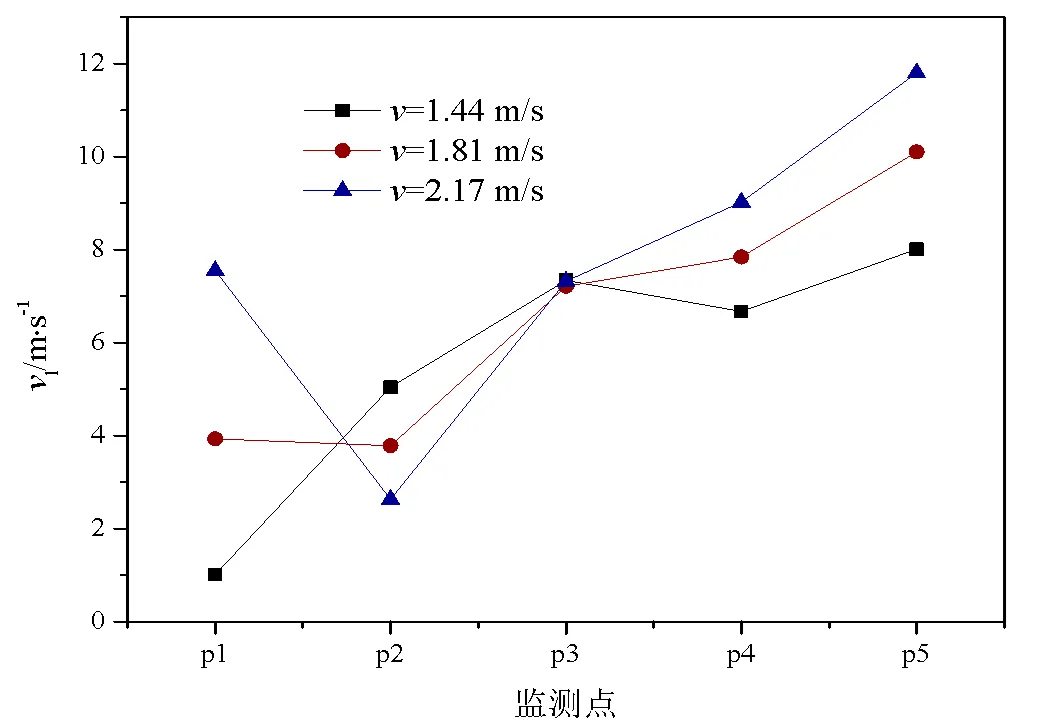

图11所示的是离心泵中多个监测点处的速度大小比较。由图可见,除了入口流速为2.17 m/s以外,其他两个流速条件下,监测点p1到p5的流体速度逐渐增加,这主要是在叶片的作用下,泵内流体逐渐被加速。而在高入口流速下,泵流体量大,距离叶片最近的位置p1处的速度最大。同时,不同转速下,泵出扣附近的流体速度相差较大。因此在使用离心泵给农田灌溉的时候要选择适中的入口流速,这样既可以保证一定的灌溉速度,同时也可减少泵的能耗。

图 11 离心泵监测点处速度大小比较

3 结 论

本文利用CFD软件对农用离心泵内的流体流动规律进行研究。研究发现每个叶片的后侧压力要小于前侧压力,流体经过叶片之后进入泵壳之后压力有所增加,转速越大泵壳中的流体压力越大,当流体到达出口附近时压力快速降低。入口处流速较小,经过叶片的旋转加速,流体的速度有所增加,而且叶片后侧的流速要大于前侧,主要是由于叶片的旋转带动作用引起的。流体进入泵壳之后流速逐渐增加,叶片的旋转带动下,出口的上部流速较大。随着流体远离叶片流体速度逐渐增加,不同转速下泵出口附近的流体速度相差较小。使用离心泵给农田灌溉的时候要选择适中的泵转速,这样既可以保证一定的灌溉速度,同时也可减少泵的能耗。不同的入口流速下,叶片附近的流体速度差异较小。随着流体往泵的出口流动,由于流速大造成的流量大使泵出口处流体的速度变大。不同转速下,泵出扣附近的流体速度相差较大。因此在使用离心泵给农田灌溉的时候要选择适中的入口流速,这样既可以保证一定的灌溉速度,同时也可减少泵的能耗。

[1] Singh VK, Han X, Kang Y,. Upgradation in efficiency of centrifugal pump [J]. Asian Journal of Multidimensional Research, 2021,10(12):598-603

[2] Al-Obaidi AR. Numerical investigation on effect of various pump rotational speeds on performance of centrifugal pump based on CFD analysis technique [J]. International Journal of Modeling, Simulation, and Scientific Computing, 2021,12(5):2150045

[3] Markus H, Michael M, Dominique T,. 3D simulation of gas-laden liquid flows in centrifugal pumps and the assessment of two-fluid CFD methods [J]. Experimental and Computational Multiphase Flow, 2021,3:186-207

[4] Rosa HMP, Emerick BS. CFD simulation of a centrifugal pump impeller with variations of number of blades [J]. The Journal of Engineering and Exact Sciences, 2018,4(2):220-224

[5] 李静.基于CFD-DEM全耦合方法的固液两相流输送离心泵内部流动和磨损研究[D].镇江:江苏大学,2021

[6] 黄凯.基于CFD-DEM耦合计算的离心泵性能研究及优化设计[D].镇江:江苏大学,2021

[7] 张启华,张为栋,闫召旭,等.离心泵内纤维悬浮流的PIV实验及CFD-DEM模拟研究[J].中国造纸学报,2021,36(1):34-43

[8] 高超丹,符向前,贾梧桐,等.基于CFD的双吸离心泵水沙两相流压力脉动特性研究[J].中国农村水利水电,2017(10):223-228

[9] 刚鹏,王彦伟.基于CFD的离心泵流场数值模拟[J].化学工程与装备,2021(3):6-8

[10] 张绒,彭建锋,赵藤,等.基于CFD的离心泵三维内流场的数值模拟[J].内燃机与配件,2019(14):95-98

[11] 韩娜.基于CFD技术的离心泵出口流态模拟及分析[J].农机化研究,2018,40(9):34-38

[12] 李林军,王建国.离心泵水力设计及流固耦合数值模拟[J].中国农村水利水电,2017(5):193-197

[13] 郭义航,袁寿其,骆寅,等.基于CFD的离心泵叶片水力矩非定常特性[J].排灌机械工程学报,2016,34(6):470-476

[14] 赵伟国,盛建萍,杨军虎,等.基于CFD的离心泵优化设计与试验[J].农业工程学报,2015,31(21):125-131

[15] 赖天伟,杨山举,张兴群,等.直叶片离心泵内R134a流动与空化特性的CFD分析[J].化工学报,2014,65(S2):45-51

[16] 吴大转,杨帅,许斌杰,等.开式叶轮离心泵性能的CFD模拟方法[J].机械工程学报,2014,50(5):211

[17] 袁丹青,陈冠男,陈亚卓,等.基于CFD的多级中开式离心泵流场分析[J].中国农村水利水电,2013(8):172-177

Simulation of Fluid Flow Characteristics in Agricultural Centrifugal Pump

WANG Mei, SONG Zhi-yuan*

541000,

In this paper, CFD simulation technology is used to study the flow law of the pump under different rotational speeds and inlet flow rates. The mesh size used in the simulation has little influence on the results, and the simulation results are verified by the actual values. It is found that under different rotational speeds and flow rates, the fluid velocity near the blade is larger when driven by blade rotation, and decreases when it flows near the outlet. Because the fluid flow in the pump is driven by the blade, the influence of rotational speed on the fluid flow in the pump is obviously greater than that of the inlet velocity. When selecting the centrifugal pump and setting the operating conditions, the speed of the centrifugal pump should be moderate, so as not to avoid energy loss caused by fluid collision. And the inlet flow rate should be moderate, reduce the energy consumption of the blade centrifugal pump and improve efficiency. The results of this study can provide some guidance for the design and use of centrifugal pumps and promote the implementation of agricultural irrigation water saving goals.

Centrifugal pump; flow characteristics; flow simulation

S277.9

A

1000-2324(2022)03-0484-07

10.3969/j.issn.1000-2324.2022.03.022

2022-03-24

2022-05-17

国家自然科学基金(62071135);广西科技重大专项资助项目(创新驱动发展专项)(桂科AB17292058)

王玫(1963-),女,博士,教授,博士生导师,主要研究方向是音视频信息感知与处理. E-mail:404128515@qq.com

Author for correspondence. E-mail:songzywangm@163.com