湿法炼锌净化渣有价金属综合回收生产实践及改进*

胡智润,高秀雄,潘 辉,朱北平

(云锡文山锌铟冶炼有限公司,云南 马关 663701)

湿法炼锌的主要工序有焙烧、浸出、净化、电积[1-3]。净化工序产出的一段净化渣(铜镉渣)、二段净化渣(钴渣)含大量未反应的锌粉,平均含Zn超过40%,铜、镉、钴等有价金属也富集在一二段净化渣中。国内小规模的炼锌企业因为技术水平原因及量小原因,大都没有对净化渣的有价金属进行回收,而是直接以中间渣进行外卖[4-6]。国内如株洲冶炼厂、驰宏会泽冶炼厂、西北铅锌冶炼厂等大型冶炼厂都对净化渣的有价金属进行回收,普遍采用的是全湿法工艺[7-8],提高了锌的回收率及对其他有价金属进行了有效的回收,极大地提高了经济效益。某公司年产锌锭10万t以上,净液工序三段净化过程全部采用锌粉净化,每年会产生大量的净化渣,为了提高公司的经济效益,提高有价金属回收率,针对净化渣的有价金属综合回收生产实践情况进行讨论。

1 原料

在年产10万t锌锭的规模下,净化一段渣的量约3 000干t,净化二段渣的量约4 500干t。净化一段、二段渣中的Zn、Cu、Cd、Co等元素主要以金属单质形式存在,少量以氧化物及硫酸盐形式存在,产出的净化一段渣、二段渣的化学组成成分见表1所示。根据所产净化一段渣、二段渣的渣量及化学组成,可计算出一年产出的净化一段渣、二段渣中含有价金属Zn:3 400 t,Cu:900 t,Cd:330 t,Co:16 t,具有较大的回收价值。

表1 净化一段、二段渣化学成分表Tab.1 Chemical composition of purification slag in first and second section %

2 工艺介绍

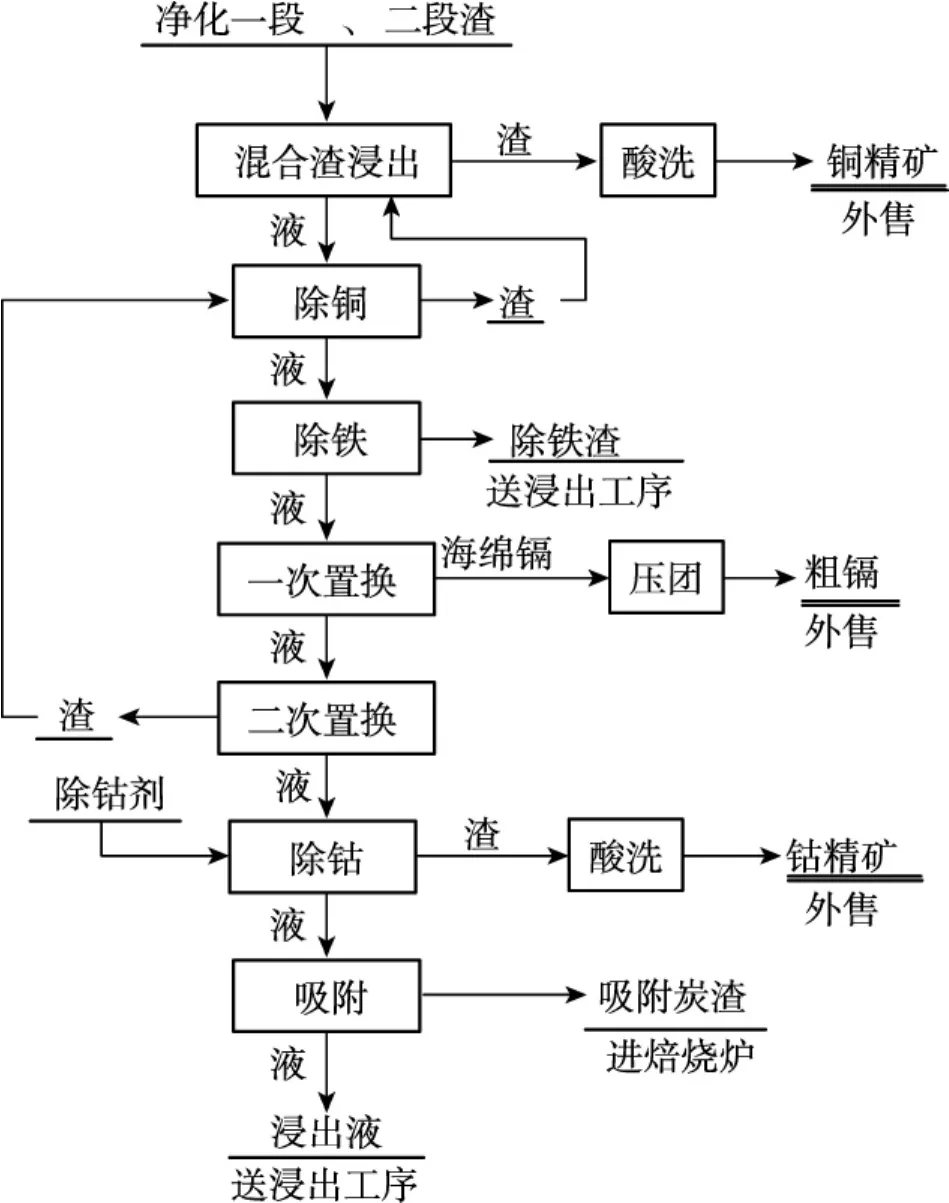

对净化一段、二段渣有价金属综合回收的工艺采用行业内普遍采用且成熟的全湿法工艺,并且某些工艺上进行了优化并取得较好的效果,净化一段、二段渣有价金属综合回收工艺流程简图见下图1所示。

图1 综合回收工艺流程图Fig.1 Process flow chart of comprehensive recovery

1)净化渣的浸出过程。净化渣中的Zn、Cd、Co等有价金属主要以金属单质的形态存在,用废液对净化一段、二段混合渣进行浸出,渣中的Zn、Cd、Co、Ni、Fe等进入溶液,然后通过压滤机进行液固分离,混合渣浸出滤液进行下一步除铜,因为Cu不与稀硫酸反应而留在浸出渣中,浸出渣经酸洗,酸洗过程为加入洗水和废液,酸洗终点pH控制为1.5~3.0,酸洗后得到含Zn、Cd等杂质较低的铜精矿,铜精矿作为炼铜的原料直接外售。浸出过程主要化学反应式如式(1)~式(2):

2)除铜过程。因为铜渣酸洗滤液返回混合渣浸出,为确保镉饼的质量,需要进行除铜操作,利用碎镉渣、二次置换渣和锌粉进行除铜,利用碎镉渣、二次置换渣的Cd和锌粉作为还原剂,将混合浸出液中的Cu2+还原除去,除铜后液含铜控制在20 mg/L以下。除铜过程主要化学反应式如式 (3):

3)除铁过程。为保证镉饼的质量,对浸出液需进行除铁处理,通过加入石灰石浆中和pH至5.0后通过加入双氧水氧化,将铁、砷等除去,控制除铁后液Fe含量在20 mg/L以下。除铁过程主要化学反应式如式(4)~式(5):

4)一次置换过程。利用标准电极电位较负的金属Zn来置换溶液中标准电极电位较正的金属Cd离子,产出合格的海绵镉,压团成镉饼外售。一次置换过程主要化学反应式如式(6):

5)二次置换过程。为保证除钴效果,需将除钴前液的Cd除至50 mg/L以下,加入过量锌粉除镉,置换原理同一次置换;

6)除钴吸附过程。在一定的pH条件下,添加除钴剂与钴反应生成络盐沉淀,将钴除到10 mg/L以下;对除钴后液加活性炭进行吸附,吸附残留的除钴剂有机物及中间产物,控制除钴吸附后液含油小于2 mg/L,使满足返回主系统对杂质的要求,降低对电解的影响。除钴过程主要化学反应式如式(7):

7)工艺改进前生产存在的问题。生产初期存在诸多问题,存在除铁矿浆压滤困难、一次置换产出的海绵镉质量差难以压成团、二次置换锌粉用量大、除钴过程除钴剂用量高且除钴效果不稳定等问题,严重制约了生产的正常运行,需要对相关工艺采取技改措施,以满足生产要求。

3 工艺技术改进情况

1)除铁过程的改进。改进前:原先除铁的方式为先加双氧水氧化后再加石灰石浆中和,使铁生成胶体沉淀除去,但由于这种除铁方式生成的氢氧化铁胶体难压滤,严重制约生产的进行。改进方法:先加石灰石浆调pH至5.0后缓慢加入双氧水氧化的方式,pH不够再补加石灰浆调pH至5.0,用定性的方法来快速判断除铁后液含Fe是否合格。Fe离子定性分析方法为:取10 mL除铁滤液,依次滴入3滴H2O2、3滴硝酸、3滴饱和硫氰酸铵,轻微震荡摇晃,溶液呈无色或淡黄色则含Fe合格,溶液呈红色则含Fe不合格。改进后效果:铁沉淀的渣性得到改变,由生成Fe(OH)3胶体转变为生成类针铁矿,改进后矿浆过滤性能明显好转,渣明显变干、渣饼厚度明显增加,除铁矿浆压滤速度提高一倍以上,满足了生产的需求;

2)一次置换的改进。改进前:①搅拌电机为非变频电机,不能调转速,从加入锌粉开始到反应结束一直以高频率运行;②加锌粉前不调pH,pH5.0直接加锌粉进行置换,使得锌粉的活性不高;③做槽过程中底部通压缩风;④一次置换后液含Cd控制在500 mg/L左右;以上因素造成产出的镉绵细碎,不容易压成团,压出的镉饼质量差(含Cd<80%),镉绵返回率高达50%。改进方法:①电机更换为变频电机,加锌粉时把转速调低,锌粉加完再调稍调高转速;②加锌粉前把pH调成3.0,提高锌粉的活性;③停止底部压缩空气的通入;④提高一次置换后液含Cd,把一次置换后液含Cd控制在(1~2)g/L。改进后效果:产出的镉绵明显变大,镉绵较容易压成型,镉饼的质量变好(含Cd>85%),镉绵返回率降低至10%以下,基本只有压团机挤出的小部分需返回;

3)二次置换的改进。改进前:①一次置换后液泵入二次换槽后一直开启搅拌,再取样化验化验二次置换前液含Cd,待结果出来后再加锌粉除Cd,出现锌粉加入过量系数高达理论量的1.8倍仍不能把Cd除至50 mg/L以下,严重提高了生产成本;②二次置换过程中一直通蒸汽保温,温度控制在65℃左右。改进方法:①取样前5 min开启搅拌,取完样后停止搅拌,待二次置换前液Cd化验结果出来开始加锌粉做槽再开启搅拌;②将反应温度降低,控制在(55~60)℃。改进后效果:改进后二次置换锌粉加入过量系数由理论量的1.8倍降至1.2倍,后液含Cd稳定的降低至50 mg/L以下,明显地降低了成本;

4)除钴的改进。改进前:①除钴剂直接以粉末状加入除钴槽,出现加入不均匀冒黄烟与除钴用量大的情况;②除钴剂加入前不调pH;出现除钴效果不稳定,一次性做槽合格率在50%左右,需要频繁的二次做槽,极大地降低了生产效率。改进方法:①除钴剂加入前调pH至4.0左右;②除钴剂改为用水调浆后加入。改进后的效果:解决了改进前冒黄烟的问题及降低了除钴剂的用量,用量由改进前的14Co+6Ni+3Cd降低为12Co+6Ni+3Cd,且除钴效果稳定,一次做槽成功率提高到85%以上。

4 有价金属回收的情况

经统计计算,综合回收净化一、二段渣一年可以回收铜精矿1 400干t,钴精矿100干t,粗镉400干t,送出66 000 m3合格的吸附后液回主系统回收Zn,其主要产出情况见下表2所示。通过控制铜渣酸洗液固比和酸洗时间使铜精矿含Zn低于2.0%,大大降低了铜精矿中带走的Zn损失,提高了铜回收率。粗镉中含Zn平均约3.5%,同行业粗镉含Zn约8%,粗镉低含Zn提高了镉饼的质量。一年来通过回收Cu、Cd、Co产生的经济效益约5 000万元。

表2 综合回收主要产出情况表Tab.2 Main output situation of comprehensive recovery

5 结语

1)采用全湿法工艺回收湿法炼锌一段、二段净化渣中的有价金属是可行的,回收后的镉团含Cd为88%、铜精矿含Cu为67%、钴精矿含Co为9.0%、吸附后液含Zn大于100 g/L;

2)除铁过程改为先加石灰石浆中和后加双氧水氧化,明显改善除铁矿浆的过滤性能;

3)一次置换过程通过调整搅拌转速、溶液pH、停止压缩风的通入、提高后液含Cd,海绵镉的含Cd由低于80%提高至85%以上,镉返回率由50%降至10%以下;

4)改变二次置换过程的取样操作和降低反应温度,避免了Cd在高温搅拌过程中不断复溶对化验结果造成的影响,使锌粉加入过量系数由理论量的1.8倍降至1.2倍;

5)除钴过程通过调整pH至4.0并把除钴剂用水调浆后加入,除钴剂用量由14倍Co量降低为12倍Co量,且除钴效果稳定。