波形钢腹板连续刚构桥悬臂施工技术研究

樊江FAN Jiang

(中国铁建昆仑投资集团有限公司,成都 610000)

1 概述

云南省墨江至临沧高速公路地约科1 号大桥为3×30m+72m+125m+72m+3×30m 波形钢腹板连续刚构桥+预应力混凝土连续T 形梁桥,桥梁全长455m,为跨谷高架桥,桥面距离谷底最大高差108.059m。采用16~25mm 厚度的,材质为Q345C 钢的1600 型波形钢板制作波形钢腹板。采用体内预应力与体外预应力相互结合的方式设置预应力。

相较于传统预应力混凝土箱梁桥主梁自重的30%~40%的主梁自重来自混凝土腹板,波形钢腹板桥梁在桥梁上部结构自重占比得到了极大的减轻。而且波形钢腹板具备折叠效应,不承受轴向力和弯矩,且具有很高的抗剪屈曲性能。根据这些特性,波形钢腹板在预应力混凝土桥梁中的应用不仅极为合理,而且其能够承担足够的剪力,在混凝土顶板以及底板的预应力效率提高方面有突出表现。另外施工过程中,像腹板的模板这些传统的施工步骤的减少,促使现场的工程量得到了极大的减轻。但与传统的预应力混凝土箱梁相比,波形钢腹板面外方向的刚度存在不足的缺点,为了防止截面变形,曲线桥或斜桥在适当的间隔范围内需要设置横隔板。例如在曲线桥中波形钢腹板的最小平面弯曲半径达到140m。

2 悬臂施工技术研究

2.1 0#块施工

地约科大桥施工采用挂篮对称悬臂平衡浇筑方式,在悬浇过程中,遵循对称、均衡、同步的原则,两端不平衡重量最大不超过一个梁端的底板自重。

桥墩施工完成后,在墩顶旁搭托架浇筑箱梁0#块,因0#块存在结构和受力情况复杂,且纵向及竖向预应力管道集中,钢筋密集,混凝土方量大等特点。为避免出现有害裂缝,保证施工质量,浇筑过程中需控制混凝土水化热带来的影响,且分层浇筑时还需合理明确分层位置,尽量缩短各层混凝土浇筑时间差,以防止因各层混凝土收缩不均衡导致的混凝土开裂的情况出现,另外0#块内外的浇水养生也同样要注意,对块件内的通风降温要加强,避免因内外温差过大造成混凝土开裂

2.2 挂篮设计及拼装

整个挂篮施工全程分为四个内容:挂篮加工、挂篮安装、挂篮加载试验、挂篮施工监控。因挂篮属于特殊构件,存在长时间且反复使用的特点,因此挂篮主要受力系统构件全部交由专业钢结构加工厂家进行加工,其余配件和模板等均由本公司内的专业加工人员在工地现场加工。

挂篮拼装的顺序是:安装波形钢腹板间临时支架→铺设四氟滑板轨道→安装挂篮前、后支点(临时稳固)→连接纵梁→前、后上横梁→吊杆→前、后下横梁→底纵梁→模板。

特别要注意,支点与连接纵梁、前后上横梁焊接牢固之前,施工过程中容易倾覆,应采取临时稳固措施。

挂篮要有足够的刚度,在拼装完成后,需要按照图纸逐步的详细检查,尤其是各个结点、销子、锚杆的连接情况,确保拼装稳妥可靠。进行预压测试时,应按其110%需承受的全部荷载进行预压,最大程度的消除非弹性变形,避免因挂篮变形造成块件结合面开裂,并记录弹性变形曲线,确定立模标高和预拱度。

2.3 悬臂浇筑

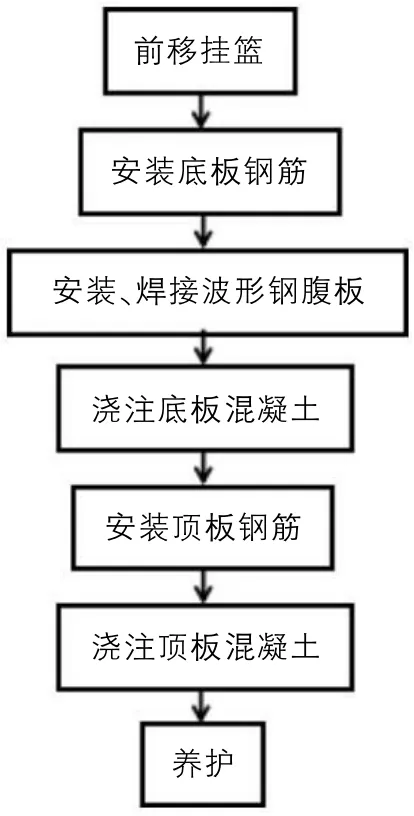

波形钢腹板PC 箱梁桥采用节段悬臂法浇注施工,其施工步骤为图1 所示。

图1 节段悬臂法浇注施工步骤

波形钢腹板箱梁桥悬臂浇注一般多用菱形挂篮,但预留了波形钢腹板的吊装设备与空间。借助其上翼缘板与下缘混凝土突缘,波形钢腹板也可以成为节段悬浇的工作平车承重结构。

悬臂浇注用挂篮设计要求类同PC 箱梁桥的节段悬浇挂篮,唯应注意波形钢腹板吊装定位系统的设计、钢-混凝土连接处混凝土施工以及混凝土横隔施工等不同之处。

悬臂块件浇筑时,为防止新旧混凝土接缝处出现竖向接缝,应由悬臂端向已浇筑块件方向浇筑混凝土。在混凝土龄期不低于7 天且其强度达到强度等级的90%及以上时方可施加预应力。

2.4 箱梁合龙施工

箱梁合龙顺序应先边跨、后中跨,在单T 完成前应提早做好边跨的合龙准备工作,以便单T 完成抢先合龙边跨,尽可能将长悬臂和中跨、边跨合龙避开大风季节。张拉合龙钢束前,应采用加强整跨箱梁顶部的浇水或者覆盖整跨箱梁等措施减少箱梁悬臂的日照温差。

2.5 边跨合龙

合龙前,先安装边跨吊架,两支点分别支撑在边跨现浇段梁端和悬臂端,同时中跨要施加吊架平衡。在边跨、中跨最大悬臂位置同时对称设置1/2 合龙段重量的平衡水箱(或砂箱),浇筑边跨合龙段混凝土时,要同时卸载边跨平衡箱中等量的水(或砂)。

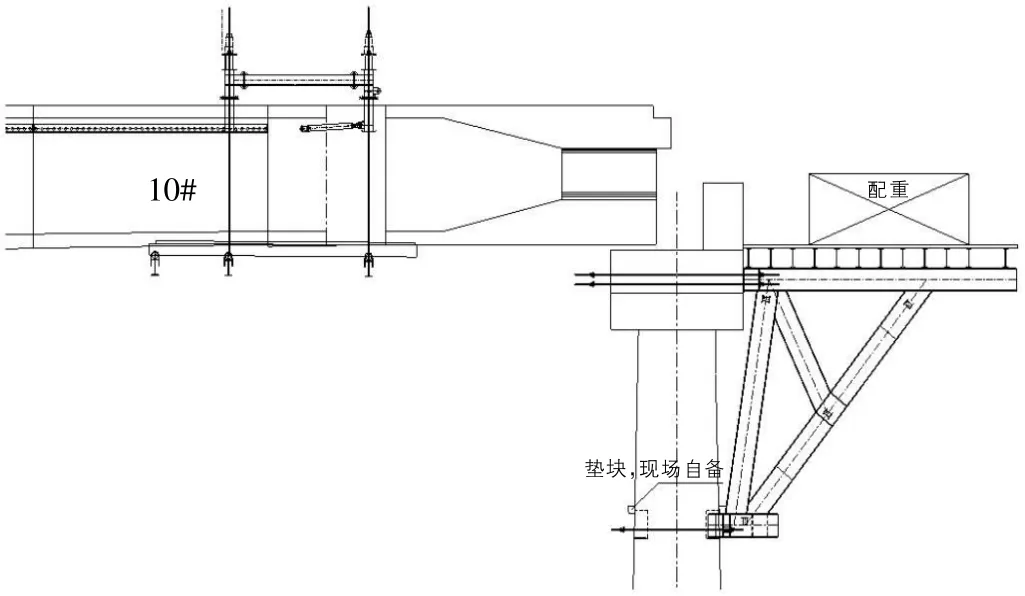

混凝土龄期不低于7 天且其强度达到90%设计强度开始张拉边跨顶板、底板预应力钢束。此时即可拆除边跨合龙段吊架,但需保持等待荷载在原处,以保持T 构悬臂两端平衡,且应保持中跨平衡重不卸载。(图2)

图2 边跨合拢工况图

2.6 中跨合龙

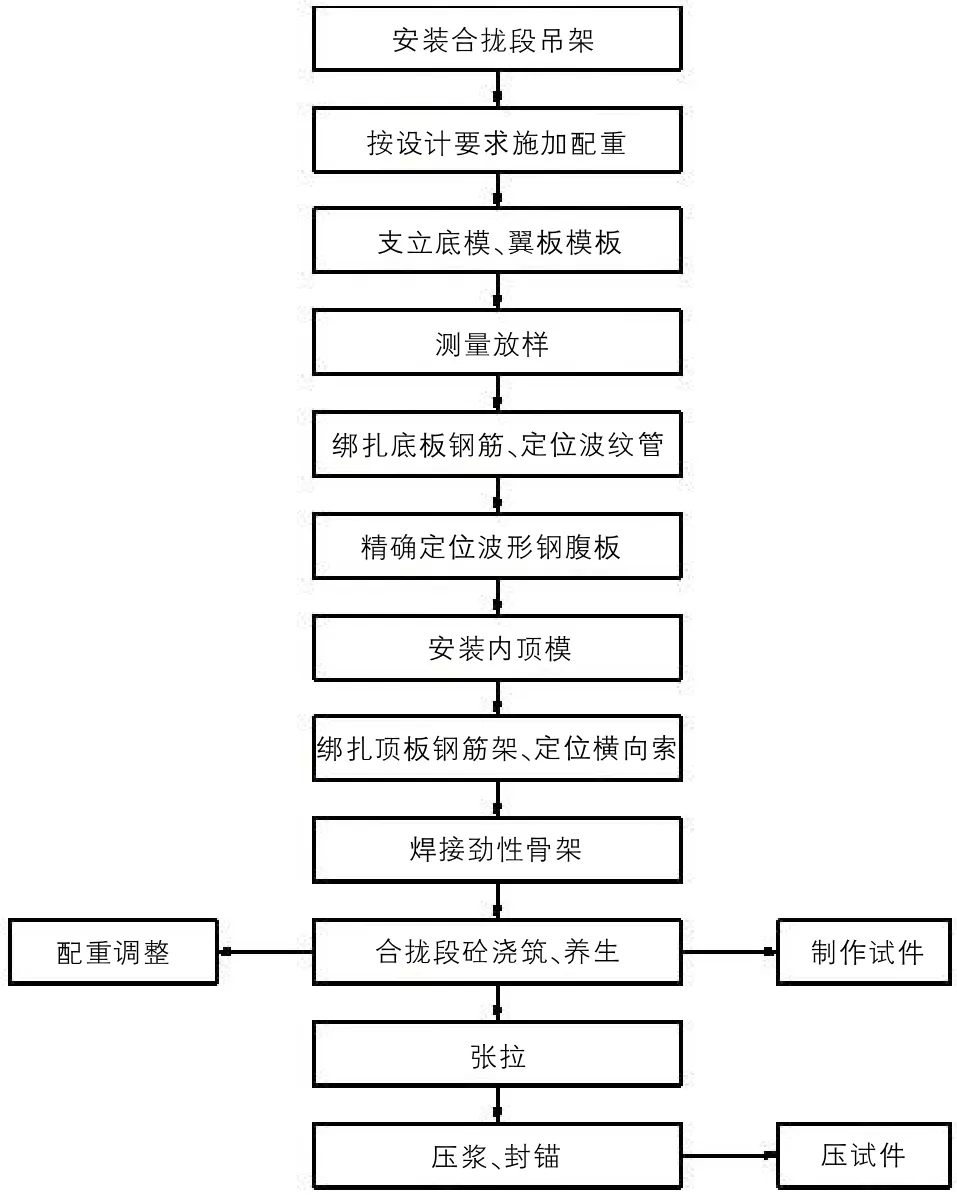

中跨合龙前要采取劲性骨架锁定,安装吊架,两支点分别支撑于两悬臂端。浇筑合龙段混凝土时,应同时卸载中跨平衡箱中等量的水(或砂),混凝土龄期不低于7 天且其强度达到90%设计强度开始张拉边跨顶板、底板预应力钢束。张拉完成后拆除所有吊架、模板及等代荷载。(图3)

图3 合拢段施工工艺流程图

2.7 梁端混凝土施工

混凝土强度不低于90%的设计强度且龄期大于等于7 天才能进行预应力张拉,并且纵向预应力张拉后方可拆模,横向预应力张拉前,箱梁翼缘范围内不得堆载重物,梁端自重误差需严格控制在-3%~+3%范围内。

挂篮的前吊带应采用钢板吊带,严禁采用含碳量高的精轧螺纹粗钢筋等脆性材料,纵梁最大程度上要提高挂篮刚度,不可采用贝雷梁或万能杆件。挂篮自重不得大于最重的悬浇梁段自重的0.5 倍,挂篮前吊带应设置可调节标高的装置,任何梁端混凝土的浇筑全部要求从悬臂端部向已浇筑端顺序浇筑,避免产生竖向裂缝。

3 波形钢腹板施工

3.1 波形钢腹板加工及运输

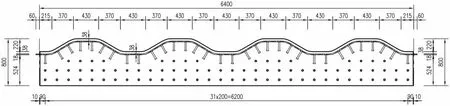

波形钢腹板以压模法加工制作,而结构尺寸的控制在整个加工过程中尤为重要,必须在工厂进行预拼装,确保现场安装时顺利进行。波形钢腹板在运输、储存时可多层叠放,但层数一般要多于5 层,且底层钢板下方应放置与其外形相同的存放垫。(图4)

图4 波形钢腹板底面图

3.2 波形钢腹板的焊接

现场波形钢腹板安装定位后,才可进行节段板之间的立缝焊接。焊接工作开始之前,做焊接工艺评定。可采用全自动焊接小车对贴角焊缝进行无死角焊接。

焊接顺序:①首先固定脚手架,人员穿好安全带。②施焊前对连接贴角面30~50mm 范围内的铁锈、污物等进行清除,直至露出钢材金属光泽。③在施焊周围设立挡风防雨围挡,防止风雨对焊接质量影响。④施焊时严禁在母材的非焊接部位进行引弧。⑤多层焊接宜采用连续施焊且尽量把控好层间温度,在焊完一层焊缝后要及时清除药皮、熔渣、溢流并检查无缺陷后方可进行下一层施焊。

波形钢腹板间的纵向连接,节段内连接可在工厂内完成,节段间的连接在悬浇过程中完成,纵向连接采用双面搭接贴脚焊,施工时采用螺栓进行临时固定,调整到位后焊接。

本桥现场焊接主要以CO2气体保护焊为主,手工焊电为辅的焊接工艺。因CO2气体保护焊主要有以下优点:

①生产率高。CO2气体保护焊的电流密度很大,电弧热量集中,焊丝的融敷很大,远大于焊条电弧焊。

②成本低。CO2气体的来源比较广,价格低廉且能源消耗也少于焊条电弧焊。(电弧热能利用率高实心焊丝基本没有焊渣或焊剂消耗的能量),通常CO2气体保护焊的成本仅为焊条电弧焊的4‰~5‰,是目前廉价的焊接方法。

③焊接变形小。CO2气体保护焊具有热量集中,加热面积小的特点,同时CO2气体从喷嘴焊向焊件,还可以将焊件的一些热量带走,从而使焊接热影响区减小,焊接变形明显减小,尤其在焊接薄板时更为突出。

④抗锈能力强。CO2气体保护焊对铁锈和水分的敏感性比埋弧焊和氩弧焊低,在焊接低合金钢时,不易产生冷裂纹。

3.3 波形钢腹板与混凝土顶、底板的连接

波形钢腹板与顶板间采用开口扳连接,与底板间采用外包式钢板+焊钉连接。施工时要严格保证连接件及相关部位的施工质量,确保箱梁的整体性。在浇筑混凝土前,应仔细检查各连接部位,确保在混凝土浇筑振捣时,连接件位置不出现偏移,如有必要可以采取临时措施加以保证,若偏移超出允许值需及时纠偏。

3.4 波形钢腹板与横梁、跨间横隔板及内衬混凝土的连接

波形钢腹板与横梁及横隔板连接分别采用板连接与焊钉连接的方式,同时设有内衬混凝土的位置,连接方式采用波形钢腹板上设焊钉的方式,本部分混凝土与底、顶板同时浇筑。施工前需进行必要的焊接工艺试验,在试验满足条件后方可进行施工,施工时尽量控制好混凝土振捣棒,避免其与焊钉发生直接碰触。

4 主跨结构施工监控

4.1 主梁挠度监测

在施工监控中,控制成桥现行的主要监测依据来自挠度观测资料。挠度观测需尽量降低温度变化带来的影响,观测时间一般安排在早晨太阳出来前进行,观测过程中对观测时间节点和环境温度进行详细记录。高程观察点需在每个施工块件上布置5 个且保持对称,高程控制点在离块件前端10cm 处使用φ16 圆钢筋进行布置,同时要求垂直方向与顶板的上下层钢筋点焊牢并竖直。测点(钢筋)露出箱梁混凝土表面2cm 且需要磨平并用红油漆标记。

4.2 主跨结构应力监测

选取每幅桥边跨L/4、墩顶、0#块边缘、中跨L/4、11 号块过渡段、中跨合龙段等15 处作为全桥主梁应力控制截面的设置位置;并在靠近支座处、过渡段等位置设置16 处波纹钢腹板剪力监测断面。为应对过渡段底板节段可能发生的应力集中及突变,将过渡段底板混凝土替换为钢板,并对其应力进行加密监测。

4.3 体外束监测

体外束有效索力监测波形钢腹板PC 连续梁桥是一种体内束与体外束结合的结构,因采用波形钢腹板作为腹板,故在结构中不存在腹板束,若过多施加顶板束,底板的拉应力可能会被引出。进行体外束的监测,可以有效地对体外束施加进行判断。本桥体外束检测数量为6 根,每跨选择两根。监测设备拟采用磁通量传感器,用索力动测仪抽样复核。

5 技术成果

施工过程中开展QC 小组活动,提高波形钢腹板安装质量,形成工法。根据监测、计算数据及模型成果,及时调整预拱度及线性数据,为施工做指导。施工完后根据施工过程中的技术资料,监测资料及各方相关专家的意见形成波形钢腹板连续刚构梁的技术报告,并上报有关部门,吸取施工过程中好的有利的施工方法,排除繁琐复杂的步骤,更加优化波形钢腹板连续刚构的施工技术。