地埋式污水处理厂污泥处理车间通风除臭设计

*凌兴安

(上海城投水务工程项目管理有限公司 上海 201103)

地埋式污水处理厂的污泥处理车间建设在地面以下,空间相对封闭,自然通风极差,污泥处理车间在污泥的调理调质、浓缩、脱水干化、转运过程中均会散发大量的臭气,是整个污水处理厂区中恶臭污染物最为集中、浓度最高的区域。因此,污泥处理区域的通风除臭设计是否合理直接影响到污泥处理车间的工作环境,甚至决定着整个污水处理厂工程能否成功。将恶臭污染物从源头进行控制,最大程度地遏制恶臭污染物逸散到车间操作空间内,并对臭气做到应收尽收,在做好臭气收集率的同时,提高除臭设施的运行率和去除率,是地下污水处理厂污泥处理车间通风除臭设计的 关键[1-2]。

1.概述

上海某地埋式污水处理厂是目前国内全流程集约化布置规模最大、“水、泥、气、声”综合治理标准最高的全地下污水处理厂工程之一。近期设计污水处理总量为40万m³/d,污泥处理总量为480t/d(以含水率80%计),处理出水水质执行《城镇污水处理厂污染物排放标准》一级A标准,其中氨氮、总磷达到地表水Ⅳ类水标准。

污泥处理车间采用的是“低温真空脱水干化一体技术装备”(发明专利号:ZL 201210045436.3),将污泥从含水率96%~98%一次性脱水干化至含水率40%以下,该工艺全过程封闭负压运行,脱水干化温度较低,运行过程不存在污泥与设备的相对运动和搅动,无磨损隐患,气态污染物及粉尘的产生量小、无爆炸风险、安全性高[3]。通风除臭设计主要执行上海地标《城镇污水处理厂大气污染物排放标准》(DB31/982-2016)、《恶臭(异味)污染物排放标准》(DB31/1025-2016)、《室内空气质量标准》(GB/T18883-2002)和有关设计规范标准。

2.通风除臭系统设计

(1)通风除臭系统设计范围及规模

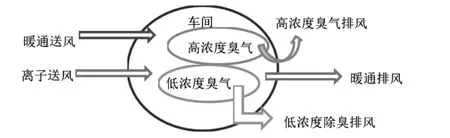

根据消防、安全、环保、卫生、建筑等设计规范要求,结合低温真空脱水干化一体化设备的特点以及上海多个污泥干化项目的经验综合考虑,本项目污泥处理车间设置了高浓度除臭排风、低浓度除臭排风、离子送风、暖通送风、暖通排风等组成完整的送排风系统,见图1。

图1 污泥处理车间送排风系统示意图

整个脱水干化车间的送排风总风量如下表1。

表1 脱水干化车间送排风总风量表

离子送风可调风量运行,车间总送风量小于总排风量,能保证车间呈负压状态。正常工况下,暖通送、排风不运行。

臭气送至除臭设备处理后达标气体室外排气塔排放,离子送风、暖通送风和暖通排风通过风井和室外联通,新风井和排风亭分开在车间两侧布置,距离超过25m。换气次数参照《城镇污水处理厂臭气处理技术规程》(CJJ/T 243-2016)等有关规范以及结合本一体化工艺的特点确定,具体各区域通风除臭风量计算如表2所示。

(2)除臭系统设计

①污泥处理流程及臭气源

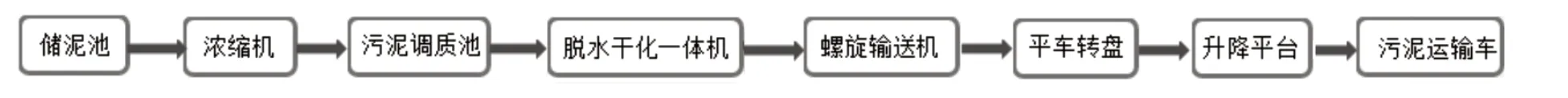

污泥处理流程如图2所示。

图2 污泥处理流程

污泥低温真空脱水干化工艺在生产过程中污泥与干化设备处于相对静止状态,无摩擦、无空气对流加热等易产生大量粉尘的工序,实现真正的源头减量。

该工艺主要的高浓度恶臭源有主机系统开板时散发的恶臭、储泥池、调节池、除磷池、真空泵排气、污泥车厢、干化设备反吹阶段污泥调质池散发的臭气、污水坑散发的臭气等。

设备检修或设备异常故障等情况,可能有部分气体散发到大空间,低浓度除臭主要针对的该部分的大空间的气体。

②臭气密闭与收集

为降低设备运行及卸料过程中的臭气散发,本项目采用“密闭+收集”的方式,使臭气源与操作空间隔离,形成负压状态,气流从操作空间流向臭气源隔离区域,避免臭气外逸到操作空间。

A.储泥池、污泥调质池的密闭与收集

储泥池、污泥调质池是负责湿污泥(含水率约96%~99%)的空间,也是恶臭气体聚集的场所。储泥池、污泥调质池顶部采用混凝土盖板,检修口和设备安装口等均密封严实,并配套臭气收集管路,从池子上部往外抽吸气体,保持污泥调质池在微负压状态下运行,既可降低池内气体累积聚集的风险,又可避免臭气外逸。

B.低温真空脱水干化一体机的密闭与收集

低温真空脱水干化一体机的恶臭气体主要来自两个部分,第一部分来自污泥卸料过程热的干化污泥散发恶臭臭气,第二部分是脱水干化机滤板的4个角孔及中心孔残留热蒸汽散发的恶臭气体,第三部分是污泥落料后残留在接液翻板上的少量污泥散发的臭气。本脱水干化主机配套了密闭罩和臭气收集系统,对主体设备散发的臭气进行密闭收集,通过使密闭罩内形成负压抽吸状态,保证内部设备运行维修时的操作环境。同时,本项目利用现有的真空管,将真空总管与除臭风管进行连接,并设置自动切换阀门,利用原有的除臭系统将角孔中的臭气接入除臭系统进行处理,从源头控制臭气的散发[5]。

本项目密闭罩换气次数12次/h。该密封区域相对于污泥干化车间其他工作区域呈负压状态,压差值达到5Pa以上。

C.输送机和污泥车厢密闭和收集

本项目采用螺旋输送机输送污泥,螺旋输送机采用双螺旋有轴输送机,该设备安装于污泥低温真空脱水干化一体机下方,与楼板密闭连接,与脱水干化一体机的密闭罩构成一个密封系统。

螺旋输送机与污泥车厢通过自动对接机构自动密闭连接,污泥卸料装车过程全密封,做到污泥不落地、臭气不外逸。同时,自动对接机构设置吸风口,抽出干化污泥的热气并接入除臭风管系统,输送机内部呈微负压的状态,防止恶臭气体逸散,最终进入除臭设施进行处理。

D.真空泵的密闭与收集

真空泵抽吸的是滤板间的空气,已达到脱水干化的目的,这些空气均与污泥接触,故而真空泵的排气也是恶臭气体,需要收集至除臭设备进行处理达标后排放。真空泵的排气是通过管道直接接入臭气总风管去除臭设施,过程无泄漏。

E.除磷池、调节池、污水坑的密闭与收集

除磷池、调节池、污水坑是通过加盖密闭,盖板顶部抽气排风,到达池体内部微负压状态,无臭气外泄漏。

F.大空间低浓度臭气

在车间区域设置除臭收集风管,均匀布置风口,将大空间低浓度臭气收集送臭气处理设施处理后,达标排放。③臭气处理工艺及排放标准

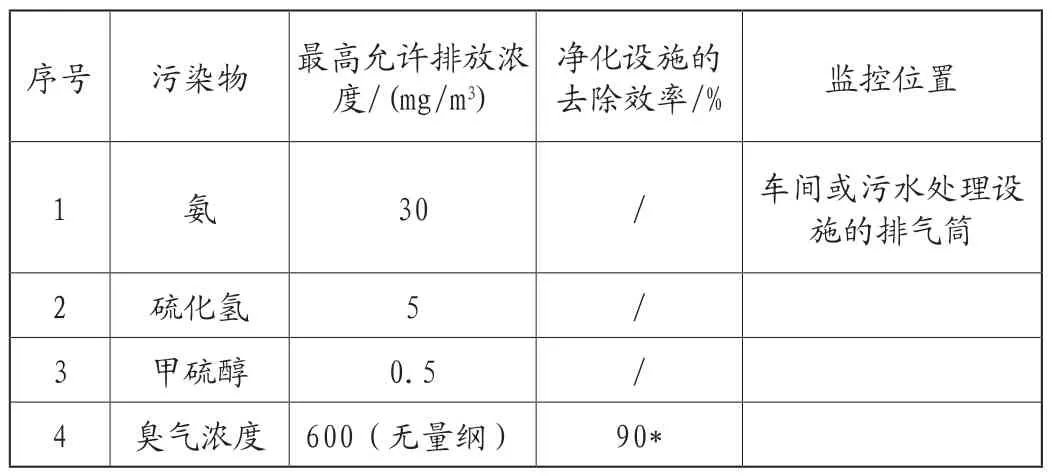

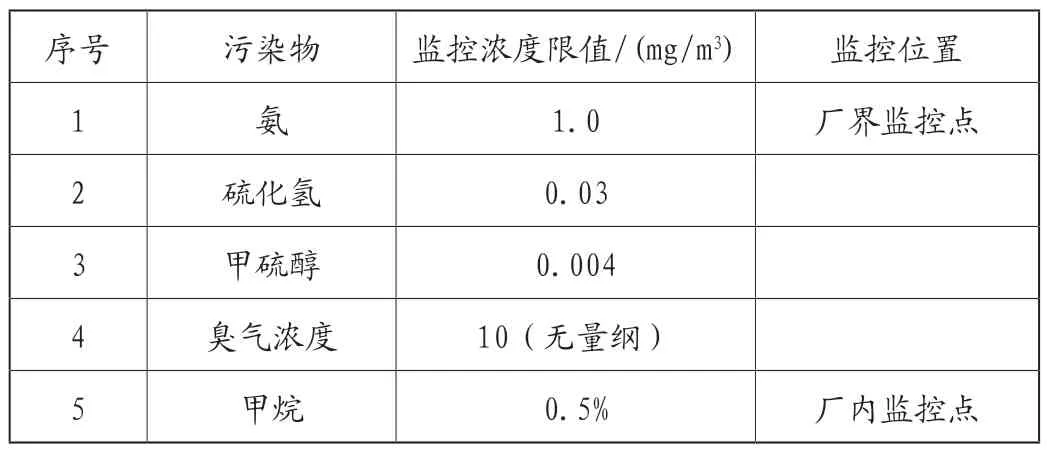

表3 排气筒污染物排放限值

参考国内同类项目实施经验[4],本项目高浓度臭气采用“水洗+水洗+生物滴滤+生物过滤+活性炭”的组合除臭工艺,低浓度(大空间)采用活性炭吸附的除臭工艺,臭气通过除臭系统处理后降低臭气浓度,净化后达标排放。废气处理设施排放口设置自动检测装置及人工采样口。本项目设计高浓度臭气处理风量为107000m3/h和134000m3/h,低浓度除臭设计处理风量为120000m3/h和220000m3/h。臭气收集处理完全达到上海市地方排放标准《城镇污水处理厂大气污染物排放标准》(DB31/982-2016)的所有规定,经15m高排气筒排放。排气筒污染物排放限值和企业边界污染物监控浓度限值如下:

表4 企业边界污染物监控浓度限值

(3)暖通设计

①污泥干化车间

干化车间地下一层、地下二层分别设置机械排风、机械进风,以保证满足除臭排风风量+排风风量满足除锅炉房以外区域换气次数不小于12次/h;送排风满足干化车间负压要求,同时保证空间的空气质量和温度。

②锅炉房

本项目按照燃气锅炉房设计,锅炉房设置在负一层,满足《锅炉房设计规范》(GB 50041-2008)要求,泄爆面在侧面,锅炉房排风风机采用防爆风机,平时换气次数≥ 6次/h、事故时≥12次/h,手动操作装置室内外分别设置,事故风机和燃气报警装置联动。锅炉房采用机械补风,风量满足燃烧器风量和排风需求。

③楼梯间

楼梯间采用机械正压送风系统防烟;送风口形式选用自垂百叶风口,楼梯间保持正压值为40~50Pa,为防止超压造成疏散门开启困难,在正压送风风管上均设置旁通风管及电动风阀,在楼梯间设置压力传感器反馈信号控制电动风阀的开度。通过压力与旁通泄压阀联锁,实现前室及楼梯间余压控制。

(4)离子送风设计

本项目设置离子送风系统替代一部分暖通送风风量,在保证空间送风量的同时还兼顾了空间除臭的功能。

地面新鲜空气经过初、中效过滤器后,通过风机的输送,配合除臭空间内通过有效均匀的风道布置,将通过离子发生装置时产生带有正电和负电的正负氧离子送入需要除臭的车间,负氧离子具有很强的氧化性,能在极短的时间内氧化分解除臭空间内的甲硫醇、氨、硫化氢等污染因子,经过一系列的反应后最终生成二氧化碳和水。离子与空气中微小的可吸入颗粒碰撞,颗粒带电荷并产生聚合作用,使得传统过滤装置难以捕捉的微小颗粒成为可捕捉颗粒或因形成较大颗粒靠自重沉降下来。离子送风管采用区域设置风口方式,使各个区域均匀送风。流程简图如图3:

图3 离子送风流程示意图

(5)气流组织模拟

①污染物设计要求

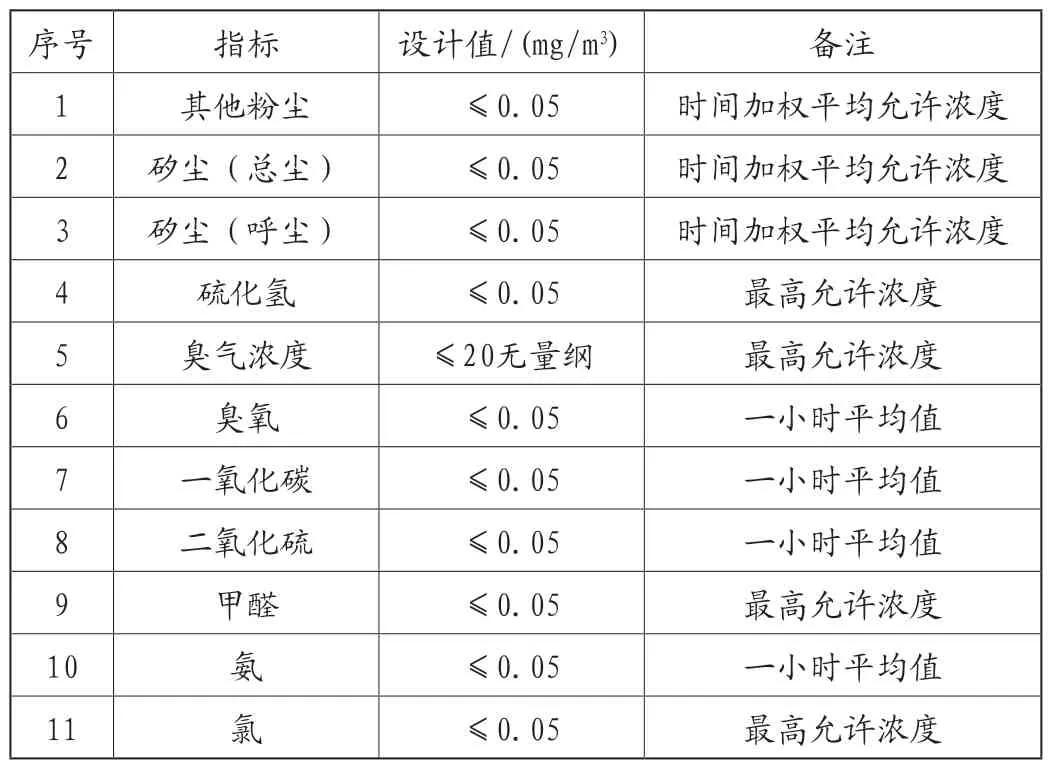

污泥车间执行《GB/T 18883-2002室内空气质量标准》及下表5的要求。

表5 工作场所内环境标准表

②气流组织模拟论证优化

利用ANSYS Fluent软件对车间送排风进行气流组织模拟,结合设计图纸、模拟工况、检测报告等确定的边界条件,分析污染物及气流速空间分布情况,论证设计的正确性、合理性,同时,优化送风口和排风口布置,使得空间流场最优化。运行期间的烟雾实测和仪表检测都表明污泥干化车间区域和污泥装卸区域相对于地下厂区其他工作区域呈负压状态,其压差值在5~10Pa之间。详见图4。

图4 污泥处理车间气流组织模拟示意图

(6)送排风系统设备和风管选型

通风系统送回风风管穿越机房及防火分区隔断处均设置70℃熔断的防火阀,通风风管均为不燃材料。送、排风风机采用柜式离心风机(耐腐蚀型),吊装于地下一层顶板或落地设置在风机机房内。进、排风通过风管将风接至排风井,风井出地面设置百叶。

高浓度除臭、低浓度除臭风管选用有机玻璃钢材质为304不锈钢,离子送风风管选择304不锈钢材质,暖通送排风风管选用无机玻璃钢材质。臭气收集处理选用噪音小、能耗低的高效引风机,风机壳体和叶轮材质选用耐腐蚀材料。

(7)系统风压计算

以其中一套除臭系统为例:

水洗段(一、二级)压力损失:800Pa;

生物滤池段(滴滤、过滤)压力损失:550Pa;

活性炭吸附压力损失:700Pa;

除臭系统内风管压损:300Pa;

风机压力损失:200Pa;

除臭装置基础上设备总压力损失:800Pa+550Pa+700Pa+300Pa+200Pa=2550Pa;

除臭系统收集、排放风管设计压力损失约1100Pa;

除臭系统风机设计压损考虑10%的安全余量,取值4000Pa。

3.运行情况

该污水处理厂经过近两年时间的运行,污泥处理车间空气质量稳定达标,除臭效果远超设计预期,有组织排放废气及厂界污染物检测指标均优于设计及环保要求。在运营单位精良的运行管理下,该项目也成为了全国的标杆污水处理厂,以及全国各地专家、业主、设计院、设备厂商等参观学习的样板。

4.结语

本项目污泥脱水干化车间通风除臭的设计综合考虑了地下空间与脱水干化一体化设备的特点,采用高浓度除臭排风、低浓度除臭排风、离子送风、暖通送风、暖通排风等组成的通风除臭系统,助推了整个项目的成功,对后续项目设计具有重要的参考意义。