码头原燃料自动检验系统的运用

邓闻波,林小群,唐上力,冷爱芬

(广西钢铁集团有限公司,广西 防城港 538000)

0 引言

随着技术的进步,我国大宗贸易的铁矿石和煤炭的取样检验方式,已从手工取样的方式,逐步从依靠矿石和煤炭的自身重力的传统方式的机械取样检验、简单的小机械手方式的水分和成分样品研磨的检验系统,到目前较为先进的由机械手模拟手工操作的全自动集成样品破碎、缩分、研磨、水分和粒度检测于一体的全自动检验系统。该系统避免了手工取制样带来的误差,在减少劳动强度、提高效率的同时,使取样更有代表性,也增强了制样的可靠性、提高检验的精确度,为铁矿石和煤炭品质检验结果提供了精确可靠的数据[1-3]。

广西钢铁在进厂大宗原燃料质量检验管理方面,也面临着如何提高进厂检验取样、制样、化验三大环节的真实性,杜绝人为因素的干扰,保护企业、职工和供应商利益不受损害,如何提高工作效率、降低劳动强度,提高取样代表性等问题。

为快速、准确、智能完成20万吨、10万吨码头船运铁矿石、煤炭物料的取制样检验工作,广西钢铁计划引进了4套大型皮带头部自动取制样系统及匹配2矿2煤共四套智能化机器人制样单元,用于对进口铁矿石、煤炭在卸料过程中进行机械取制样,该系统将采用扁平化设计理念,制样单元集成了国外先进制样设备和自动控制技术,具备智能化完成样品水分、粒度等规定物理项目的检测和成分试样制备功能,检测结果用于贸易结算及指导生产。

1 自动检验系统工艺

自动检验系统按照国家标准规定的抽样方法,自动取出并按标准制备成具有代表性的样品,进行水分、粒度物理指标的自动检测和化验分析试样的研磨,为生产使用和贸易结算提供必要的技术数据。该系统满足港口受卸系统至少3条皮带同步混卸不同品种工况下的自动取制样检验需求,统筹兼顾了煤、矿的联合制样。

1.1 系统工艺流程设计

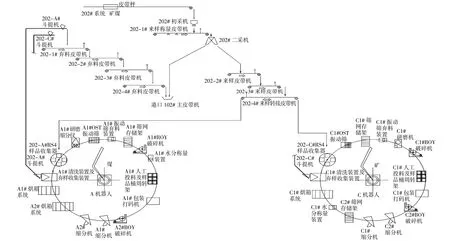

自动检验系统将针对码头的4条皮带来料建设4套大型皮带头部自动取制样系统,并匹配2矿2煤共四套智能化机器人制样单元。自动检验系统工艺流程见图1。系统在距A1转运站14 m远的东面建设制样楼,自动检验系统布置在制样楼内,其控制方式为远程控制、视频监控,对码头来的铁矿石和煤炭在卸料过程通过布置在皮带头部的取样器机械取样,经胶带机输送至制样楼内,在制样单元制备出所需的各种样品并自动进行粒度和水分在线检测,余料经弃样系统返回运输主系统中。整个取制样过程均由计算机控制操作,检验数据直接上传至公司二级管理系统,不仅确保试验数据的准确,而且减轻工人的劳动强度,提高劳动生产率。

图1 铁矿石和煤炭自动系统工艺流程图

1.2 系统运行描述

系统的采样以定量采样为主,定时采样为辅,在主系统重量脉冲或信号消失时可转变为定时采样。当主码头矿石流量在800 t/h~8250 t/h时采取,煤炭流量在800 t/h~6480 t/h时采取,对瞬时过高过低的物料流暂时停采,当流量恢复到上述范围内,立即自动补样。

每次取样时,布置在A1转运站内的移动斗截取型采样机,从主系统带式输送机的头部滚筒落料处取样,取得的份样经过约5 m的输送皮带机给直线缩分机进行缩分取样。带式输送机上设有份样称重装置,可显示物料的瞬时流量。斗式截取型采样机横移截取速度采用变频无级调速方式,可根据皮带秤的信号来自动跟踪系统皮带秤的脉冲信号和瞬时流量,计算出平均流量,相应改变移动截取的速度,确保每次截取相同的质量。缩分后的样品经输送皮带机输送至机械手全自动制样系统,余料直接通过溜管返回主皮带处。

1.2.1 煤炭制样单元工艺流程

约30 kg样品进入机械手全自动制样系统,由机械手夹取至定量缩分机,缩分出1份工分样15 kg,1份粒度样5.83 kg,其余弃料。若样品粒度>13 mm,机械手夹取15 kg工分样品倒入一级破碎机,将样品破碎至<13 mm;破碎后的样品由机械手夹取,放入2#缩分机缩分,若来样样品<13 mm,则由机械手直接夹取样品放入2#缩分机缩分,缩分出1.5 kg工分样和500 g水分样,其余弃料,水分样进烘箱进行水分检测,结果出来后自动上传。5个工分子样经2#缩分机缩分两份2.5 kg的样品干燥后经2#破碎机破碎至3 mm以下后,分别经2#缩分机缩分1.2 kg的样品进行研磨,再经3#缩分机留存2份400 g左右样品自动装瓶。5个粒度样经缩分至5.66 kg干燥后检测粒度。

1.2.2 铁矿石制样单元工艺流程

采集的2个份样经二采缩分后约72 kg样品进入机械手全自动制样系统,由机械手夹取至定量缩分机,缩分至27 kg,其余弃料。6个份样经缩分的样品共81 kg经1#缩分机,缩分出20.25 kg过程样和20.25 kg粒度样,粒度样直接筛分检测;3个过程样经缩分至10.13 kg后,再次缩分1.26 kg水分样和1.26 kg留存样,如果料湿须经干燥后再留存。水分样进烘箱检测水分后,收集3份试样经2#缩分机缩分至2份500 g成分样进行研磨及自动装瓶。缩分过程,不需要的样品均做弃样处理。

2 自动检验系统的性能鉴定及试验

在进行性能试验整体验收前,自动检验系统已完成了空载试验、重载试验和试运行,系统运行平稳。通过对总精密度、取样偏差、质量变动系数等项目对设备进行鉴定。

2.1 煤炭自动取制样系统性能鉴定

取煤炭粒度分布最为敏感的灰分作为试验参数进行核验。评定项目为总精密度和系统偏倚试验。

2.1.1总精密度

(1)样品采取

对移动煤流按照时间基进行取样,采取双倍子样数双样法。将一个采样单元中编号为奇数的子样合成一个总样,偶数子样合成一个总样,作为一对双份样,共采购11对双份试样。按照标准制成空气干燥基分析煤样,送实验室化验空气干燥基水分、干燥基灰分。

(2)计算

经计算11对样品的灰分标准差S=0.199,则单个采样单元精密度为P=2S=0.398%,整批灰分平

试验中灰分测定平均值为9.77%,其总精密度确定为PW=0.98%,因aLP小于PW,所以总精密度符合国标要求。

2.1.2 系统偏倚试验

根据现场采集的38对试样(参比样A、系统样B),根据试验过程中系统样灰分平均值10.27%时,灰分最大允许偏倚确定为0.20%。经对数据进行计算,参比样。

(1)参比样与系统样B有显著性差异检验

(2)参比样与0有显著性差异检验

证明被检系统不存在小于B的偏倚,也不存在实质性偏倚。

2.2 矿石自动取制样系统性能鉴定

对质量变动系数(CV值)、取样精密度和取样偏差作为矿石自动取制样系统的鉴定指标。

2.2.1 质量变动系数(CV值)

启动采制样系统设备,由初采采样完成后,样品通过给料皮带机到达恒容缩分器后,称量各容器的样品重量,连续采取10份试样,进行统计分析,结果表明初级采样机份样质量的质量变动系数CV为17.29%,小于20%。

启动采制样系统设备,由初采采样完成后,样品通过给料皮带机传送至制样系统进行缩分,分别收集缩分后留样进行称重,连续采取10份试样,进行统计分析,结果表明初级采样机份样质量的质量变动系数CV为15.24%,小于20%。

2.2.2 精密度试验

实验每一批次按等质量间隔200 t取样,系统采取50个份样,依序交替收集各份样组成A、B两个大样,共做10个批次。每个试样做双样试验,共做8个试验,测定铁含量。根据实验结果,计算取样精密度、制样精密度和测定精密度的估计值进行评价,计算出取样的估算精密度为0.2334,满足GB/T10322.1-2014规定的了样精密度要求,另外R值都在控制上限内,表明取样、制样和测定都在受控状态。

2.2.3 偏差试验

通过机械取样与停带取样法进行铁含量、水分及粒度分布的比对,经统计分析,全铁、水分和粒度的取样系统偏差均在预设定的偏差范围内,表明矿石自动取制样系统不存在显著性差异,可作为日常采用的方法[4]。

由此表明,矿石自动采制样系统的质量变异系数、精密度和取样偏差符合国家标准要求。

3 结语

自动检验系统集成自动化的铁矿石、煤炭取、制样系统,系统运行检验过程通过机构正式验收,符合国标,检测结果精度和准确度均比较高,可为原燃料贸易结算和生产使用提供强有力的保障。系统具有较高取样的代表性、制样的可靠性、检验的精确性,有效减轻工人的劳动强度,提高劳动生产率和减少粉尘对人体的危害等优点,但同时由于进厂物料性状的不确定性,试样在自动检验过程中,容易产生粘料、堵料等情况而影响系统的自动运行和增加工人劳动强度,也可能造成测定、分析结果产生偏差的风险,需要提高工人的综合素质,进行操作、巡检和维护,确保系统处于正常有效的运作。