利用激光检测技术的电气模块装配系统

张昆 张洪涛 胡婷

(安川首钢机器人有限公司,北京,100176)

0 引言

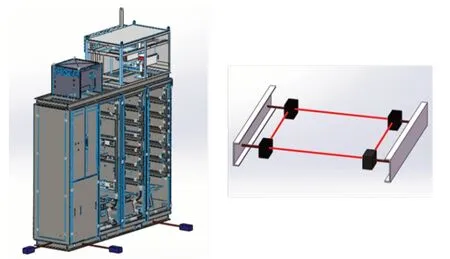

在风电行业,变流柜中的电气模块价值较高,装配过程中稍有磕碰就会造成较大经济损失,而且电气模块质量一般超过50kg,通过人工搬运将其装配入柜,不仅劳动强度大,且存在安全隐患[1](如图1 所示)。

图1 变流柜中的电气模块

因为柜体和模块导轨的位置在每次装配时都存在少量变化,所以机器人程序无法重复再现地顺利装配。在以往研究中,有利用相机采集图像来实现自动轨迹修正的标定方法[2],还有计算机视觉系统应用于机器人轨迹修正的实践[3-4]。但这些技术对光源、测量空间和拍摄角度提出了较高要求,并不完全适用于在柜体中检测导轨支架这种工况,程序算法方面也过于繁杂,不易排查误差问题,而且工业相机一般比较昂贵,会增加成本负担。

为了应对以上难题,笔者利用激光位移传感器检测柜体和导轨支架的位置,并根据测量结果修正机器人的用户坐标和轨迹动作,在不重新示教机器人程序的情况下,实现准确装配。

本系统(如图2 所示)使用日本安川电机株式会社生产的MH180 机器人,搭配携带激光位移传感器的伺服抓手,完成对变流柜装配位置的检测后,从物流小车中依次抓取电气模块并装入柜中。本文将着重介绍软件开发时所关注的主要问题——激光检测技术,并简要说明整个系统的组成和使用情况。

图2 系统硬件组成与装配操作流程

1 激光检测系统的基本原理

1.1 激光位移传感器的测量原理

激光位移传感器的测量方法分为三角测量法和回波分析法两种。激光三角测量法一般适用于高精度、短距离的测量,而激光回波分析法则用于对精度要求不太高的远距离测量。根据客户现场需要,笔者选用适用于高精度、短距离测量的传感器:日本KEYENCE(基恩士)生产的IL 系列CMOS 多功能模拟激光位移传感器(如图3 所示)。

图3 激光位移传感器

在传感头内,激光发射器通过镜头将可见红色激光射向被测物体表面,经物体反射的激光通过接收器镜头,被内部的CCD 线性相机接收;根据不同的距离,CCD 线性相机可以在不同的角度下看见这个光点;根据所见角度及已知的激光和相机之间的距离,数字信号处理器就能计算出传感器和被测物体之间的距离[5],如图4 所示。

图4 激光三角测量法原理

同时,放大器有两种容许误差设定值:高(HIGH,上限)和低(LOW,下限),所显示的值将对应三种输出信号:当该值高于上限时(HIGH);当该值处于误差范围之内时(GO);当该值低于下限时(LOW)[6]。

1.2 工业机器人的位姿控制原理

工业机器人在末端法兰上装有工具,可以在工具的某个点示教TCP (Tool Centre Position)。机器人的位置(X、Y、Z),是指某个TCP 点在某坐标系中的坐标值,机器人的姿态(Rx、Ry、Rz),是指以TCP 为原点的工具坐标系相对于某坐标系的旋转变换的欧拉角。如果确定了机器人程序中一些特征点的位置和姿态,即可确定程序运行时机器人的轨迹动作。

工业机器人在外部工件上可建立用户坐标系,轨迹中的各点位置可以表示为用户坐标系中的坐标值,同理,机器人的姿态也可以表示为工具坐标系相对于用户坐标系的旋转变换的欧拉角。这样,机器人的轨迹可以随用户坐标系的变化而变化。在工件位置相对于示教位置发生变化时,只需要在外部工件上重新确定相对位置关系不变的用户坐标系,即可直接使用关联在此坐标系上的相应程序[7],如图5 所示。

图5 相对程序轨迹随用户坐标变化

根据以上原理,对于沿安装在柜体内的导轨装配电气模块这种工况,修正机器人位置姿态等同于参考用户坐标系整体偏移机器人的轨迹动作,即只需将程序关联在指定用户坐标系上,并多次准确更改用户坐标系则可,而检测柜体和导轨位置的过程也就是重建用户坐标系的过程。

1.3 激光位移传感器的安装

粗定位柜体时,使用安装在传送导轨一侧的3 个激光位移传感器(#1-#3),测量柜体外表面的3 个点位置;精定位导轨支架时,使用安装在伺服抓手探头上的4 个激光位移传感器(#4-#7),测量左右两侧导轨支架的位置,如图6 所示。

图6 激光位移传感器的安装与使用

2 激光检测过程与坐标重建方法

2.1 程序结构及其组成

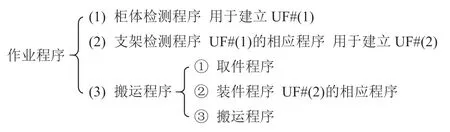

本项目中,机器人作业程序主要包括柜体检测程序、支架检测程序和搬运程序。柜体检测程序用于粗定位柜体并建立一号用户坐标UF#(1),以保证支架检测程序以合理轨迹进行检测;支架检测程序与一号用户坐标UF#(1)关联,用于精定位柜体内的导轨支架并建立二号用户坐标UF#(2),以保证搬运程序以准确轨迹装件;搬运程序用于搬取电气模块并往导轨支架上安装,包括取件、装件及回原点三部分程序,其中取件和回原点程序轨迹动作不变,装件程序与二号用户坐标UF#(2)关联。程序结构及其组成如图7 所示。

图7 程序结构及其组成

2.2 激光检测过程

如图8 所示,本文中的方位定义,若无特别说明,皆相对于机器人本体而言。X、Y、Z 对应机器人笛卡尔直角坐标系的三个轴向(包括正负),Rx、Ry、Rz 对应三个坐标轴方向的姿态旋转(包括正负),且面对坐标轴指向时的逆时针方向为旋转正向。

图8 机器人坐标与各坐标轴旋转方向示意

2.2.1 粗检柜体位置

首先柜体沿传送导轨移动到某位置后(基本正对机器人,并由光电传感器信号控制其停止),运行柜体检测程序,利用并排安装在导轨一侧的3个激光位移传感器,建立位于柜体左前角的一号用户坐标UF#(1)。

利用已知的机器人某一TCP 点的当前位置、激光传感器的测距值,可以分别确定#1、#2、#3 传感器的测量原点(即测距读数为0 时的光点位置)在机器人坐标系(位于机器人本体)中的位置。同时,已知#1、#2 传感器的安装间距与三个传感器的投射方向,且柜体俯视为长方形,根据几何关系和测得的3 个距离值,可以推算出投射到柜体外表面的3 个光点在机器人坐标系中的位置。检测程序即根据这3 个光点的位置数据建立用户坐标UF#(1),如图9 所示。

图9 粗检柜体时的俯视图

2.2.2 精检支架位置

再将带有4 个短距激光位移传感器的测量探头伸入柜体示教支架检测程序,检测导轨支架位置(包括角度),并调整探头位姿(位置与姿态)与其一致后,建立二号用户坐标UF#(2);将此程序与一号用户坐标UF#(1)关联,实现支架检测程序轨迹与其随动的目的。

测量探头的安装如图10 所示,其俯视简图如图11所示,#4、#5 传感器向右投射,#6、#7 传感器向左投射。取探头中间部位一点校验为0 号工具TCP,取4 个短距激光位移传感器的测量原点校验出4 个工具(#4-#7),机器人可以分别读到对应TCP(TCP0 & TCP4-7)在机器人坐标系中的位置。当读取传感器数据时获取TCP4-7 的位姿数据,当调整探头时调整TCP0 的位姿。

图10 抓手与探头的安装

图11 精检支架时的俯视图

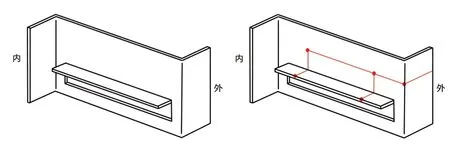

上文提到,激光位移传感器不仅能显示投射光点与测量原点间的距离,还能根据测量值和容许误差的阈值,输出3 种不同的信号,来判断此距离是否在预设范围内。根据柜体和导轨支架的参考尺寸及相对位置,可以确保检测过程中,导轨支架所在平面的位置正好在此预设范围内,而柜体壁所在平面在此预设范围外,这样,既可以读取到导轨支架与传感器之间的距离,又可以根据输出信号的不同,确定激光束刚好扫描到(或扫描不到)导轨支架时的机器人位置数据,如图12 所示。

图12 导轨支架及激光扫描位置示意

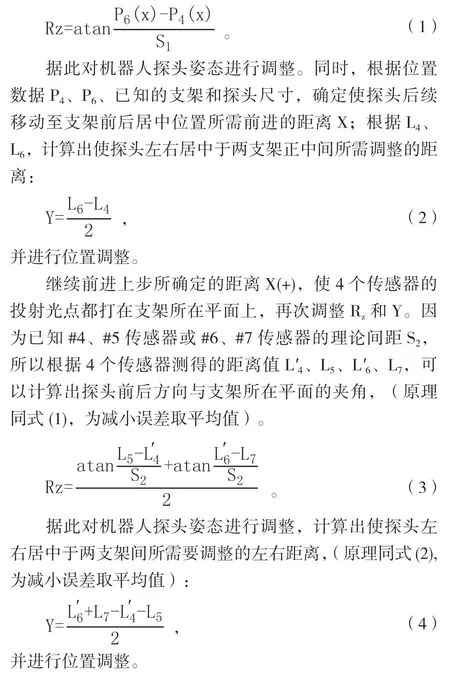

测量探头伸出后向正前方(X+)移动,#4、#6 传感器激光束首先扫描到支架并分别记录此刻TCP4、TCP6在机器人坐标系中的当前位置数据P4、P6,再前进一小段,可得到距离值L4、L6。因为已知左右相对的两个导轨支架的理论间距S1,所以根据几何三角函数关系,可以大致计算出探头前端面与两支架端部所在平面的夹角:

导轨支架上带有用于支撑电气模块的凸起,激光位移传感器的光点打在上面时,测得距离值在预设范围之外,借此使测量探头竖直向下移动,当信号刚好消失时记录TCP4-7 的当前位置P,4、P5、P,6、P7。根据其高度平均值调整探头高度至:

2.3 坐标重建方法

经调整,测量探头的位置处于两导轨支架间中央,其姿态与导轨支架一致。然后,以此位置为原点,以探头即0 号工具坐标的正方向为轴(前为X 轴向,右为Y轴向),建立用户坐标UF#(2)。最后,示教好模块搬运程序,并将其中的装件程序关联到UF#(2),实现装件程序轨迹与UF#(2)位置随动的目的。

每次有新柜体到位,则会依次执行柜体检测程序,支架检测程序和搬运程序,支架检测程序根据柜体检测程序确定的一号用户坐标UF#(1)更新支架检测轨迹,搬运程序根据支架检测程序确定的二号用户坐标UF#(2)更新装件轨迹。

3 系统中包含的其他技术

3.1 伺服抓手与力控系统[1]

伺服电机及其控制系统可以对电气模块的入柜过程进行实时监控。

如果系统测得电机力矩超过设定值,机器人会立即调用退回程序,伺服抓手自动抓取模块,沿原轨迹后撤并将其放回小车,以保证装配过程中模块的安全。

3.2 数据存储和追溯管理系统[1]

本系统配备了扫码枪,可以记录每个柜体和模块的编码,并支持对机器人运行状态、报警信息、每次模块入柜时的激光检测结果与位置调整量的存储记录。

MES 系统可以根据编码对上述数据进行追溯查询,使客户随时了解生产线的运行情况。

3.3 周边装备(柜门和小车)及其控制系统

为了进一步提高系统的自动化程度,尽量减少人工操作,笔者还分别设计了柜门和小车的控制系统,该系统利用外部信号控制气缸运动,开合变流柜相应的柜门;配备定位导向装置和光电装置,使搭载电气模块的小车准确到位,并通知机器人需要抓取的位置编号。

4 结语

激光检测系统采用多组激光位移传感器,同时对变流柜及柜内导轨支架进行位置测量,利用测得的位置数据,修改机器人程序中的示教轨迹。在不重新示教机器人程序的情况下,该系统可实现机器人对13 个电气模块的准确装配,有效解决了装配对象位置偏差过大对机器人装配精度的干扰问题,如图13 所示。

图13 装配中的机器人

本文激光检测、伺服力矩控制、柜门和小车控制、MES 系统等多项技术,在机器人装配领域的综合应用尚属首次,对今后的项目应用具有很大的参考价值。目前,该系统成功满足了客户需求,并已投入运行,客户自动化改造完成后,作业人员由原来的4 人减少为1 人,正常装配全过程仅需时间8-9min,极大地节省了人力资源,提高了生产效率。