大长隧道水压聚能光面爆破技术与应用

王晓勇

(中铁十四局集团第四工程有限公司,山东 济南 250002)

随着我国高速铁路建设的在中西部的高速发展,山岭隧道建的比例逐年提高,施工难度也相应增大,爆破开挖中爆破效果直接影响了施工速度和经济效益。在隧道掘进施工中结合了聚能爆破与水压爆破相关特点,形成了聚能水压爆光面破技术,该技术通过聚能管存放乳化炸药,在聚能管外端设水袋,其余装置与普通炸药爆破类似。达到了提高炸药能量利用率、减少掉块、提高安全性的效果。

1 工程概况

张吉怀铁路鲁家庄隧道全长2.235km,为单洞双线隧道,共设辅助坑道1 座。该隧道是重点工程,隧道断面大,地质条件差,岩层多为水平层,断层破碎带较多,涌水突泥、坍塌等安全风险大,施工不确定因素较多。

2 爆破原理

聚能水压光面爆破是将聚能爆破与水压爆破的优点有机的结合起来,利用复合爆破聚能装置替代传统的药卷和导爆索。三种因素在岩体产生裂缝的瞬间相互作用,促使裂缝充分延伸扩展。

3 聚能水压光面爆破技术

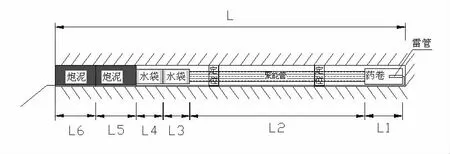

聚能水压光面爆破与常规爆破技术的不同之处在于周边孔炮孔间距和节能环保上,常规爆破技术周边炮孔间距一般控制在0.4m-0.5m。而聚能水压光面爆破:拱顶0.8cm-1.0m,起拱线处0.6m,拱墙处0.7cm-0.8cm,周边孔间距布置为0.5m-1.0m,且在周边孔中增加聚能管、水袋和炮泥。聚能管结构如图1 所示。

图1 中L 为炮孔深度,L1为炮孔底药卷,L2为聚能管,炮孔中上部水袋长为L3和L4为,炮泥长为L5和L6。炮孔深度L=L1+L2+L3+L4+L5+L6

图1 聚能管结构图

式中,L1为1 个药卷卷长;L2为炮孔长度的70%左右的聚能管长;L3与L4水袋长度基本相等;L5与L6炮泥长度基本相等。

3.1 聚能管参数

聚能管采用工厂化生产。一个完整的聚能管由两根从中心切开的PVC 管组成,PVC 管壁厚为0.2cm,聚能管的长度根据周边眼实际钻孔深度确定。双聚能药槽半壁管如图2 所示。

图2 双聚能药槽半壁管

3.2 水袋加工

该技术使用的水袋一般采用常见的聚乙烯塑料袋,水袋规格尺寸为:长20cm、厚0.5mm、直径35mm,灌满水袋后立即塑封封堵严密,封堵前需排掉水袋里的空气。制作完成后检查封口严密性。

3.3 炮泥加工

采用专用炮泥机加工炮泥,直径35mm。炮泥中黏土、水、砂的配合比为0.7:0.15:0.15。

加工前将黏土中的杂物清除,然后依据不同土质将含水率调整至最佳含水量,一般含水率控制在15%左右。将炮泥半成品装入进料仓中,从出口挤出炮泥,根据出口工作平台上的刻度,按照每段20cm 等长度切割,完成后放置存储箱中。

4 施工工艺流程及技术要点

4.1 施工工艺流程

见图3。

图3 聚能水压爆破工艺流程图

4.2 技术要点

4.2.1 聚能管制作

半壁管注药采用空气压缩机、注药枪等设备。具体步骤如下:

第一步:将药卷的外包装沿纵向切开后重叠放入注药枪筒中;

第二步:注药枪加压,其压力为2.0 倍标准大气压;

第三步:将注药枪沿半壁管从头至尾匀速移动,将乳化炸药从枪口流入半壁管中。在其中一片半壁管中放置一根导爆索;

第四步:在聚能管装置的两端安装套圈,固定好聚能管。

4.2.2 测量定位炮孔布置

由测量人员在掌子面上准确放出每个周边孔位置,拱墙70-80cm,起拱线附近55-65cm,拱顶80-100cm。按常规布置掏槽眼和辅助眼时,炮孔布置见图4。

图4 炮孔布置图

4.2.3 装填操作步骤

第一步,在聚能管底部放置药卷,安装电雷管;

第二步,聚能管装填至炮孔深度的70%左右,其中聚能管一端顶紧炮孔底部,对位置进行测量,保证准确性;

第三步,所有炮孔装填两袋水袋和两个炮泥;

第四步,用木质炮棍捣固炮泥,起到有效的堵塞。

5 爆破比较分析

经对比分析,在相同断面、相似围岩条件、相同钻孔深度的前提条件下,聚能水压光面爆破相比常规光面爆破每循环(3m)约节省费用4170 元,每延米约节省1390元。

5.1 爆破材料经济效果对比

由表1 可知,每循环相比常规爆破,雷管节省95.2元,导爆索节省85.224 元,炸药节省182.77 元,水袋多耗56 元,炮泥多耗56 元,聚能管多耗580 元,定位装置多耗43.5 元,合计多耗费用372.603 元。

表1 常规光面爆破与聚能水压光面爆破材料经济分析

5.2 超欠挖与喷射对比

由表2 可知,每循环相比常规爆破,出渣节约405元,喷射混凝土节约4140 元,合计节约4545 元。

表2 隧道出渣量和喷射砼用量对比表

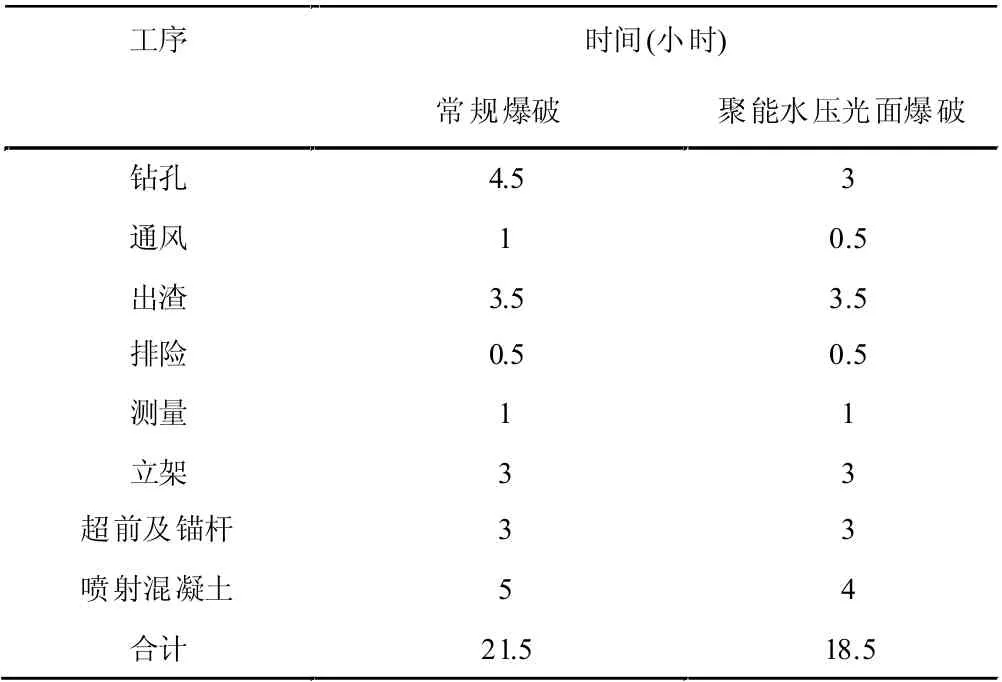

5.3 工序时间分析

由表3 可知,每循环相比常规爆破,压缩通风时间0.5h,压缩钻孔时间约1.5h,压缩喷射混凝土时间约1h,合计3 小时。

表3 各个工序时间统计表

结束语

隧道掘进出现异常亏损,超欠挖是主要的原因。通过实践,在相同断面,相似围岩条件,相同钻孔深度的前提条件下,得出以下结论:

(1)聚能水压光面爆破可减少每循环的炸药量;

(2)在炮孔中增加水袋,利用爆破瞬间产生的急剧膨胀的高温高压气体,水袋产生“水楔”效应且水袋中水瞬间汽化,产生足够大的压力,促使岩石裂缝充分的延伸扩展。

该技术对新奥法施工的山岭隧道掘进施工有一定的借鉴和应用意义。