苏里格气田处理厂丙烷制冷系统节能运行探讨

咬 琼,吕小瑞,谢继良,陈 波,牛付才,袁 瑛

(中国石油长庆油田分公司第三采气厂,陕西西安 710018)

苏里格气田脱烃脱水装置采用丙烷制冷进行低温脱烃脱水,丙烷制冷系统是工艺装置提供冷量的核心设备,主要包括丙烷压缩机、蒸发式冷凝器、丙烷储罐、润滑油系统、热虹吸储罐和丙烷蒸发器等,以及其相关的电仪自控系统[1,2]。能够通过热交换把原料天然气冷却至-15 ℃。其中丙烷压缩机采用螺杆式制冷压缩机,操作灵活、运行可靠、性能稳定,调节范围10%~100%无级调节,可实行手动与自动控制两种方式。在实际的生产过程中,为满足脱烃、脱水工艺指标,天然气水、烃露点要求等,丙烷压缩机组需全年连续运行。苏里格某天然气处理厂3 套丙烷压缩机组2019 年的耗电量占到处理厂全年总耗电量近51%,耗电量较大。因此研究丙烷制冷系统节能运行模式,对于响应节能降耗政策以及提高经济效益具有重大的现实意义[3-6]。

目前,针对丙烷压缩机的节能研究主要存在两个方向,一是主张采用高压变频技术,利用变频器将工频电源变换为变频率的电能控制,但目前国内高压变频技术的不成熟和进口设备存在的成本及维护问题,是造成该方案整体可行性不高的原因。二是主张更换电动机,采用更换为较小功率、较低转速的电动机的方案,但是该方案对现有的负荷情况会造成影响,且成本费用过高,存在后期维修、维护困难的问题,而且设备价格高,投资回收周期长。因此考虑其他节能方式,可根据制冷量负荷需求,尝试从调整工艺参数控制、运行模式优化等方面,将现有设备进行挖潜研究,以提高丙烷压缩机的工作效率,减少电能消耗[7-9]。

1 丙烷制冷系统简介及运行现状

1.1 丙烷制冷系统工艺原理

该处理厂丙烷压缩机采用美国约克公司RWF 型螺杆式压缩机,滑阀在10%~100%无级调节,内容积比自动调节(Vi=2.2~5.0)以节省由于压缩机过压缩、欠压缩造成的功耗损失,额定制冷功率为1 292 kW。配套电机为南阳YB560M2-2W 型防爆交流电机,额定电压10 kV,额定电流38.2 A,额定功率为560 kW,转速为2 980 r/min。

主要工艺流程为:液体丙烷在丙烷蒸发器中吸收了热量后变为丙烷蒸汽,同时使原料气温度下降至低温分离工艺所需温度。丙烷气体进入丙烷压缩机,经压缩后的丙烷蒸汽进入油分离器,将携带的润滑油分离后进入蒸发式冷凝器,经风冷或水冷冷却后(冷却过程中丙烷蒸汽转化为丙烷液体)流至蒸发式冷凝器下方的热虹吸储罐内,再流向丙烷系统储罐。接着,再经节流阀降压至0.5 MPa 左右进入经济器,一小部分制冷剂经过节流降压后被汽化,吸收热量,经过管壳程换热,使大部分液态制冷剂成为低温低压液体,气体返回压缩机的补充气入口。低温丙烷液体在满液蒸发器入口处节流后压力迅速降低,温度降至-35 ℃。低温丙烷液体与高温天然气换热后成为低压丙烷蒸汽,蒸汽再经压缩机压缩,开始下一次循环。

1.2 丙烷压缩机运行概况及耗电量情况

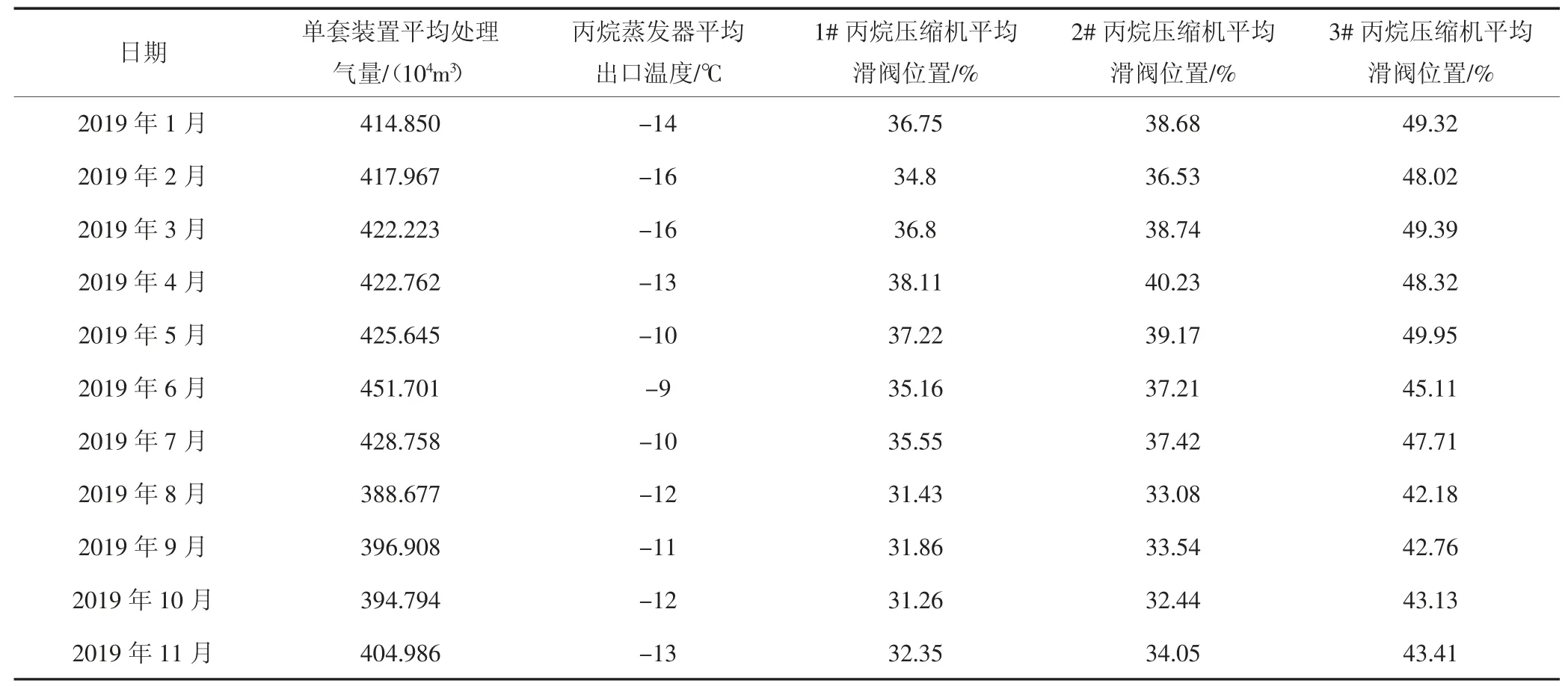

2019 年1~11 月,该处理厂3 套脱烃脱水装置均全部投运,且单套装置区处理气量在480×104m3左右,为满足天然气处理指标及气田轻烃产量,丙烷蒸发器出口温度控制在-9~-16 ℃(见表1)。此工况下,丙烷压缩机组滑阀位置在30%~50%,由于常年运行负载未达到90%,故未投运经济器。所以在丙烷蒸发器循环量充足且控制温度满足实际生产需求的情况下,整个丙烷制冷系统运行处于“大马拉小车”的状态下,系统的整体运行效率非常低。

表1 处理厂丙烷压缩机运行情况

根据2019 年该处理厂实际运行耗电量分析,3 套丙烷压缩机组1~11 月运行耗电量为780.284 kW·h,占2019 年1~11 月处理厂总耗电量50.58%,耗电量占比较大。

2 丙烷制冷系统能耗影响因素分析

2.1 压缩机能耗影响因素

如果忽略管线和静设备压降,压缩制冷循环在压焓图上(见图1)。1-2 线段表示冷态在压缩机中的压缩过程,近似的沿等熵线进行;2-2′~3′-3 线段表示冷剂在冷凝器中的冷凝过程,为等压过程;3-4 线段表示冷剂节流膨胀过程,为等焓过程;4-1 线段表示冷剂在蒸发器中的蒸发过程,为等压过程。

图1 压缩制冷循环在压焓图上的示意

整个制冷循环中所需要的压缩机功耗为:

制冷系统所提供的制冷量为:

由制冷系数的定义可知:

式中:We-压缩机功耗,kW;qm-系统循环的冷剂量,kg;Q1-制冷量,kJ/kg;ε-制冷系数。

由公式(1)~(3)可知,冷剂循环量、压缩机吸气压力和压缩机排气压力共同影响了压缩机的能耗和制冷量[10]。

2.2 能耗降低措施分析

根据分析发现,影响能耗降低的因素有降低冷剂循环量、提高压缩机吸气压力或降低压缩机排气压力。

首先,当其他参数不变,降低冷剂循环量虽然会对丙烷压缩机能耗降低略有贡献,但是循环量的减少会影响制冷系统的制冷能力,并且不容易实际操作和精细控制,缺液时甚至会造成丙烷蒸发器出口温度升高,达不到低温分离工艺参数需求,最终影响气液分离效果,造成脱烃脱水产量降低。

其次,当其他参数不变,如考虑提高压缩机吸气压力,因压缩机吸气压力与丙烷蒸发器中蒸发压力一致,即提高压缩机吸气压力需提高蒸发器蒸发压力,其蒸发温度也会升高,会直接造成丙烷蒸发器出口温度升高,达不到工艺参数需求。同时提高蒸发器蒸发压力可操作性不高,因此采用此措施降低丙烷压缩机能耗不可取。

最后,当其他参数不变,通过降低压缩机排气压力,该压力近似相等于丙烷冷凝器中的丙烷压力,即丙烷的冷凝压力,其又与丙烷的冷凝温度为一一对应关系,故降低蒸发式冷凝器中的丙烷温度即可降低丙烷的冷凝压力,进而降低压缩机排气压力。

由此可知,在丙烷压缩机组运行中,节能降耗的措施应主要考虑降低压缩机排气压力,并辅以冷剂循环量和压缩机吸气压力调整,最终确定一套适应该处理厂的经济运行模式。

3 丙烷制冷系统节能措施

3.1 丙烷压缩机吸气压力及丙烷循环量控制

丙烷压缩机可以通过壳体内的滑阀卸载装置来控制吸气口的丙烷循环量,实现在10%~100%范围内无级调节负荷。丙烷压缩机的负荷正是受其吸气压力设定值的控制,当吸气压力低于其设定值时,机组负荷会增大,当吸气压力高于其设定值时,机组负荷会减小。因在实际生产过程中,吸气压力的设定高低决定了丙烷蒸发器出口温度即低温分离器的运行温度,其温度设定值又由所需气田轻烃产量及产品气水、烃露点所决定。根据最新产品气生产指标及往年运行数据,低温分离器运行温度一般保持在-9~-16 ℃即可满足生产需求,所以在系统中丙烷储量充足的情况下,首先可确定丙烷压缩机吸气压力最低设定值应不小于140 kPa。

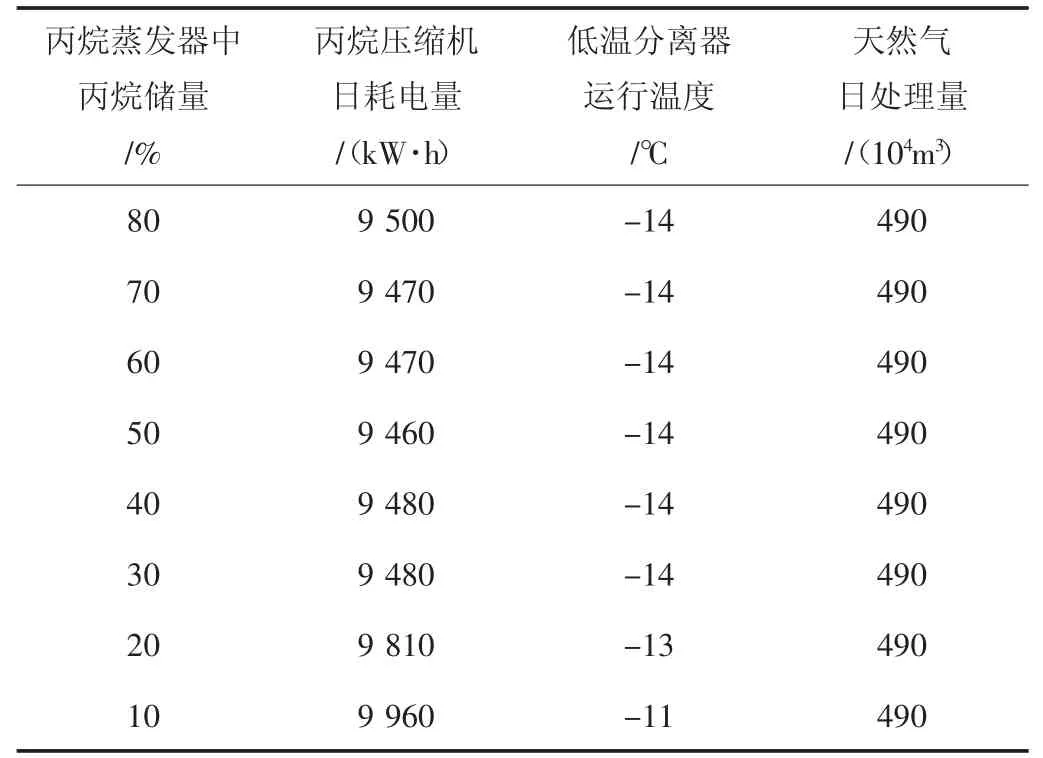

同时根据比对实验数据发现(见表2),在同等处理气量和低温分离器运行温度的标准下,控制丙烷储量在丙烷蒸发器容量的80%~10%变化,并进行耗电量分析,发现在一定条件下,丙烷储量控制在50%~70%时,日运行耗电量最小。当丙烷储量低于丙烷蒸发器容量的40%甚至更低时,丙烷压缩机的运行耗电量不减反增,低温分离器的运行温度也由于系统内丙烷循环量的减少而不能满足生产运行需求。

表2 丙烷储量对耗电量影响数据

3.2 丙烷压缩机排气压力控制

在保证单套装置处理量为400×104m3/d,吸气压力控制在180 kPa 的情况下,跟踪对比了1#丙烷压缩机8 时至17 时的运行参数及功耗数据。可以看出,在单套装置处理量和吸气压力不变的条件下,排气压力每上升100 kPa,丙烷电机的有功功率增加了30 kW 左右。

根据能耗降低措施分析,耗电量降低的关键在于降低压缩机排气压力并控制其在一定的合理范围内运行。依据RWF399E 型丙烷压缩机设计说明,机组运行的冷凝压力为923~1 378 kPa,如果过低于低限值运行,会影响机组性能。所以,在实际生产中,将排气压力控制不低于923 kPa 并尽量在923~988 kPa 平稳运行应最为节能、可靠。

3.3 制定合理的蒸发式冷凝器运行模式

降低压缩机出口压力的关键其实在于降低蒸发式冷凝器中的丙烷温度,那么制定合理经济的蒸发式冷凝器运行模式就显得尤为重要。该处理厂丙烷压缩机蒸发式冷凝器采用水冷、风冷结合的运行模式,单套丙烷压缩机配置有2 台风机,2 台水泵,其中工频、变频各设置一台。

(1)应结合苏里格地区全年气候及温度变化情况,及时调整冷凝器运行模式,采用不同的工变频水泵风机组合,调整变频风机PID 参数等方式,可有效的将冷凝压力平稳的控制在经济区间运行。

(2)采用软水作为蒸发式冷凝器夏季的冷却介质,可有效避免盘管结垢,确保冷却散热效果,以达到控制排气压力的需求。

(3)为保证蒸发式冷凝器换热效率,每年4 月初水冷投运前使用新鲜生水对整套蒸发式冷凝器进行循环1~2 d,将使用软水结成的盐垢冲净后再继续投运软水。并在后续使用软水过程中间歇采用新鲜水进行循环冲洗,避免了长时间运行和气温升高导致的软水结晶现象。

4 节能运行模式效果评价

4.1 节能运行实施前后运行情况对比

该处理厂于2020 年8 月以来,按照以上丙烷制冷系统节能方案实施,通过对脱油脱水装置区丙烷制冷系统内各项运行参数的精细控制,对比2019 年与2020 年工艺运行及能耗数据可以看出,2020 年该处理厂装置区运行温度普遍低于2019 年装置区运行温度,根据能耗影响因素分析,在同等条件下,运行温度越低,丙烷制冷系统耗能将会增加。但在采取节能运行措施后,2020年8 月~11 月丙烷制冷系统耗电量由2019 年同期的20.406 8 kW·h/104m3下降至18.670 7 kW·h/104m3,天然气水烃露点、脱烃脱水等均能满足工艺运行要求[11-14]。

4.2 节能运行模式经济效益评价

在调整节能运行模式后,即2020 年8 月初开始运行,截止2020 年11 月与2019 年同期(8 月~11 月)数据进行对比,耗电量下降1.736 1 kW·h/104m3,约下降8.5%。该处理厂年天然气处理量为44×108m3,预计全年按照丙烷制冷系统节能运行模式运行,全年将节约电量763 884 kW·h,按税前电费单价0.41 元计算,预计将节约动力费31.32 万元。

5 结论及建议

(1)苏里格气田处理厂丙烷压缩机电机长时间运行载荷不足、电单耗较高,根据制冷量负荷的需求,并从经济角度考虑,调整并稳定控制丙烷压缩机组吸排气压力等运行参数,可节约电量。

(2)控制丙烷压缩机组吸气压力不小于140 kPa,控制排气压力即冷凝压力在923~988 kPa,控制丙烷蒸发器内的丙烷储量在50%~70%,此种运行模式较为经济节能。

(3)在夏季运行过程中,为确保丙烷电机的正常运行,如若蒸发式冷凝器冷却效果不佳,应考虑采用软化水作为循环冷却水,并在使用前及时对其进行清洗,有效去除表面污垢,可提高冷却效果。

(4)丙烷制冷系统节能降耗潜能仍十分巨大,如不考虑成本问题,通过其他措施调整丙烷电机运行负荷,可在一定程度上达到节能降耗的目的。