自动络筒机单锭组件装配工艺研究

陈 燊

(通用电气再生资源(天津)有限公司,天津 300000)

单锭组件是保证自动络筒机改变纱线的卷装形式的核心组件,对自动络筒机的性能具有至关重要的作用,可将管纱卷绕成为无结筒纱,提高后继工序的生产率[1]。

每一台自动络筒机根据销售合同的要求由不同数量单锭组件并列组成。为了满足装配线连续生产、批量大、生产率要求高的特点,根据单锭组件的结构、尺寸确定装配方案,并采用移动装配,以完全互换法为依据,完成了对单锭组件装配工艺的研究。此外,通过装配过程能力分析,验证了此装配工艺方法的选择是否合理。

1 装配工艺配合方法的选择

单锭组件装配工艺配合方法的选择是保证装配精度的重要工艺方法。装配工艺配合方法的选择不仅要保证装配精度,而且要满足装配线生产方式的要求。在装配过程中,单锭组件采用完全互换法进行装配。采用此方法可以使单锭组件中组成环公差之和小于封闭环公差[2],即:

式中:T0为单锭组件装配工程中允许的公差;Ti为单锭组件装配工程中允许的公差;n为组成环数量。

采用完全互换法需要严格计算单锭组件的各装配尺寸链,从而保障装配质量。采用完全互换法有利于单锭组件装配质量的过程控制,使装配作业更加简单,保证了装配线的生产节拍。此外,选用完全互换法可以敦促装配线零部件质量的改进,使质量控制体系能够更有效地发挥作用。

2 装配工艺尺寸链的计算

装配线为大批量生产,因此单锭组件的装配将采用概率计算法求解装配尺寸链。采用概率计算法的实质是将装配组成环公差适当放大,以便更简单地制造零件。在装配尺寸链的计算过程中,假设组成环和封闭环的尺寸为正态分布且尺寸分布中心与公差带中心重合,相配合的两个零件公差平方之和不大于装配允许公差的平方。

取装配线上的一道工序进行装配尺寸链分析,其他工序的分析方法与本道工序相似。此工序的装配内容为装配隔套、刻度盘、抬起气缸、定位杆、插板和凸轮。要求保证轴向装配间隙为0.05~0.25 mm,即尺寸链的封闭环为mm。根据装配内容分析,得出此工序有8个装配组成环,如图1所示。使用概率计算法扩大零件的公差时,假设零件的公差尺寸为正态分布[3]。

封闭环公差的计算公式为:

组成环公差的计算公式为:

封闭环公称尺寸计算公式为:

式中:EM为封闭环的平均尺寸。

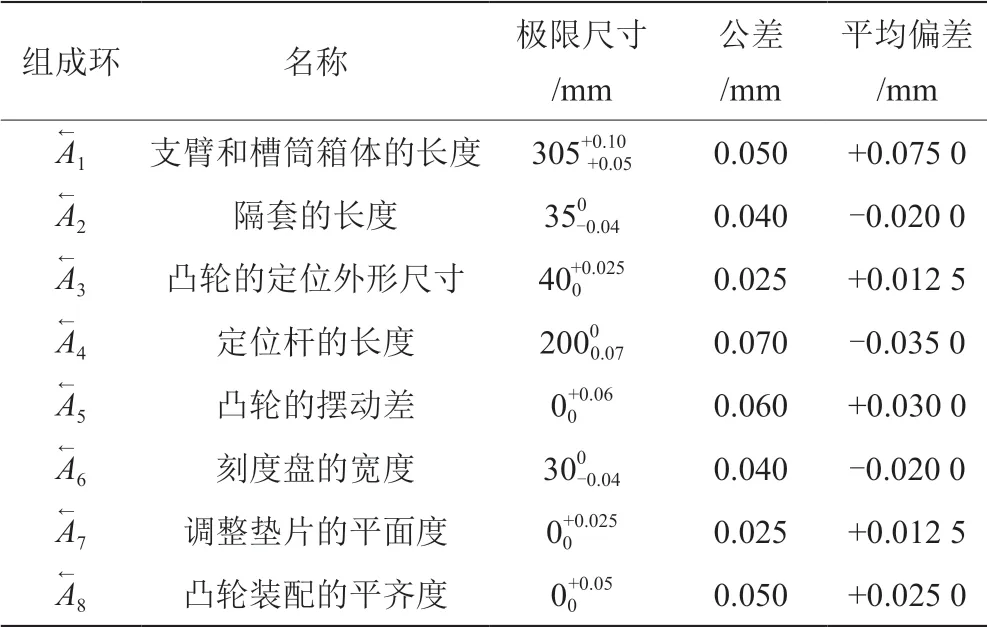

封闭环的平均偏差为装配组成环中增环的平均偏差减去装配组成环中减环的平均偏差。通过计算,将新的装配尺寸链填入表格,如表1所示。

表1 新的装配尺寸链组成环表

将表1中的数据代入式(2)和式(3),得δE≈ 0.18 mm,EM=0.14 mm,于是有:通过计算尺寸链的组成可知,装配符合要求,且装配后的单锭组件不合格率低于0.15%。

3 装配过程能力分析

3.1 装配过程能力的评价指标

装配过程能力是指在装配线处于平衡状态,装配质量处于稳定状态,装配设备、零部件、装配方法、测量方法、装配环境处于标准状态时,各工序的实际装配能力。它的实质作用是反映装配成品率的高低。装配能力的测定一般是在大批量生产中进行的,只有过程能力强的工艺才能装配出质量可靠的产品[4]。工序能力指数是一种衡量装配过程能力的指标。“6d设计”是在工序能力指数分析基础上对装配工艺水平的新要求。装配工序能力指数包括潜在工序能力指数Cp和实际工序能力指数Cpk[5]:

式中:TU和TL分别为规格上线和规格下线;k为修正系数。

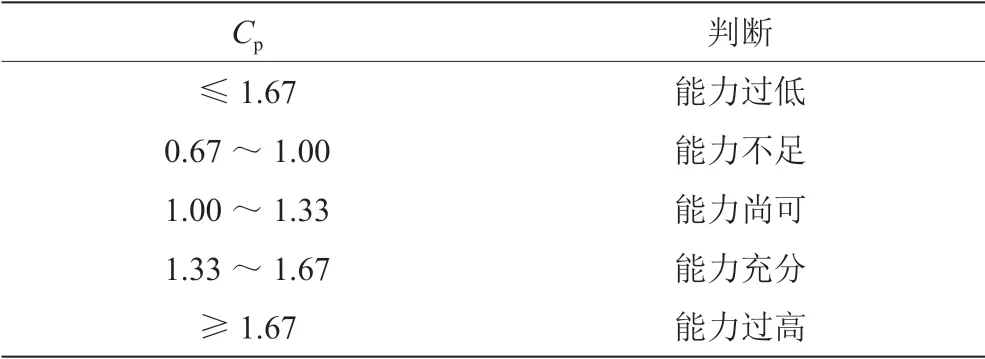

装配工序能力指数的评价指标如表2所示。

表2 装配工序能力评价表

装配过程能力的分析与评价是装配工艺制定、装配质量保证、生产现场管理的基础,是提高装配工序能力的有效手段。通过装配过程能力的分析,可以找到装配质量改进的方向。计算装配工序能力指数的前提是单锭组件的装配过程稳定。只有装配过程处于平稳状态,进行的装配工序能力指数计算才有 意义。

平稳状态具体主要包括如下4个方面[6]:(1)单锭组件各工装满足技术要求,装配完成后检验、调试流程按照标准进行;(2)单锭组件的装配质量统计过程控制处于平稳状态;(3)进入装配线的各零部件按照装配质量标准供应;(4)装配线处于平衡状态。

为了分析简便,本文进行的分析中假设上述4条均成立。

3.2 影响装配过程能力因素

在单锭组件装配过程中,影响过程能力的因素主要包括装配设备、装配工艺、装配零部件以及装配人员与装配环境4个方面[7]。装配设备方面,需关注装配线物流设备是否完好,装配线各工装的定位、分度的准确性。装配工艺方面,需重视装配线的平衡、工艺流程的安排、生产节拍的确定、工序间的衔接、装配工艺参数的选择以及检验标准的制定等。装配零部件方面,要求进入装配线的各零部件质量、配套电器元件具有可靠性和稳定性。装配人员与装配环境方面,对装配人员的技术水平和质量意识提出了高要求,同时要求装配现场的布局照明、声音、色彩、振动以及微环境等符合相关要求。

3.3 装配过程能力分析的应用

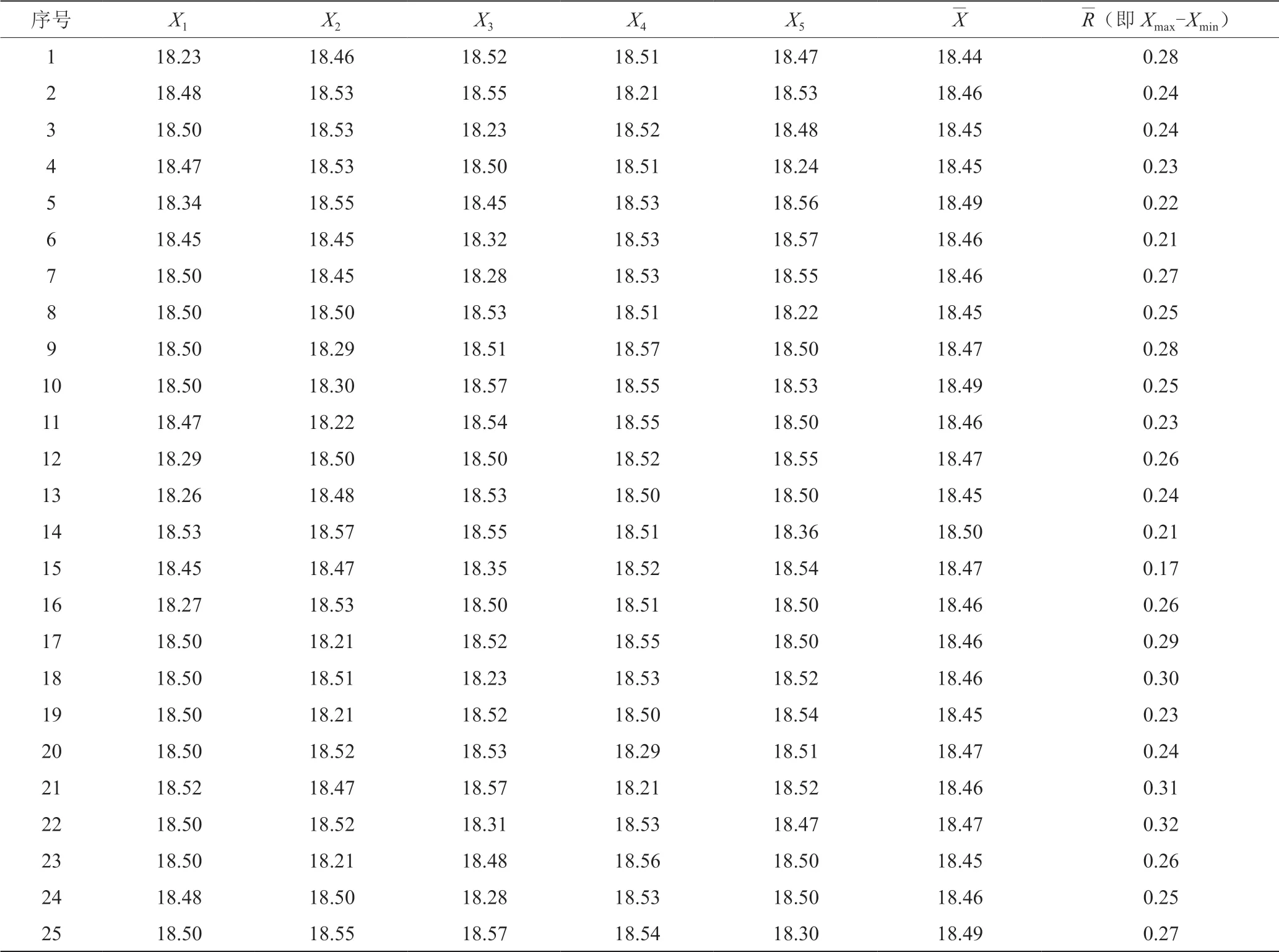

取单锭组件装配过程中的管纱吸嘴同步带要求挠度为(1.80±0.50)mm为例进行装配工序能力的分析,其他装配工序的分析过程与本例相同不再重述。在装配线生产监控过程中,抽取25组数据进行分析,如表3所示[4]。由表3数据可知,平均值X—和R—(即Xmax-Xmin)分别为18.47和0.25。

表3 挠度值表

查表,求出d2值为2.326。利用公式进行计算,有[8]:

将相关数据带入公式,可依次计算得到δ≈0.1118、Cp=1.55、k=0.92、Cpk≈1.43。

通过计算可知,此工序的装配过程能力充分,目前的装配工艺设计符合装配线的生产要求,同时需要控制装配工序的稳定性,以保证现有的工序能力不变[9]。

4 装配工艺过程文件的编制

4.1 编制装配工艺的原则

单锭组件装配工艺编制应以保证单锭组件的装配质量、稳定生产且经济合理为原则,因此在规程文件在编制过程中要注意:文件中必须标明进入装配线的零部件,同时符合清洁度要求;使用随行夹具装配单锭组件时需合理选择装配基准,同时需合理选用单锭组件装配过程中的各种辅助工具、工装;装配工艺在编制过程中要推广和发展新工艺技术,积极开展新工艺试验,保证装配工艺编制的先进性与合理性。

4.2 装配工艺规程文件的种类和作用

根据单锭组件装配线的实际需求,装配规程文件包括装配工艺流程图、装配工序卡和装配作业指导书。装配工艺流程图用来表示单锭组件各独立部分互相之间关系的图表。装配系统图表示装配工艺的核心流程,用来描述装配作业对象的顺序、组成及配合方法[10]。装配工序卡是装配线上各工序装配作业的指导性技术文件,详细说明了该工序的作业顺序和工步、每一步的装配内容与要求、达到要求的作业顺序与方法、使用设备和工装的方法、注意事项等[11]。装配作业指导书是配合装配线现场管理而编制的工艺规程文件,详细说明了工序卡内无法用文字表达的内容[12]。

5 结语

本文主要研究自动络筒机单锭组件装配工艺,分析了单锭组件的装配工序性能,重点研究单锭组件的装配方案,并提供了固化装配方案所使用的文档,可为单锭组件的装配线式生产提供技术和质量基础。