基于HMM 模型的煤炭开采冲击模型分析*

李卫龙 ,汪 青 ,刘 欣 ,张灿明

(1.安徽省煤炭科学研究院,安徽 合肥 230001;2.安徽新华学院,安徽 合肥 230000)

0 引言

随着煤矿开采深度与强度不断增加,矿井以及开采工作台周围逐渐出现弹性形变,矿井弹性冲击灾害发生的频次也随之增多,预防冲击地压动力灾害是煤矿安全生产的重中之重[1-3]。在煤矿开采深度不断加深过程中,弹性形变集聚能量的过程会由线型状态向指数型状态转变。该形变所携带的能量会造成很强的破坏性,严重威胁煤矿开采安全。在煤层集聚的能量达到或超过冲击地压临界能量时,煤岩层由弹性形变所聚积的能量瞬间释放,该能量释放时将煤岩体抛出;同时,由爆炸引发工作面周围气体急剧膨胀,对井下设备和开采工作面造成破坏,并有可能对正在工作的人员造成伤亡,甚至该能量瞬间释放所造成的振动会给其他工作面带来安全隐患[4-6]。

针对监测煤矿冲击地压问题,大致有以下几种方法:钻屑法、煤岩体观察法和电磁辐射法等[7-13]。许多研究者根据煤矿环境多因素共同作用等问题,提出大量灾害预测模型,如朱丽媛等提出深部矿井冲击地压、瓦斯突出复合灾害发生机理,在随着瓦斯压力的增大,煤岩层的能量指标降低,降低其冲击倾向性[3]。在冲击地压危险预测方面,根据温廷新等提出的基于预处理的果蝇优化算法优化极限学习机(AFOA-ELM)模型能够有效预测冲击地压发生,但果蝇优化算法是在一个固定范围随机搜索步长,在面对混合参数时难以做到自适应调整寻优能力[2]。在当煤矿顶板岩层刚度小于矿柱抗变形刚度时,矿井弹性冲击地压会随之发生,当煤岩层承受的负荷达到极限强度时,煤矿工作面也会遭到破坏,冲击地压诱导灾害发生。煤矿冲击地压的过程包括多个冲击阶段,李振雷等通过研究煤矿开采工作面破裂过程的同源声电响应特征及煤矿冲击破坏的时序演变规律和空间孕育特征来为冲击地压监测预警研究提供依据[7]。

1 冲击地压机理研究

矿井冲击地压的形成与矿区地质环境、煤层深度以及开采作业强度有关[13-14]。矿区地质形成的应力与采动应力耦合影响,致使开采工作面能量集聚,当能量综合超过冲击地压的临界能量时冲击地压灾害发生。开采工作面生产时能量变化具体分析如下:

开采工作时,冲击地压综合能量Wd为:

其中,能量Ws是地质应力所形成的能量,所述地质构造所产生的能量为:

其中,ρ、ε(x)分别为地质无损伤时的弹性能量系数和弹性能量。

能量Ws是采动应力形成的能量,如下所示:

其中,E 为地质应力系数,α、β、γ 分别为空间方向上3个应变系数,μ 为地质粘性参数,χ为地质弹性参数,h为采动深度,R 为采动半径。

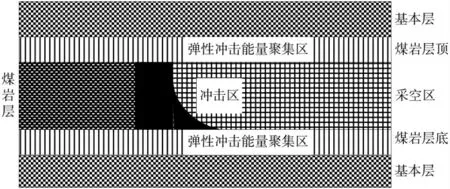

如图1 所示,工作面在生产过程中,随着开采面的逐步推进能量聚集也随之向前推进,在此过程中设煤岩层损失的能量为Ud;冲击地压发生的临界能量为Ul;开采条件下,随工作面推进煤岩层总能量为Ut-d。

图1 冲击地压模拟示意图

当Ut-d>0时,煤岩层内积聚的能量多于煤岩层在开采过程中损失的能量,Ut-d随开采面不断推进而不断增加;当Ut-d=0时,煤岩层内积聚的能量与煤岩层在开采过程中损失的能量相等,能量积聚与消耗处于平衡状态;当Ut-d<0时,煤岩层内积聚的能量少于煤岩层在开采过程中损失的能量,Ut-d随开采面不断推进而不断降低。

与此同时,当Ut-d=Ul时,冲击地压处于临界平衡状态,若煤岩层总能量(Ut-d)小于冲击地压发生的临界能量(Ul),冲击地压灾害不会出现;若煤岩层总能量(Ut-d)大于冲击地压发生的临界能量(Ul),冲击地压灾害会随着能量的进一步积聚而爆发。

在冲击地压灾害爆发过程中,释放的能量有两种:一是煤层损伤裂开消耗的能量UD,另一种是破碎煤颗粒抛出的能量UF,煤层损伤裂开消耗的能量与破碎煤体抛出能量之和定义为冲击地压临界能量,其中φ 为煤层完全裂开临界值,ζ 为煤层裂开临界值,τ 为造成煤层损伤裂开所需冲击力,ρ 为碎煤颗粒抛出的能量系数,v 为碎煤颗粒抛出的平均速度,则在冲击地压灾害爆发过程中所释放的总能量US表示为:

2 预测模型特性

针对井下安全异常监测和危险评估,本文提出基于隐马尔可夫模型来完成数据分析,该模型被广泛应用于大多数工业监控与威严评估中。隐马尔可夫模型不仅可以处理工业安全数据的全状态属性,而且可以记录工业生产过程中完整动态作业信息。对工业控制过程进行监控时,通常需要实时在线记录当前属性,为后续工业控制过程监控提供数据分析和危险评估基础。

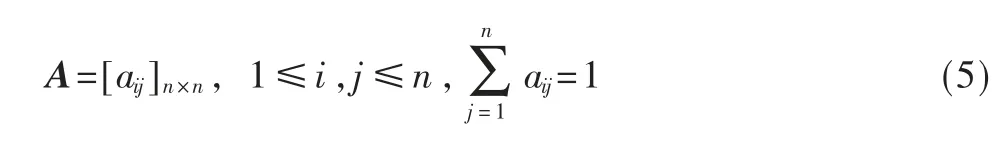

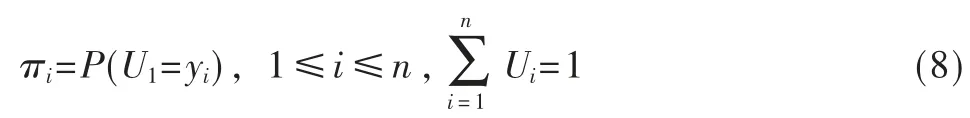

在煤炭开采冲击预测模型中,利用隐马尔可夫模型(HMM)参与训练,设定煤炭开采冲击预测系统在某一时间段内存在系统状态的隐变量为qt,表示t 时刻的隐含状态模型,该状态是无法通过直接观测得到的。其中,由于每个当前状态均趋向于前一状态变化可用集合W=(S1,S2,S3,…,SN)来表示。测得安全监测系统在某一时间段内存在N 种监测状态,该系列的状态数据表示系统中当前所发生的变化即趋向于前一阶段系统所处变化,为Q=(Q1,Q2,Q3,…,QN),其中初始状态表示为Q0,根据隐马尔可夫模型有隐含状态在初始时刻的概率分布为π,表示为π=(π1,π2,π3,…,πn)。在隐马尔可夫模型中,每个状态之间的转换矩阵称为状态转移概率矩阵,由当前的隐藏状态i 转换到j 的概率aij组成,在事件的任意t时间点有状态转移概率矩阵为:

在隐马尔可夫模型中,在事件的任意t 时间点,从当前的隐藏状态i 变换到观测状态j 的概率为bij,由此构成观测状态概率矩阵如下:

则模型可记为λ=(π,A,B)。在对煤炭开采冲击预测系统模型进行训练时,首先计算给定HMM 模型的3 参数以及观测序列,再对观测序列给定在最大似然度下学习得出其系统模型的最大概率,通过匹配得到当前煤炭开采冲击预测状态。

3 预测模型训练

在煤炭开采冲击预测模型中,根据要求本文对煤矿中出现异常噪声报警信号进行有效提取。对于该系统,安全分析状态变量包含3 个变量,表示为:(xi,si,ei),其中xi表示测量变量,si表示服从高斯分布的独立数据,ei表示为均值为0 以及方差为0.2 的状态变量。系统中信号为时域信号,该类信号不可直接送至HMM 进行信号训练处理,在提取特征信号时,首先对数据进行预处理,即将某段时长内的数据信号分成等值的若干帧,接着在构造其特征序列后提取出上述3 种特征向量,送入HMM进行在线训练。本文依据噪声信号选取梅尔倒谱系数(MFCC)作为特征信号进行学习。系统数据在经过上述处理后,开始进入MFCC 数据分析状态,即将噪声信号输入功率谱完成转换,转换后的功率信号通过梅尔滤波器组进行滤波得特征系数,对此系数取对数后再进行余弦变换,变换后的特征信号进行MFCC 提取,并与一阶的MFCC 信号融合后进行判定,最终得到实验所需的特征参数。

在本系统系统中,HMM 模型训练过程如下:首先通过采集煤炭开采离线状态下的历史数据,建立如下状态训练数据集:

其中煤炭开采冲击预测系统的状态总量为n,式中xi表示在第i 种状态变量下的煤炭开采冲击预测系统当前训练样本,且同一时刻状态变量的初始概率分布均为:

根据煤炭开采冲击预测模型系统的各个状态参数可知,在最大似然度约束下,通过模型学习可预测下一状态下其状态转移概率。

根据上述HMM 模型进行相应离线训练,可得到系统的3 参数模型公式,可记为λ=(π,A,B)。估计煤炭开采冲击预测模型系统的初始状态概率矩阵与状态转移概率矩阵得到观测状态概率矩阵,再通过分析系统的概率分布模型得到系统的观测概率分布函数并进行训练,最终得到完整的煤炭开采冲击预测模型。在煤炭开采环境出现异常时,通过在线检测当前环境数据和系统模型离线训练,得到当前系统的状态转移概率矩阵与观测概率分布函数,将历史环境中系统所处正常状态下的隐马尔可夫模型参数λk=(π,Ak,Bk)与开采环境发生异常状态时对应的系统模型参数λq=(π,Aq,Bq)作为煤炭开采冲击预测模型进行对比分析,煤炭开采冲击预测模型中各个环节进行安全分析。

4 实验测试及分析

4.1 实验模拟测试

利用隐马尔可夫模型进行模拟训练评估,测试安排如下:部署3 个煤炭开采子系统,完成现场环境监测,提取100 s 内每个子系统特征信号。采集信息点如下:采空区与煤顶层连接面4处,其中2 处为采空区、煤顶层以及采煤层接壤处,另外2 处为采空区、煤底层以及采煤层接壤处;采空区与采煤层连接面1 处。模拟测试如图2 所示。

图2 模拟测试图

对模拟系统进行干预,统计安全风险发生次数。首先对上述采集点采集到的数据样本进行预处理得到每个子系统100 s 内的时域噪声信号,然后根据第3 节的处理步骤对每一组数据样本进行分帧处理,选定每帧周期时长为0.5 s,数据样本分为200 帧子数据集,再对每一单帧数据集进行MFCC 特征提取,得到每一个单帧数据集所对应特征向量送入HMM 进行在线训练,得到对应的模型参数。

4.2 实验结果分析

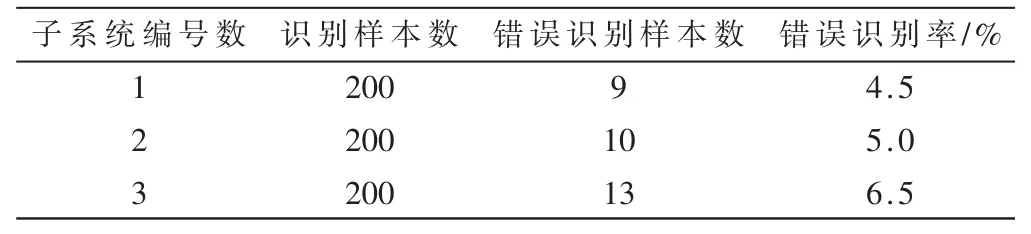

由上述实验测试提取某段时间内每个子系统采集信息点处的特征信号,经过对数据进行预处理,将某段时长内的数据信号分成等值的若干帧,构造其特征序列后提取出3 种特征向量,送入HMM 进行在线训练。实验数据如表1 所示。由表可知,在每个子系统采集信息点处的特征信号经过处理后其错误识别率分别为4.5%、5.0%、6.5%,表明系统接收数据的完整性高,具有可靠性。

表1 子系统采集样本识别明细表

根据数据处理得到图3 显示结果,在100 s 内监测环境异常均处于波动状态,其中3 号子系统在12 s 和70 s左右出现异常信号监测波峰,1 号子系统在58 s 和77 s左右出现异常信号监测波峰,2 号子系统在38 s 和76 s左右出现异常信号监测波峰。本次试验结果表明,系统能够稳定有效地工作,实时监测到3 个子系统分别在不同时间段处出现较为明显的异常数据。

图3 安全监测数据图

5 结论

本文针对煤炭开采冲击问题提出基于隐马尔可夫模型分析煤炭井下开采安全预测机制,通过监测煤炭开采现场状态进行试验,先收集数据提取特征信号,再利用隐马尔可夫模型对其进行训练,在最大似然度下学习得出其最大概率,通过匹配得到煤炭开采现场当前运行状态。结果显示,该系统能够有效监测煤炭开采现场安全,同时通过模型训练能够有效提高安全评估精度。