“双碳”目标下装配式建筑技术发展研究

汪 盛(上海市建设工程安全质量监督总站,上海 200030)

2020 年 9 月,我国提出了“双碳”减排目标,即二氧化碳排放力争于 2030 年达到峰值,努力争取 2060 年实现碳中和。碳减排、碳达峰和碳中和是我国的国家战略,各行各业都要积极响应。建筑行业作为碳排放大户更是要主动寻求改变。装配式建筑作为建筑工业化的发展路径之一,是建筑业“双碳目标”的主要手段,本文仅就装配式建筑碳达峰和碳中的技术路径进行初步探讨。

1 装配式建筑的技术特点

1.1 装配式建筑概述

在工厂生产混凝土构件(预制梁、叠合板、预制柱等),通过交通工具运送至项目现场存放,将构件采用可靠的连接方式进行安装,此类把现浇建造方式的部分工作放在工厂生产的建筑称作装配式建筑[1]。现浇混凝土建筑与装配式混凝土建筑是同时代发展的,但到上世纪中叶,由于起重设备和钢制模具的大规模应用,装配式建筑进入了专业化建造阶段。叠合板是最容易实现工业化生产的构件,预制构件生产线的普及进一步加速了装配式建筑的发展速度。

自第一条混凝土预制梁起,装配式混凝土建筑发展已经超过 100 a。装配式混凝土结构目前在西欧、北美、东亚工业及民用建筑得到广泛应用,发达国家的装配式混凝土结构占全部建筑工程的比例约在 35% 左右[2]。我国的预制混凝土技术虽经过了近 10 a 的快速发展,装配式建筑占新开工项目的比也提高到 了 20% 左右。

1950 年我国开始装配式混凝土建筑的应用,到 1980年,广泛应用于建筑工程中。新建建筑中应用装配式空心楼板的比例超过 70%。但那时我国预制混凝土技术是非常不成熟的,设计与施工水平均不能满足安全、稳定要求。因为没有进行抗震性能设计,许多装配式建筑在唐山大地震中损坏严重,装配式建筑在我国的发展进入低谷。20 世纪 90 年代,现浇混凝土建筑已经代替了预制装配式建筑,只有部分单层厂房依然是预制结构。

随着我国工业化的趋势,节能减排的要求,装配式混凝土趁着建筑产业现代化的东风又飞速发展。现阶段装配式混凝土结构的国家标准和行业标准都已推出,各地的标准也有条不紊的出版,基本覆盖了装配式混凝土结构的设计、生产、施工、验收全产业链条。

1.2 装配式建筑技术体系

通用结构体系和专用结构体系是装配式混凝土结构的两大体系,专用结构体系一般在通用结构体系的基础上,根据具体的建筑功能需要与性能要求演化而来。

1.2.1 通用结构体系

目前的装配式混凝土结构完全满足现行国家标准(包括抗震规范)的要求,具有较好的安全性、适用性和耐久性。框架结构体系、剪力墙结构体系和框架-现浇剪力墙结构体系是装配式混凝土结构的三大类[3]。根据具体工程的高度、体量、抗震等级、烈度和功能要求来选择结构体系。

装配式框架结构仍然是按照等同现浇进行设计的,全部或部分梁、柱采用 PC 构件。目前在上海城建集团开发的保障性住房中已广泛应用,预制率达 70%,成为国内预制化率最高的高层住宅。若选用预制外挂墙板作为维护结构,主体结构几乎可以实现 100% 的预制率。

全预制剪力墙结构、部分预制剪力墙结构是装配式剪力墙结构的两种方式。全部剪力墙采用预制构件装配是全预制剪力墙结构。全预制装配整体式剪力墙结构在一般叫做 FPC体系,竖向构件(如电梯井、剪力墙等)采用预制构件,水平构件(如梁、板等)采用预制叠合构件。部分预制剪力墙结构是部分采用预制构件的装配式结构,在承重墙部分选择适用于拆解的构件进行预制。上述全预制和部分预制剪力墙结构体系中,预制剪力墙可采用整体预制墙板和预制叠合墙板。其中,预制叠合板应在地震区优先使用。

1.2.2 专用结构体系

根据不同地域地震等级、建筑造型、经济发展、施工水平和预制率要求,研究开发的结构体系成为专用结构体系。专用结构体系,能够针对性的提高预制构件标准化程度,和整体预制率,可以帮助施工企业提高施工效率,帮助建设单位缩短工期、降低建造成本。

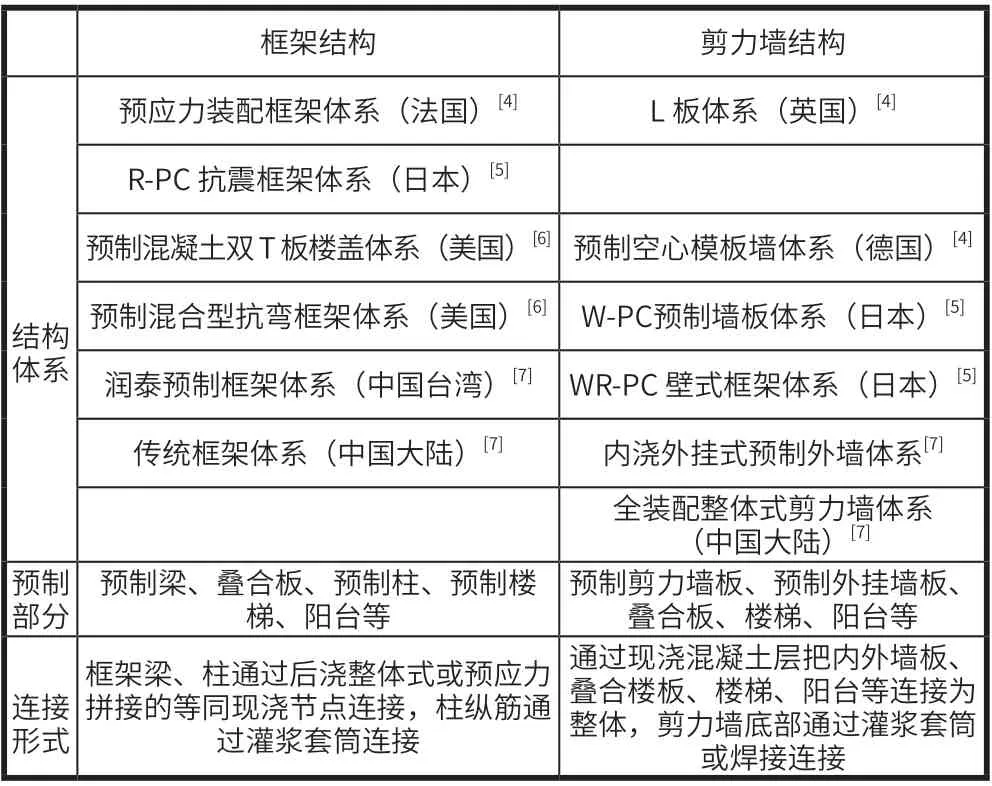

许多经济发展水平高的国家针对自身需求与发展程度开发了不同的装配式建筑的专用结构体系,如表 1 所示。我国装配式混凝土单层工业厂房和住宅用多层装配式剪力墙结构体系即装配式大板建筑体系等也属于特种结构体系的范畴。在过去的 10 a 中,我们的专家开发了一系列新的预制混凝土结构体系,如预制混凝土框架预埋垂直缝预制混凝土墙板结构体系、钢支撑—预制混凝土框架结构体系等。一般来说,装配式混凝土建筑的专用体系的适用性、经济性相对较高。

表1 专用结构体系

2 “双碳”目标下装配式建筑的技术发展

目前,建筑工程施工的大部分的项目仍然沿用传统的现浇施工技术,现浇施工技术工序多,施工现场复杂,对周边的环境影响大,施工工期长,满足不了开发商快速周转的需求。故在房屋建筑的策划阶段,就要合理选择设计方案。基于“双碳”目标,选择合理的装配式建筑结构形式,合理应用装配式建筑技术,是减少建筑工程项目的全寿命周期能耗的关键。具体来说,装配式建筑的技术发展有以下几个方向。

2.1 提高装配式建筑的围护墙结构热工性能

装配式建筑围护结构的热工性能是建筑节能的关键,需要满足我国相关的设计标准,并按照热工性能指标进行节能评价。设计装配式外围护结构时,需全面考虑建筑结构采暖和制冷总负荷的影响。为提高围护结构的热工性能可以在外墙内侧,需额外的设置 XPS 板,XPS 板常规厚度为 21 mm。XPS 板通过射钉固定在建筑外墙板的内侧。此外,外墙的外侧和这块墙的隔层之间填充一块棉保温板,棉保温板可以进一步增加建筑的保温效果。

2.2 发展装配式建筑在屋面与外窗节能的应用

一般来说,装配式建筑屋面结构采用的形式有保温层面板、屋面瓦面板、EPS-复合保温面板以及防水面板。此类屋面是直接固定在建筑墙面上的,为了保护屋面保温层,通常会将在屋面上涂一层大约 25 mm 厚的水泥砂浆。为达到节能效果,一般采用塑钢作为外窗的框架,采用双层中空玻璃作为面板,这种双层玻璃能够有效地起到保温的作用[8]。装配式建筑的地面在进行处理的时候通常按照自上至下的顺序来进行的。建筑的地面面层的厚度为 20 mm,可以利用水泥砂浆来找平层,建筑的地面面层的厚度 >60 mm,应该使用复合式的保温面层。

2.3 构建有效的绿色装配式建筑技术标准体系

构建绿色装配式建筑技术标准体系,可以强化绿色装配式建筑技术的发展潜力,对于发展起步较为缓慢的产业而言,内部完善的标准体系可优化各项工作流程,为绿色装配式建筑发展提供相应的技术支持。因此,构建完善的绿色装配式建筑技术标准体系,非常重要。首先,相关企业可针对市场经济发展动态,和行业内部的经济行情,结合技术特征优势,努力开发涵盖装配设施、维护手段、产业结构的建筑体系标准,逐步提高绿色装配式建筑标准化水平,重点打造出一系列配套化技术标准体系;其次,应进一步完善绿色装配式建筑和部件之间的模数体系,重点研究和开发符合建筑工业化生产要求的绿色装配式结构体系,实现装配式构建产品成套集成,有利于推进我国绿色装配式建筑结构体系协调统一发展。此外,还应在完善自身技术标准体系的同时,利用先进的网络信息技术与互联网平台,时刻关注上下游各个类型企业的发展情况。并针对市场形势变动,及时对内部管理模式进行更新与完善,进一步提高自身管理力度。再通过建立产业内部的激励制度,以共同发展共赢互利为目标,建立创新技术和工作理念的研发团队,最大化实现绿色装配式建筑资源优化配置。

3 结 语

在当前的“双碳”目标背景下,建筑业作为碳排放的主要来源之一,必须要使用新的的施工技术和施工材料来减少建筑的碳排放量。装配式建筑施工技术是建筑业中推广十项新技术,要充分利用装配式建筑技术的优势,减少工期,降低资源消耗和环境污染。此外,还要根据目前与装配式建筑的发展水平,提高装配式建筑的围护墙热工性能、发展装配式建筑在屋面与外窗的应用,构建有效的绿色装配式建筑技术标准,进一步发挥装配式建筑技术的优势,促进建筑业完成碳达峰和碳中和目标。