基于能源结构视角的有色金属冶炼行业低碳发展分析

谷 琳,何 坤,马明生

(中国恩菲工程技术有限公司,北京 100038)

0 引言

目前,中国能源消费总量中化石燃料占比仍然较高,2019年煤炭、石油和天然气占比分别为57%、19%和8%,其他能源仅占16%[1]。为顺利实现“双碳”目标,转变能源发展方式、加快推进非化石能源发展(风能、光能、生物质能等)是最重要的途径。根据规划,到2030年中国非化石能源占一次能源消费比重将达到25%左右,风电和太阳能发电装机容量将达到12 亿kW 以上(为2019年的3 倍)[2-3]。

在我国整体能源结构转型的大背景下,各能源密集型产业都将受到影响。有色金属行业作为纳入全国碳排放交易的重点行业之一,是国家重点关注的减碳行业,而有色金属行业碳排放总量的80%来自有色金属冶炼过程[4-7]。从能耗角度看,2019年有色金属冶炼行业能耗占全国工业总能耗的7.6%,电耗占全国工业电耗总量的13.2%[8]。在我国转变能源发展方式、大力发展非化石能源的背景下,有色金属冶炼行业的能源转型升级是行业未来发展的必然趋势,对我国顺利实现碳中和目标有重要意义。

本文在非化石能源迎来快速发展期的大背景下,基于能源结构视角对我国有色金属冶炼行业低碳发展方向进行了研究,主要内容包括:①对我国有色金属冶炼行业的能耗、能源结构和碳排放情况进行了详细的分析,并针对产量和碳排放较高的铝行业和铜行业进行了深入的研究;②分析了我国有色金属冶炼行业能源转型升级的发展战略目标和实现途径;③对推动有色金属冶炼行业的能源结构转型提出了政策建议。目前,关于有色金属冶炼行业能源结构转型的研究较少,希望本文能让更多相关从业人员、研究人员等对此方面研究进行关注,加速我国有色金属冶炼的低碳化发展,为我国顺利实现“双碳”目标做出贡献。

1 有色金属冶炼行业能耗和碳排放

我国有色金属产量在过去20年间快速增长。如图1所示,2001—2020年中国10 种主要有色金属产量(包括铜、铝、铅、锌、锡、镍、镁、钛、锑和汞)增长5 304.71 万t(增长约600%),2020年产量达到6 188.42 万t,其中铝行业和铜行业产量占比超过70% (原铝(电解铝)3 708.04 万t,精炼铜1 002.51 万t)[8]。

图1 中国有色金属冶炼行业产量Fig.1 Production of China's nonferrous metal smelting industry

在有色金属行业产量快速增长的同时,其能源消耗量也随之快速增加(图2)。2001—2019年间,中国有色金属冶炼工业能源消费总量由4 309 万tce增加到24 436 万tce(增长470%),有色金属冶炼能耗占全国工业总能耗比例由4.0% 上升到7.6%[8-10]。

图2 中国有色金属冶炼工业能耗情况Fig.2 Energy consumption of China's nonferrous metal smelting industry

据统计,2020年中国有色金属工业二氧化碳总排放量约为6.6 亿t,占全国总排放量的4.7%[3-4]。其中,铝、铜、铅、锌等金属冶炼环节的碳排放量约占有色金属工业总排放量的80%,其中仅铝行业占比就超过60%[3-7]。

从能源结构的角度看(图3),2019年中国有色金属冶炼工业66%的能源消耗来自电力,煤炭、天然气和油类占比分别为17%、6%和3%,还有8%的能耗来自其他能源[8]。可以看出,电力是我国有色金属冶炼行业消耗量最大的能源,其原因是产量较高的铝和铜的生产工艺中电力占比较高(均在60%以上)[9-10]。而目前,我国电力生产总量的70%来自火电(如图4所示)[8-10],其来源主要为煤炭、石油天然气等化石燃料。

图3 2019年中国有色金属冶炼工业能源结构Fig.3 Energy composition of China's nonferrous metal smelting industry in 2019

图4 2019年中国电力生产量组成Fig.4 Composition of China's power production in 2019

因此,从一次能源消耗的角度,有色金属冶炼行业能耗主要来自化石燃料,这显然不利于行业的低碳化发展,所以有色金属冶炼行业应积极推动能源结构的转型升级,实现非化石能源对传统化石燃料的替代,这是行业实现碳减排的重要途径。

2 铝行业能耗和碳排放

2.1 铝行业碳排放情况

根据International Aluminum Institute (IAI)机构的统计数据,2018年全球铝行业的温室气体排放量约为11 亿t,占全球人为排放量的2%[11-12]。铝行业全生命周期碳排放如表1所示[12],其中电解铝和铝冶炼是碳排放最高的环节,二者碳排放占比分别为73%和18%。

表1 2018年全球铝行业总碳排放量(Mt CO2当量)Tab.1 Total carbon emissions of global aluminum industry in 2018 (million tons of carbon dioxide equivalent)[13]

2.2 电解铝碳排放情况

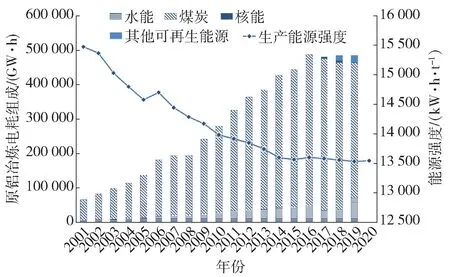

中国2001年原铝(电解铝)产量仅为358 万t,到2020年增长到3 708 万t(约为2001年的10 倍),而由于其间生产能源强度的持续降低(2020年为2001年的87%),原铝(电解铝)生产电耗涨幅略小于其产量的变化,由52 149 GW·h 增长到484 772 GW·h(2001年的9.3 倍)[11-12]。表明2001—2020年间我国铝行业在产量大幅增长的同时,在节能降耗方面也取得了进步。

目前,中国原铝(电解铝)生产过程中约90%的碳排放来自消耗电力的间接排放[14],原因是其耗电量中火电比例较高(图5)。根据IAI 的统计数据,2020年中国原铝冶炼电耗一次能源结构中煤炭占比约为80%,远高于55%的世界平均水平,水能和其他可再生能源占比不足20%;除了中国以外,世界其他国家或地区原铝冶炼电耗能源结构中煤炭占比仅为21%,天然气占比为24%,水能占比为51%[11-12],而欧洲平均水能的占比超过80%。因此,中国原铝(电解铝)冶炼电力一次能源中火电比例偏高,而水能和其他可再生他能源比例过低,这种现象不利于行业的低碳化生产。

图5 2001—2020年中国原铝冶炼电耗一次能源结构Fig.5 Primary aluminium smelting power consumption in China from 2001 to 2020

2.3 铝冶炼碳排放情况

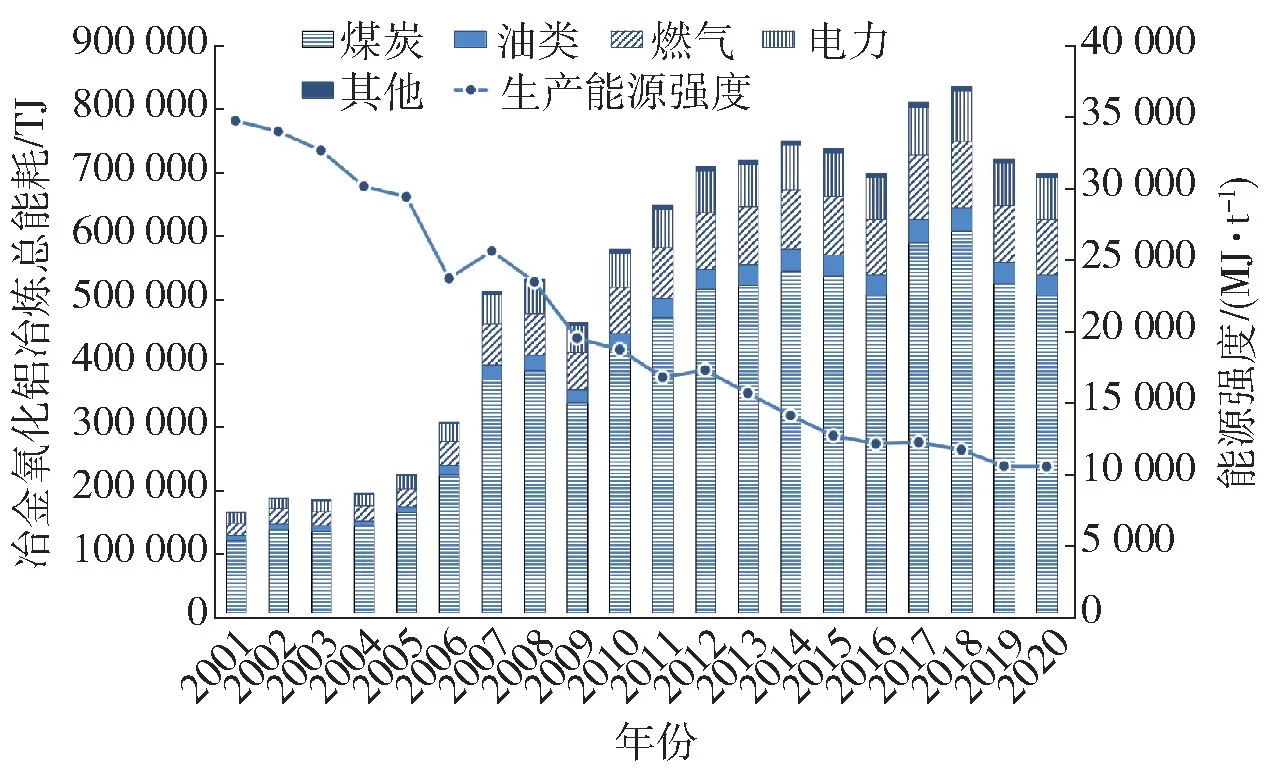

氧化铝冶炼碳排放量仅次于电解铝。过去20年间,我国氧化铝产量由2001年的475 万t 增长至2020年的7 313 万t(2001年产量的15 倍),但中国氧化铝生产总能耗仅增长330% (由2001年的161 313 TJ上升到2020年的698 161 TJ),其原因是氧化铝生产能源强度由2001年的34 691 MJ/t 下降到2020年的10 349 MJ/t(降低70%)[11-12],如图6所示。

与电解铝生产过程不同,氧化铝冶炼过程的能耗主要来自化石燃料,对电力需求较小。从图6中可以看出,2020年我国氧化铝生产能耗中化石燃料占比为90%,因此,降低氧化铝生产过程对化石燃料的依赖是有效的降碳途径。

图6 2001—2020年中国氧化铝冶炼能耗情况Fig.6 Metallurgical alumina refining fuel consumption in Chian from 2001—2020

3 铜行业碳排放情况

铜的主要生产流程包括熔炼、吹炼和精炼工序(图7),此外还包括制酸、动力制氧、选矿等配套生产工序[14]。其中,从铜精矿到阳极铜是铜冶炼的火法精炼段,在此过程中可选择不同的生产工艺(如侧吹熔炼+顶吹吹炼+阳极炉精炼、双闪速炉+阳极炉精炼和底吹熔炼+ 侧吹炉吹炼+ 阳极炉精炼),但最终决定碳排放量的是能源消耗情况、资源消耗情况和工业生产过程二氧化碳排放等因素[15-16]。研究显示,我国铜生产过程中约80%的碳排放来自电力消耗,其余主要来自煤炭、天然气等化石燃料消耗,还有很小部分来自石灰石[5]。因此,对铜行业而言,通过发展非化石能源替代传统化石燃料和火电是有效的降碳途径。

图7 铜冶炼流程和主要碳排放源Fig.7 Copper smelting process and main carbon emission sources

4 有色金属冶炼行业能源转型升级的战略目标与实现途径

4.1 战略目标

初步看来,能应用于有色金属冶炼行业的非化石能源主要包括风能、太阳能、生物质能和氢能。为实现清洁低碳、可持续发展的目标,有色金属冶炼行业应该加快布局,将能耗结构转型升级作为行业节能降耗发展的重要方向:①实现非化石能源对传统化石能源和火电的替代,逐步提高太阳能、风能等非化石能源在生产能耗结构中的占比;②推广生物质能在有色金属冶炼行业中的应用;③探索和研究氢能和氢冶金技术。

4.2 实现途径

有色金属冶炼行业能源转型升级的关键是如何利用非化石能源替代传统化石燃料和火电。有色金属冶炼厂是连续生产的,而一些非化石能源呈现多时间尺度间歇性的特点,如何将这些不稳定的非化石能源应用于有色金属冶炼的生产过程,是要研究的关键问题。针对有色金属冶炼生产过程对于能源需求稳定性较高、不同非化石能源地域分布不同等特点,对有色冶炼行业的非化石能源推广应用给出以下建议。

1)因地制宜开展分布式能源站的建设。沿海地区可考虑海上风电;西北部地区发展陆上风电;西部、南部有色冶炼厂可考虑太阳能,但同时要考虑可用场地面积。生物质除了作为燃料利用,还可以替代部分化石燃料作为还原剂(如生物质炭、生物质热解气)用于冶炼过程,日本、加拿大的钢铁企业目前已有生物质作为还原剂用于高炉炼铁的案例[17-18]。

2)构建多能互补能源创新体系。在传统化石燃料和火电的基础上,将非化石能源(风、光、水力、生物质)纳入生产能源体系中,并通过储能装置提高能源系统的灵活性和稳定性,构建多能互补的能源创新体系[19-20]。

3)建立能源信息化管控系统,实现多能源系统的灵活控制和优化。通过大数据、信息化、智能化等手段,建立多元融合、供需互动、高效配置的智慧能源管理系统,实现化石燃料、电网电力、非化石能源、余热余能在生产工序、储能系统、自备电厂等能源元件间的优化调度,推动非化石能源与有色金属冶炼工业的深度融合[21-23]。

图8 多能互补智慧能源管理系统Fig.8 Multi energy complementary intelligent energy management system

4)氢冶金的探索。氢能具有生产成本高、储运要求高、难度大的特点,但氢冶金是当前冶金领域低碳发展的重要方向。目前,氢冶金在钢铁领域研究较多,国外的比如瑞典的HYBRIT 项目、日本的COURSE50 项目、美国的Midrex 项目等,国内的中国宝武钢铁基团有限公司、河钢集团有限公司也开始了相关的研究[24-26];对有色金属冶炼而言,氢冶金仍处于实验室研究阶段,而且仅能作用于氧化矿物的冶金过程[27],因此氢冶金应用于有色金属冶炼的可行性和经济性仍需进一步研究。

5 政策建议

为推动有色金属冶炼行业进行能源结构转型,鼓励有色金属冶炼企业发展非化石能源,助力我国顺利实现碳中和的目标,本文提出如下政策建议。

1)完善碳交易市场和制度,提高企业碳减排积极性。通过市场化机制增强有色金属冶炼行业的低碳发展意识,利用碳排放成本倒逼有色冶炼企业使用非化石能源替代化石燃料,推动有色金属冶炼行业的生产能源结构转型。

2)加强顶层设计,强化战略引导。根据地区实际情况,对非化石能源利用进行整体规划,充分发挥地域自然条件优势,鼓励有色冶炼企业因地制宜发展非化石能源。

3)通过政策导向和金融支持引导有色冶炼企业发展非化石能源。如:采用风、光、水力、生物质等能源发电可获得额外发电小时数,通过绿色信贷业务获得更多非化石能源利用融资,推进有色冶炼工业能源结构转型升级。

4)增加有色冶炼行业与非化石能源行业的交流合作。建立有色冶炼行业与非化石能源行业的交流平台,推进行业间的信息、咨询共享,提高有色金属冶炼行业对非化石能源资源应用的意识,推动传统有色金属冶炼行业的能源结构升级和高质量发展。

5)推动有色冶炼行业能源管控平台数字化升级。推动信息化、智能化能源管控系统的应用和升级,增强有色冶炼企业多能源系统管控和调度,完善有色冶炼行业能量流网络的搭建和优化。