环形通道加热器内FLiNaK盐的流动与传热特性研究

杨 洋 邹 杨 陈金根 周 翀

1(中国科学院上海应用物理研究所 上海 201800)

2(中国科学院大学 北京 100049)

钍基熔盐缩比仿真装置(Simulation Device of Solid-fuel Thorium Molten-salt Reactor,TMSR-SF0)是以钍基熔盐固态试验堆(Solid-fuel Thorium Molten-salt Reactor,TMSR-SF1)[1-3]为原型的缩比实验装置,采用电加热器模拟核裂变热源,主要用于开展与TMSR-SF1 相关的设计、安全、技术、设备的设计分析验证与研究,包括热工水力设计与安全验证实验研究、设计分析方法与程序验证、关键设备设计验证、关键材料考验与性能研究、反应堆系统仿真与调试运行等。通过开展这些实验研究,能够为TMSR-SF1 实验堆的设计研发、系统安全分析程序验证、安全评审与许可证申请提供重要的依据与支撑,为未来TMSR-SF1 实验堆的建设、调试、运行提供工程经验。

传统的管壳式电加热器采用电热管束对流体进行加热,通常采用折流杆[4]、螺旋折流板[5]、空心环板[6]及弓形折流板[7]对其进行强化传热。TMSRSF1 采用包覆颗粒燃料球作为燃料,石墨作为慢化剂。考虑到传统的管壳式电加热器无法模拟TMSR-SF1 的堆芯特性,故为了加热TMSR-SF0 的堆芯,首次设计了基于螺旋线圈强化的环形通道加热器,其最高传热能力是光滑环形通道加热器的8倍[8]。然而,前期的研究尚未分析加热管的外径及环形通道的宽度对加热器性能的影响。本文采用数值模拟的方法,分析了加热管的外径及环形通道的宽度对加热器内流体的流动及传热特性的影响。基于熵产原理对螺旋线圈强化的环形通道加热器的整体性能进行了评价。

1 几何模型

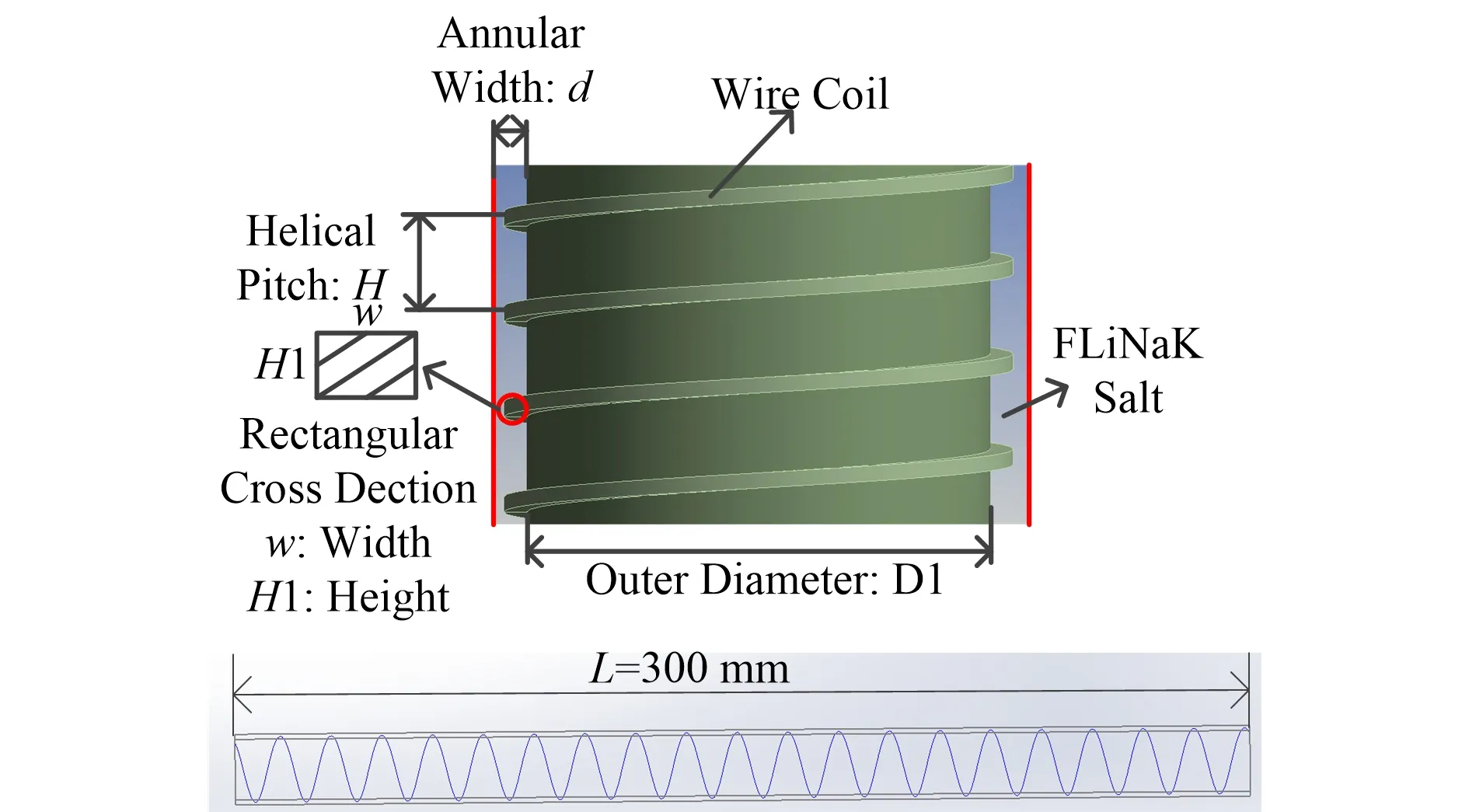

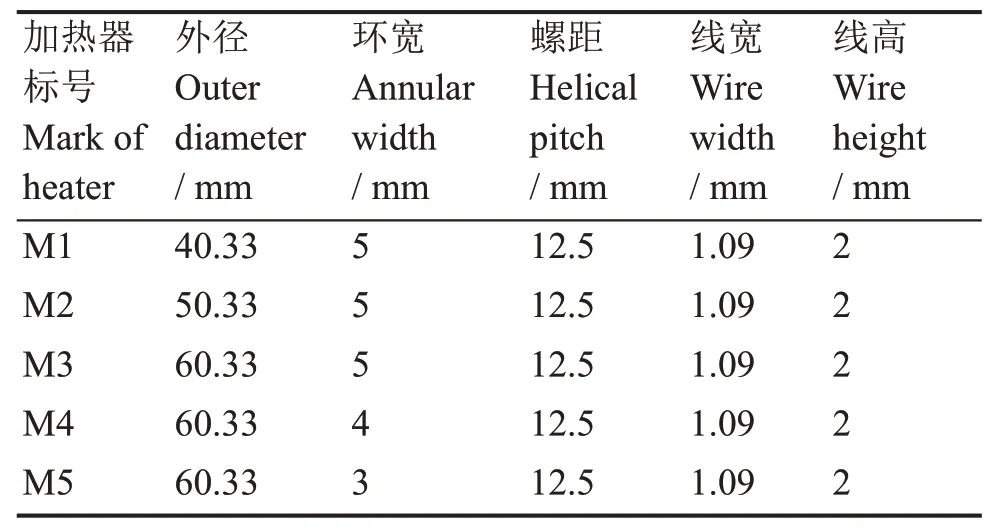

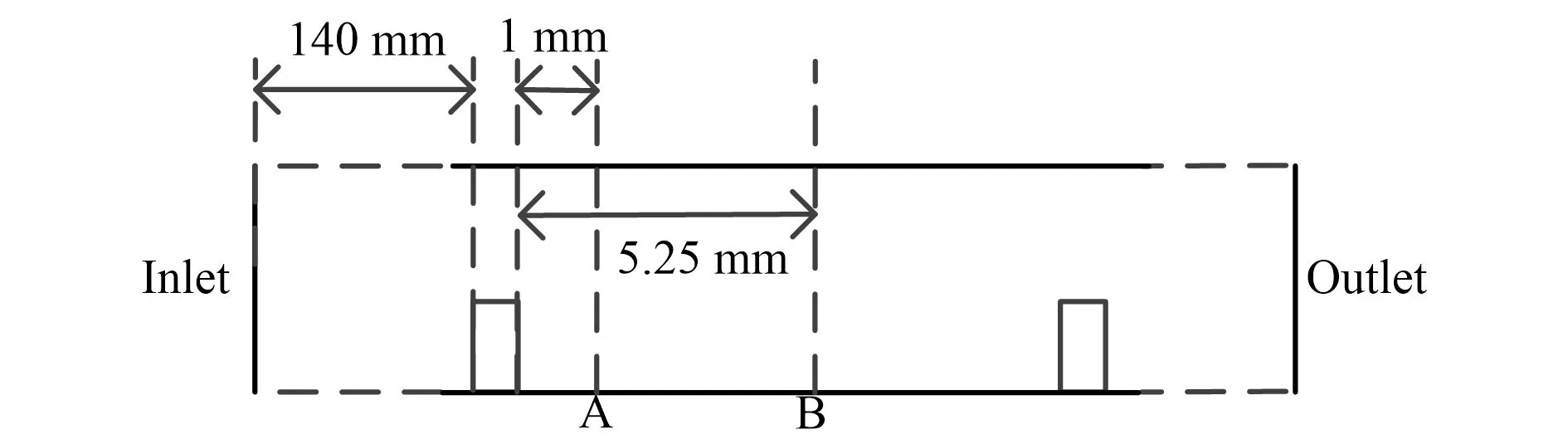

螺旋线圈强化的环形通道电加热器的示意图,如图1 所示。螺旋线圈的截面为矩形,均匀地缠绕在加热管的外壁。加热管、螺旋线圈及外套管构成FLiNaK 盐的流道。图1 中,D1 为加热管的外径,w为矩形线圈的宽度,H1 为矩形线圈的高度,H为矩形线圈的螺距,d为环形通道的宽度。为了研究加热管外径对螺旋线圈强化的环形通道电加热器性能的影响,不同的几何模型仅考虑加热管外径的变化,其他结构参数不变;为了研究环形通道宽度对螺旋线圈强化的环形通道电加热器性能的影响,不同的几何模型仅考虑环形通道宽度的变化,其他结构参数不变。不同几何模型的结构参数如表1所示。

图1 环形通道加热器示意图Fig.1 Schematic diagram of annular channel heater

表1 环形通道加热器的结构参数Table 1 Dimension of annular channel heater

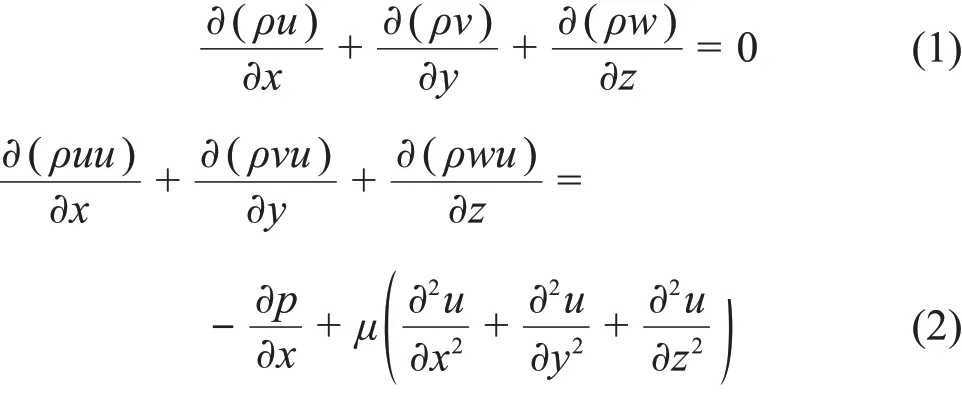

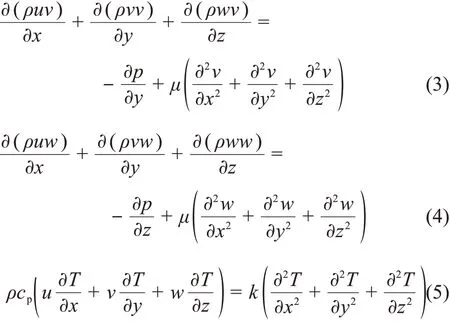

2 连续性方程

2.1 控制方程

本文采用三维单相流模型,对环形通道内FLiNaK 盐的流动与传热进行模拟。连续不可压缩的FLiNaK盐的控制方程如下:

式中:ρ、k、cp和μ分别为FLiNaK 盐的密度、热导率、比热和动力粘度;u、v和w分别为FLiNaK 盐在x、y和z方向上的速度分量。P、T是FLiNaK盐的压力和温度。

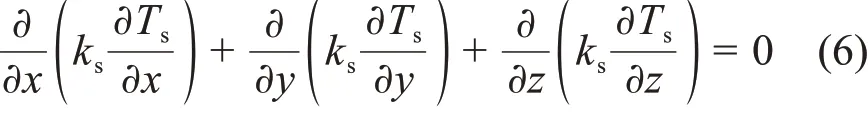

对于螺旋线圈,仅考虑固体的导热。螺旋线圈的导热控制方程如下:

式中:ks和Ts分别为螺旋线圈的热导率和温度。

2.2 物性

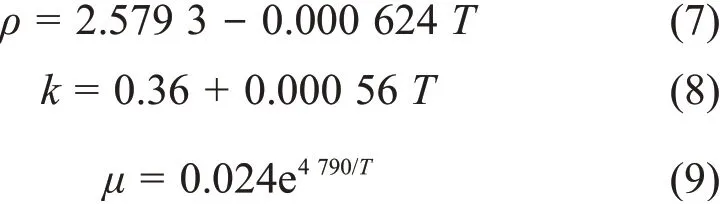

FLiNaK盐的密度、热导率及动力粘度的变化如下所示[8]:

FLiNaK 盐在所有温度下的比热为1 910 J·(kg·K)-1。

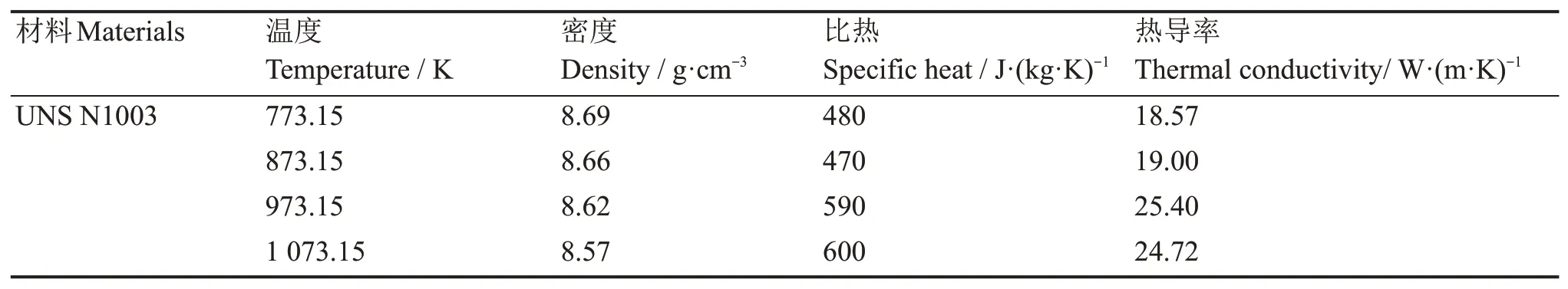

TMSR-SF0环形通道电加热器的螺旋线圈所采用的材料为UNS N10003,其物性如表2所示[8]。

表2 螺旋线圈的物性Table 2 Thermal properties of wire coil

2.3 边界条件

数值模拟中,假定环形通道加热器入口流体的温度为873.15 K,环形通道加热器入口流体的雷诺数为600~1 300,环形通道电加热器的出口为压力出口。加热管的功率为5.8 kW,所有的固体边界均为无滑移边界。环形通道加热器的外套管的内壁为绝热边界,即加热器的热量完全被流体吸收。额定工况下,加热器入口的质量流量为0.47 kg·s-1。

2.4 网格无关性

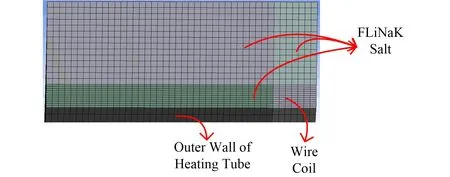

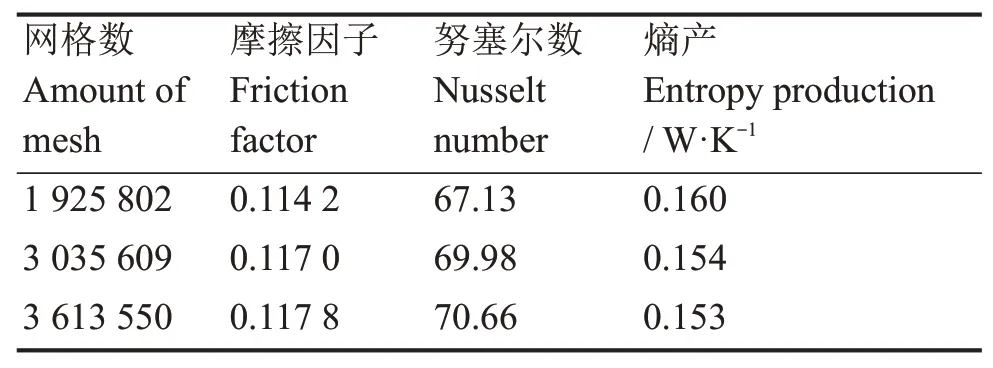

本文采用FLuent 对环形通道加热器进行三维模拟计算,采用Workbench meshing前处理器软件对环形通道加热器内的计算区域进行网格化分。因计算域较规则,固采用结构化网格进行划分。为确保模拟结果与网格尺寸大小无关,需对网格的大小进行独立性检查。以模型M3 为例,其网格的划分情况如图2 所示。在环形通道加热器的功率为5.8 kW、入口温度为873.15 K 及入口雷诺数为600工况下,环形通道加热器的努塞尔数、摩擦系数及熵产数随网格的变化如表3 所示。从表3 可以看出,303万网格与361万网格计算得到的摩擦系数、努塞尔数及熵产数的变化均在1%以内,361万网格为模型M3的网格。其他计算模型网格的无关性均采取相同的方法获得。

图2 环形通道加热器M3的部分网格Fig.2 Part of mesh for annular channel heater M3

表3 网格无关性Table 3 Grid independence

3 结果与讨论

3.1 模拟结果与实验结果的比较

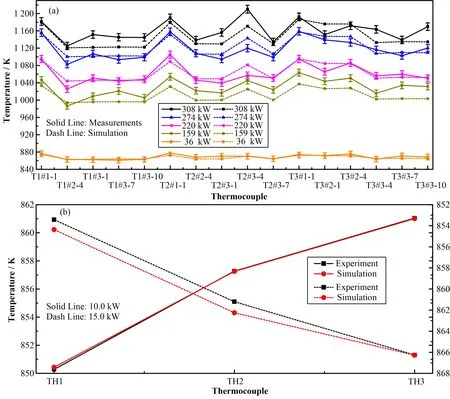

为了验证设计的可靠性,在TMSR-SF0 堆芯中安装了19 支有效加热长度为1 m 的环形通道加热器,并在7 支加热器内管的内壁面总共布置16 支热电偶;为了研究单支环形通道电加热器的传热性能,在FLiNaK 盐测试台架的实验段安装了一支有效加热长度为1 m 的环形通道加热器,并在加热器外管的外壁面布置3支热电偶。两个实验装置模拟的结果与实验结果的比较如图3所示[8],详细的实验装置和实验过程的描述可参考前期的工作[8]。TMSRSF0装置的环形通道加热器的内管内壁的模拟温度与实验数据的最大偏差为3.29%,FLiNaK 盐测试台架的外管外壁的模拟温度与实验数据几乎相等。两个装置的模拟与实验结果的比较表明:本文所采用的计算模型是可靠的。

图3 模拟实验结果比较 (a)TMSR-SF0,(b)FLiNaK盐测试平台Fig.3 Comparison between simulation results and experimental data (a)TMSR-SF0,(b)FLiNaK salt testing platform

3.2 加热管外径的影响

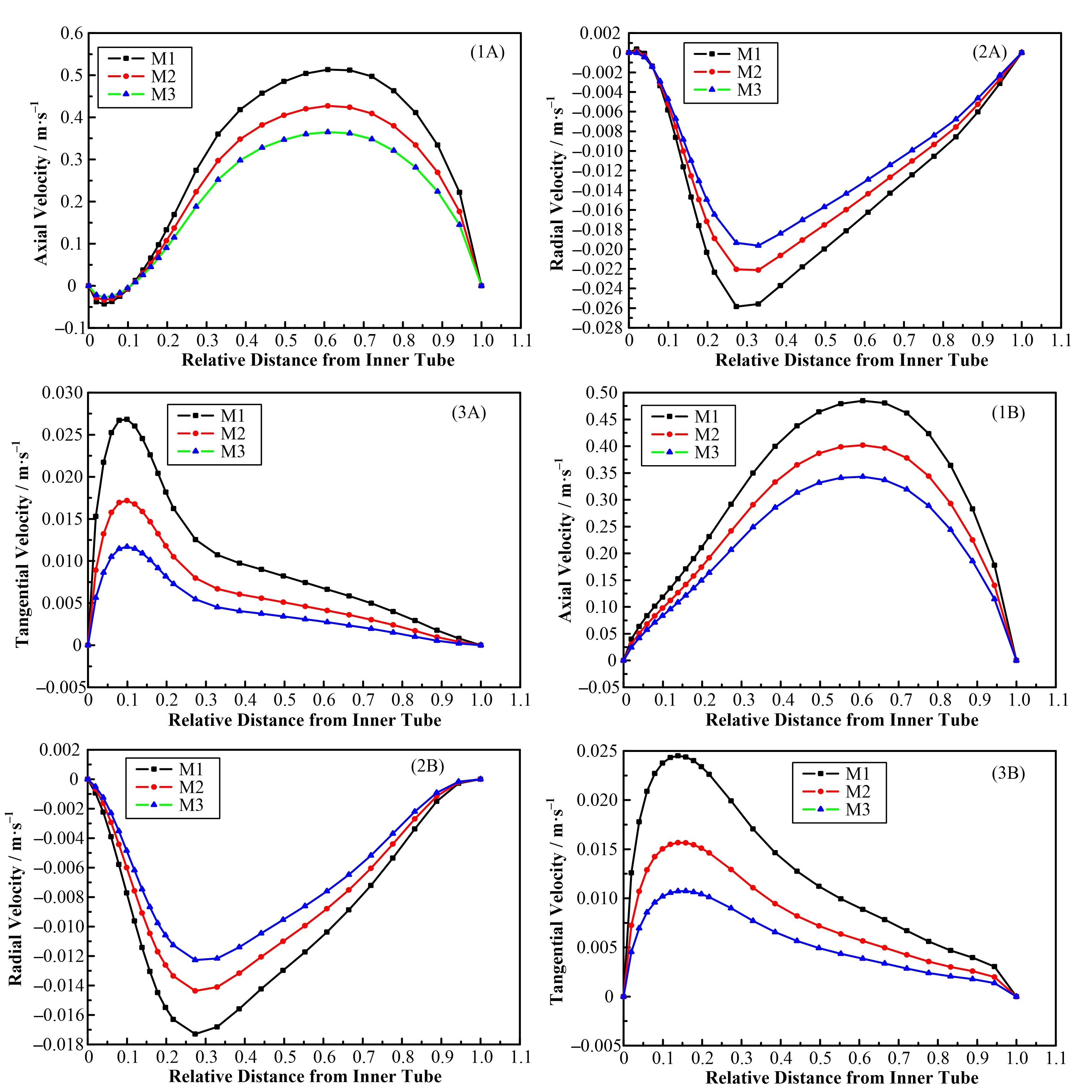

环形通道加热器在额定工况下,加热管外径对环形通内位置A 和B(图4)处速度的影响如图5 所示。可以看出,由于螺旋线圈的存在,环形通道内产生了轴向速度、径向速度和切向速度;轴向速度在位置A 产生了逆流,在位置B 处再次附着于加热管外壁[9]。如图5(1A)、(1B)所示,随着加热管外径的增加,环形通道内位置A处正、负轴向速度及位置B处轴向速度逐渐下降。

图4 环形通道加热器内位置A和BFig.4 Diagram of locations A and B in the annular channel heater

从图5(2A)、(2B)可以看出,环形通道加热器M1 与M2 靠近加热管外壁位置处产生微小的正速度,然而流体的径向速度在位置B 处并未产生正速度,这意味着部分FLiNaK 盐在环形通道内产生了逆流。环形通道加热器M3内位置A处并未产生正的径向速度,显然加热管的外径影响径向径向速度的分布。随着加热管外径的增加,径向速度逐渐下降,径向速度的最大值出现在螺旋线圈的边缘处。如图5(3A)与图5(3B)所示,随着加热管外径的增加,切向速度逐渐下降,切向速的最大值出现在螺旋线圈内侧。这是因为随着加热管外径的增加,环形通道加热器内流道面积增加,进而导致轴向速度、径向速度及切向速度的下降。

图5 加热管外径对环形通道内位置A与B处速度的影响Fig.5 The effect of outer diameter of heating tube on velocities at locations A and B

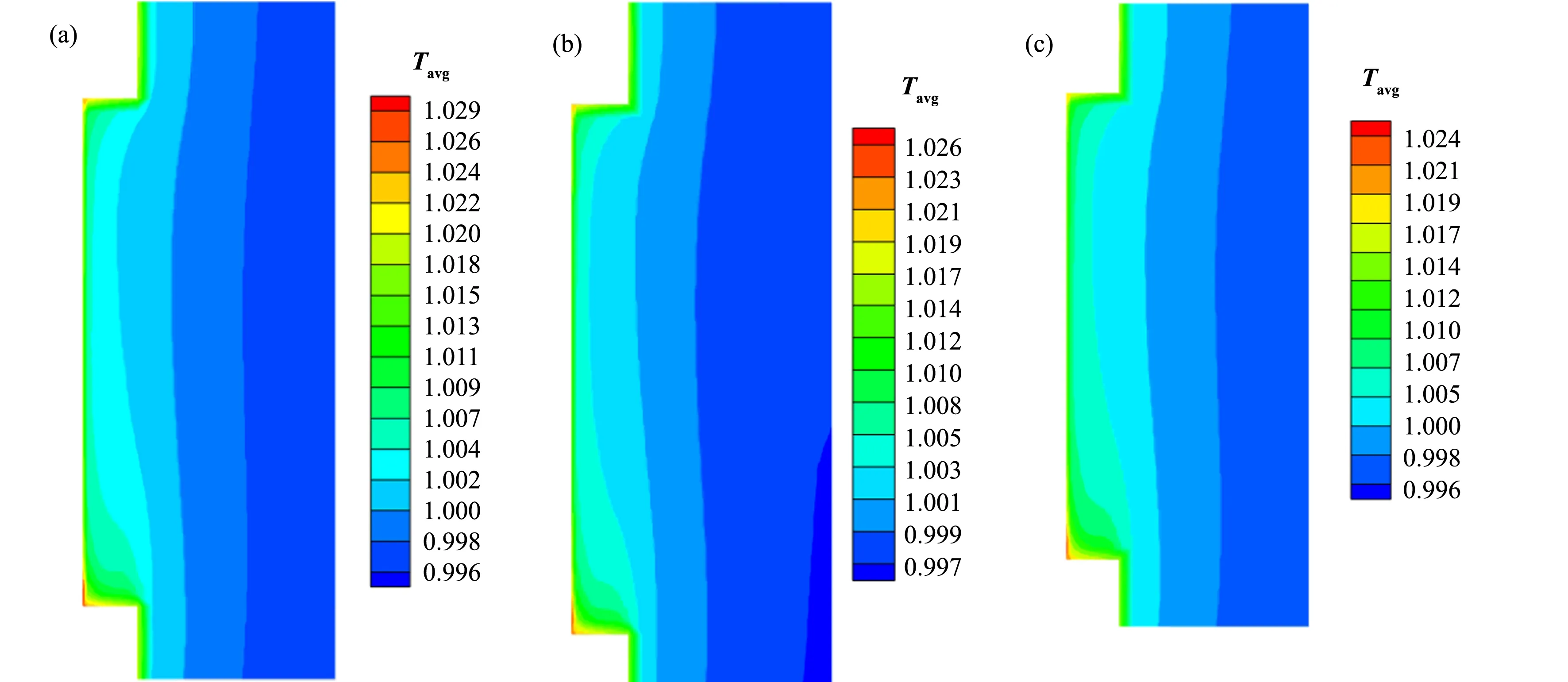

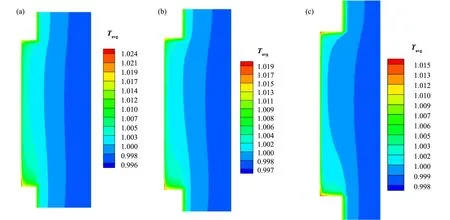

加热管外径对环形通道内流体的无量纲温度分布(Tavg=Tf/Ta,Tf为流体温度,Ta为流体平均温度)的影响如图6所示。从图6可以看出,靠近加热管外壁与螺旋线圈处流体的温度比较高,即流体的热点温度可能位于下螺旋线圈与加热管外壁处。随着加热管外径的增加,加热管壁的热流密度下降,促使流体温度分布得更加均匀,流体的最高温度亦逐渐下降。

图6 加热管外径对环形通道内流体温度的影响(0.455≤X/L≤0.5) (a)M1,(b)M2,(c)M3Fig.6 The effect of outer diameter of heating tube on temperature distributions of fluid in annular channel(0.455≤X/L≤0.5)(a)M1,(b)M2,(c)M3

环形通道加热器内流体的传热与压降特性分别由努塞尔数与摩擦因子表示:

式中:Nu为努塞尔数;h为对流换热系数;D为水力直径;f为摩擦因子;Δp为环形通道进出口压差;L为环形通道加热器的长度;V为平均速度。

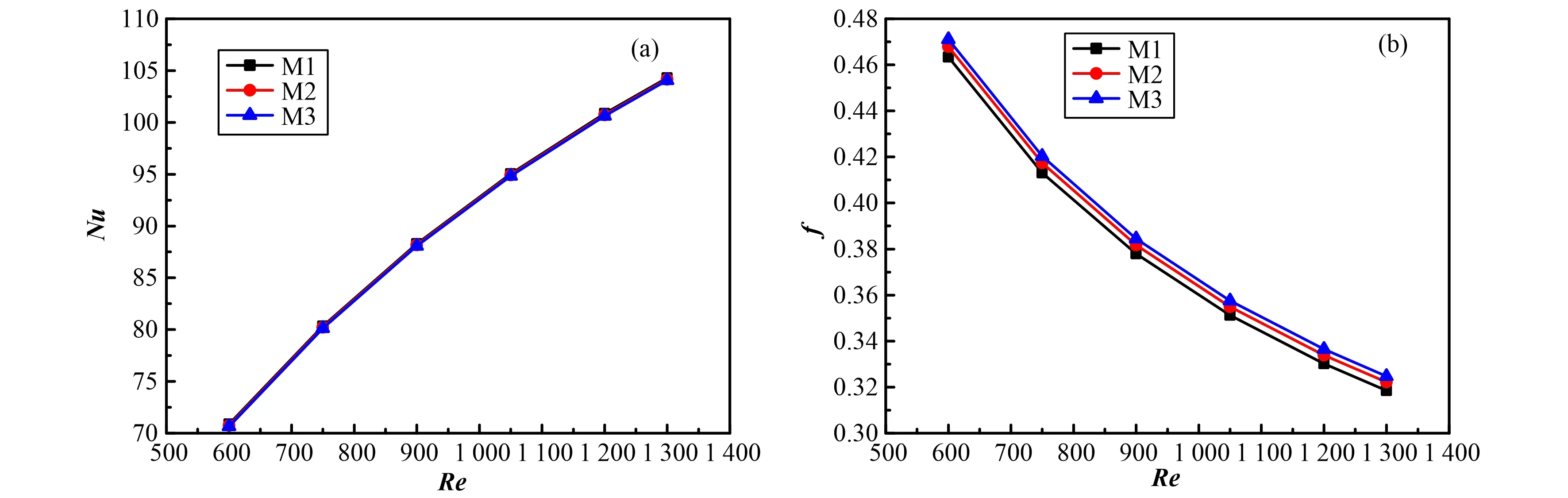

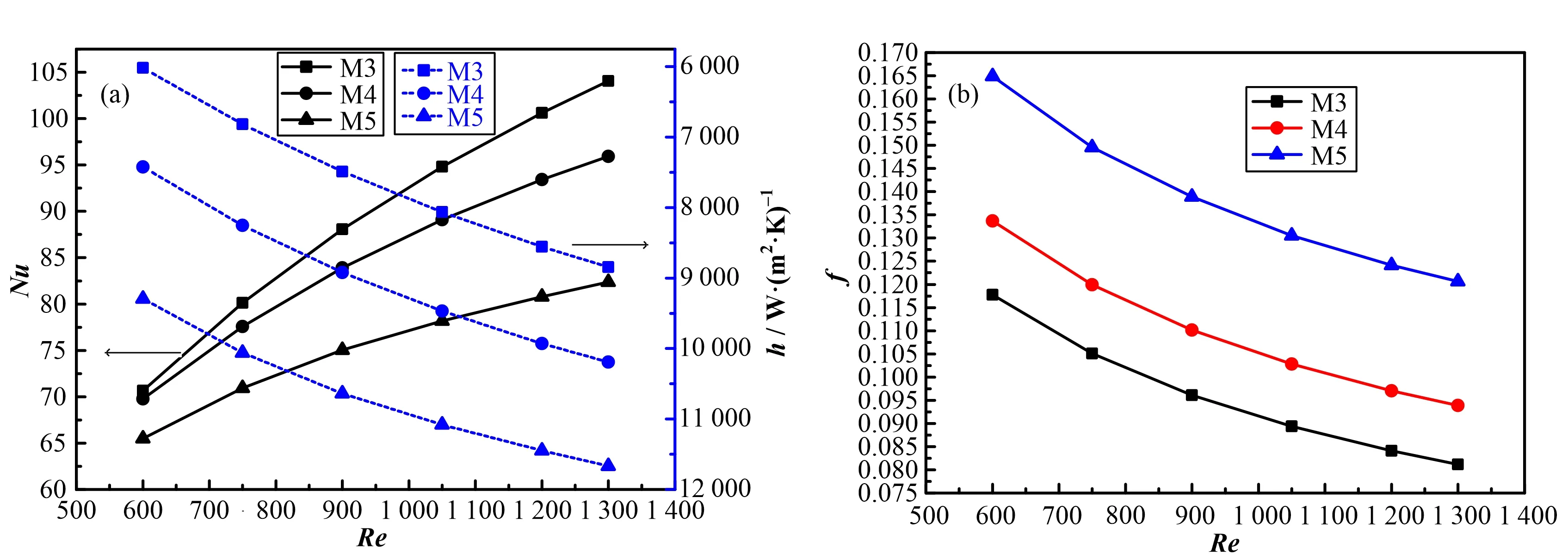

从图7 可以看出,环形通道加热器内流体的努塞尔数随雷诺数的增加而增加,摩擦因子随雷诺数的增加而下降[8]。随着加热管外径的增加,努塞尔数略微的下降,显然加热管外径对环形通道加热器的传热能力无影响。环形通道加热器M2 与M3 的摩擦因子分别比环形通道加热器M1的摩擦因子高1.1%与1.8%。显然,加热管外径对环形通道加热器的压损特性无明显影响。

图7 加热管外径对传热及压损特性的影响 (a)努塞尔数,(b)摩擦因子Fig.7 The effect of outer diameter of heating tube on heat transfer and flow characteristics (a)Nusselt number,(b)Friction factor

加热器的整体性能通常采用熵产原理进行分析,阐述了流动与传热过程中的不可逆损失。流动熵产与换热熵产的表达式如下[10]。

式中:Sh为流体的流动熵产;m为流体的质量流量;Tin为环形通道加热器入口温度;Sh为流体的传热熵产;Q为加热器的功率;Tw为加热管外壁温度。

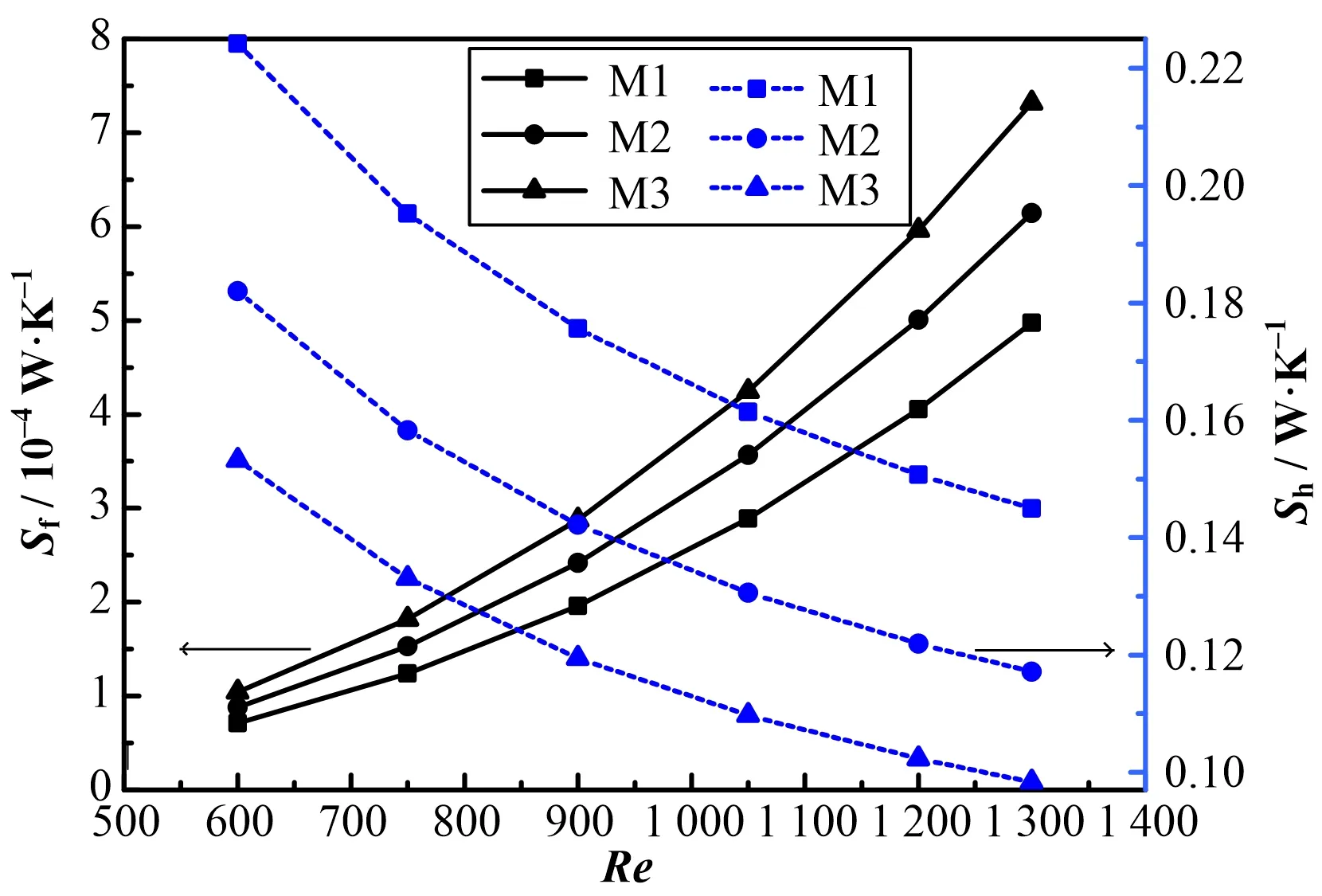

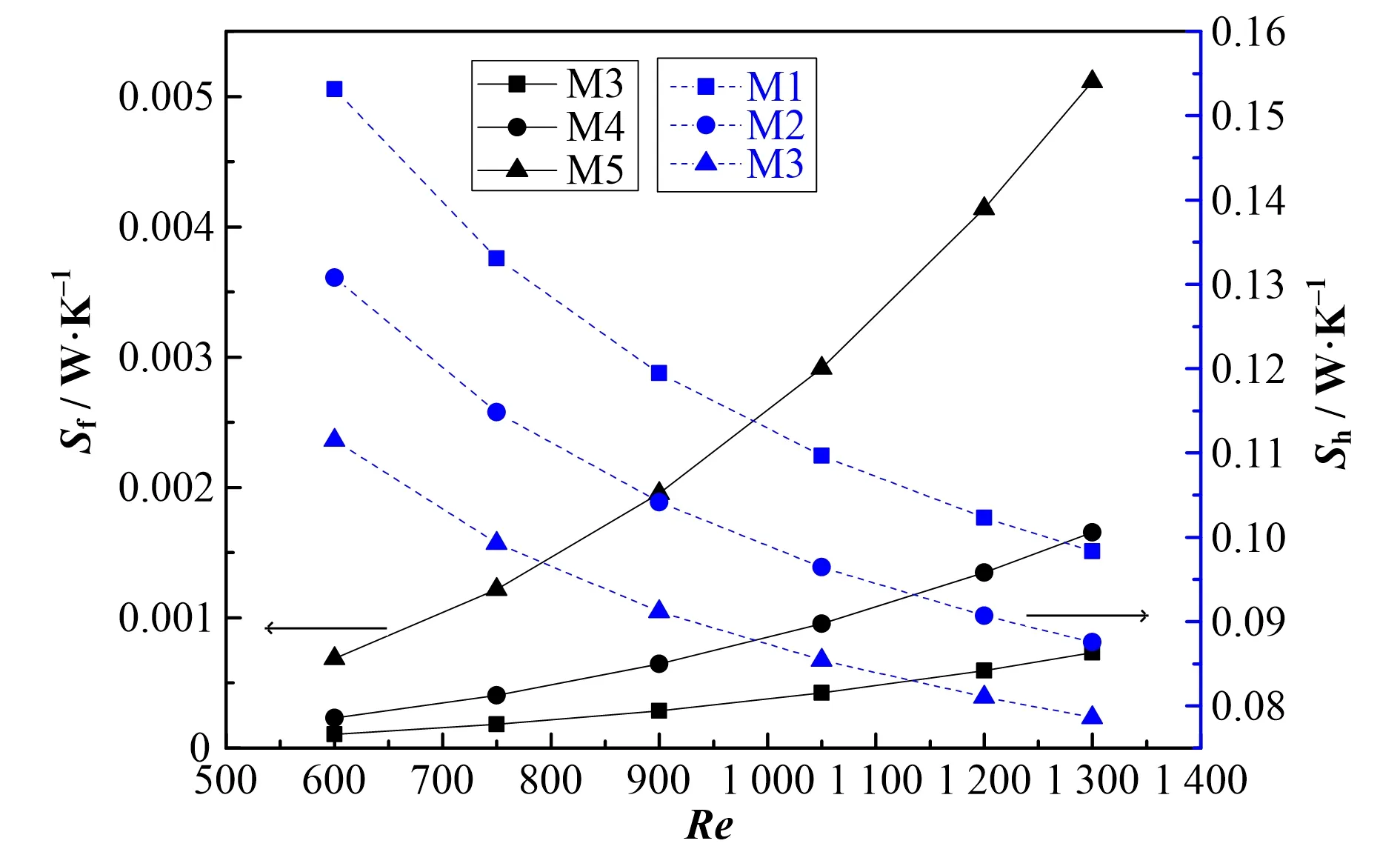

由图8,随着雷诺数的增加,环形通道内流体的流动熵产逐渐增加,流动过程中产生的不可逆损失增加。这主要是因为随着雷诺数的增加,环形通道内流体的质量流量及压损均增加,进而导致流动不可逆损失的增加。随着加热管外径的增加,环形通道内流体的流动熵产逐渐增加,流动不可逆损失增加。这是由于在相同雷诺数工况下,环形通道内流体的质量流量及压损增加,从而导致不可逆损失的增加。如图8所示,随着雷诺数的增加,环形通道加热器的传热熵产下降,传热不可逆损失降低。这是因为随着雷诺数的增加,环形通道加热器的换热能力增加,加热管的壁温下降,进而促使传热不可逆损失下降。随着加热管外径的增加,环形通道加热器的传热熵产下降,不可逆损失降低。这是因为随着加热管外径的增加,加热管壁的热流密度下降,导致加热管壁的温度下降,从而传热不可逆损失下降。从图8 可以看出,传热熵产约是流动熵产的1 000倍,显然环形通道加热器的不可逆损失由传热不可逆损失决定。环形通道加热器M3在流动与传热过程中总的不可逆损失最小,显然环形通道加热器M3的整体性能最佳,能量利用率最高。

图8 加热管外径对流动与传热熵产的影响Fig.8 The effect of outer diameter of heating tube on flow and heat transfer entropy production

3.3 环形通道宽度的影响

环形通道加热器额定工况下,环形通道宽度对环形通道内位置A 与B 处速度的影响如图9 所示。可以看出,随着环形通道宽度的降低,环形通道内流体的速度增加,进而导致环形通道位置A 与B 处的轴向速度、径向速度及切向速度均增加。环形通道的宽度对轴向速度负的最大值、径向速度负的最大值及切向速度的最大值产生的位置影响很小。从图9(2A)、(2B)可以看出,随着环形通道宽度的增加,环形通道M4与M5产生微小的正速度,这表明环形通道的宽度影响流体的分离与再附着。

环形通道宽度对环形通道加热器内流体温度分布的影响如图10 所示。环形通道内流体的温度具有相似的分布,环形通道宽度越小,流体温度分布越均匀。这是因为环形通道宽度越小,流体的速度越大,湍流强度大越大,对流换热系数随之增加。

图10 环形通道宽度对流体温度分布的影响(0.455≤X/L≤0.5) (a)M3,(b)M4,(c)M5Fig.10 The effect of annular width on the temperature distribution of fluid(0.455≤X/L≤0.5) (a)M3,(b)M4,(c)M5

环形通道宽度对环形通道内流体的传热及压损特性的影响如图11所示。可以看出,随着环形通道宽度的减少,对流换热系数逐渐增加,然而努塞尔数却逐渐下降。这是因为随着环形通道宽度的减少,环形通道的湍流强度增加及水力直径下降所致。环形通道宽度越小,环形通道内流体的速度越大,摩擦因子随之增大。从图11中可以看出,环形通道的宽度显著影响环形通道内流体的压损与传热。

图11 环形通道宽度对换热及压损特性的影响 (a)Nu与h,(b)fFig.11 The effect of annular width on flow and heat transfer characteristics (a)Nu and h,(b)f

环形通道宽度对环形通道内流体的流动及传热熵产的影响如图12所示。环形通道加热器M3、M4及M5 的平均流动熵产分别为0.000 39 W·K-1、0.000 87 W·K-1及0.002 7 W·K-1。显然环形通道加热器M5 的流动不可逆损失最大,这是由于较高的压损导致。环形通道M3、M4 及M5 的平均传热熵产 分 别 为 0.1197 W·K-1、0.1050 W·K-1及0.093 9 W·K-1。很明显环形通道加热器M5 的传热不可逆损失最低,这是由于环形通道M5 的对流换热系数最高,加热管外壁温度最低导致。环形通道加热器M5的熵产最小,其总的不可逆损失最小,整体性能最佳,能量利用率最高。

图12 环形通道宽度对流动与传热熵产的影响Fig.12 The effect of annular width on flow and heat transfer entropy production

4 结语

本文采用数值模拟的方法,分析了环形通道内流体的速度及温度分布,同时分析了加热管外径及环形通道宽度对环形通道内流体的流动及传热特性的影响。采用熵产原理,对环形通道加热器的整体性能进行了评价。结论如下:

1)由于螺旋线圈的存在,环形通道内产生了轴向速度、径向速度及切向速度。额定工况下,加热管外径越小,环形通道宽度越小,环形通道内流体的轴向速度、径向速度及切向速度越大。在相同入口雷诺数工况下,加热管的外径对环形通道内流体的压损无影响;环形通道内流体的压损随环形通道宽度的增加而降低。

2)额定工况下,环形通道内流体的最高温度随加热管外径的增加及环形通道宽度的减小而降低。在相同入口雷诺数工况下,加热管的外径对环形通道内流体的努塞尔数无影响;环形通道内流体的对流换热系数随环形通道宽度的降低而增加,努塞尔数随环形通道宽度的降低而减少。

3)环形通道加热器内流体总的不可逆损失由传热不可逆损失决定。在相同入口雷诺数工况下,环形通道内流体的流动熵产随加热管外径的增加及环形通道宽度的减小而增加;传热熵产随加热管外径的增加及环形通道宽的减小而降低。

作者贡献声明杨洋:方案的酝酿、起草、攥写及分析;邹杨:方案的酝酿及文章内容的审阅;陈金根:方案的酝酿及文章内容的审阅;周翀:方案的酝酿及文章内容的审阅。