重型车燃油经济性优化及实车道路验证

伍晨波,郑国峰,朱江苏,朱红国,黄德军

(1.中国汽车工程研究院股份有限公司, 重庆 401122;2.重庆交通大学 机电与车辆工程学院, 重庆 400047;3.潍柴动力股份有限公司, 山东 潍坊 261041)

0 引言

在以能源消耗为主题的时代,重型车的燃油经济性问题成为商用车技术研究的重要课题。具有良好燃油经济性的重型车,不仅能降低运输成本、节约能源,还能减少由于尾气排放导致的环境污染问题。2018年,环保部、国家质检总局发布《重型柴油车污染物排放限值及测量方法(中国第六阶段)》和2019年实施的《重型商用车辆燃料消耗量限值GB30510—2014》,对重型车燃油经济性提出了新的挑战。重型车的各方面性能需进一步优化和改善,以达到排放和燃油经济性指标。

商用车燃油经济性的优化及验证,上汽姜健[1]从整车风阻系数、轻量化和整车传动系速比优化、以及置换低滚阻轮胎等方面,开展过轻型商用车的降油耗方法。徐工陈太荣[2]等从配置低滚阻轮胎着手,进行燃油经济性优化,利用基于Cruise对优化前后进行油耗仿真验证,并利用实车道路进行验证。甘波[3]等通过对柴油发动机的进、排气系统进行改进,选择合适的增压器,激发发动机低负荷区域的性能,实现燃油经济性的提升。关于油耗计算模型的研究,典型方法有[4]:基于发动机负载的油耗计算方法[5]、基于碳平衡的油耗计算方法[6]、基于平均速度的油耗计算方法[7]和基于VSP分布的油耗计算等多种方法[8]。此外,还有基于速度-加速度的油耗计算、基于速度-坡度-道路平整度的油耗计算方法[9]。

通过从发动机高效清洁燃烧、先进动力总成、电控附件、油门MAP、低粘度润滑油、空气动力学、低滚阻轮胎等7项关键技术的优化和集成,实现了整车燃油消耗量的优化,并利用转鼓台架试验。搭建重型车VSP模型,基于重型车VSP分布率计算实车道路试验下的整车油耗。基于重型车用户大数据,形成整车燃油经济性的评价综合工况,并实车道路试验对燃油经济性进行验证。基于VSP的重型车油耗计算值与实车油耗值进行对比,结果表明:所构建的油耗计算方法具有较好的精度,七项关键技术的集成,实现了预定目标的燃油经济性优化。

1 重型车燃油经济性优化与台架验证

1.1 基准样车转毂燃油经济性测试

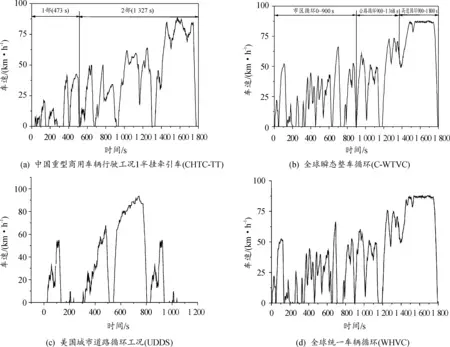

重型车燃油经济性可通过转毂台架试验和实车道路测试得到,由于实车道路测试的影响因素较多,因而现行法规主要是对转毂台架试验的结果做了要求。基于底盘转毂测功机试验台架,针对某重型货车分别开展了全球瞬态整车循环(C-WTVC)、中国重型商用车辆行驶工况-半挂牵引车(CHTC-TT)、美国城市道路循环工况(UDDS)和全球统一车辆循环(WHVC)的油耗特性测试,每种测试工况的循环曲线见图1。

图1 燃油经济性测试工况的循环曲线

C-WTVC是国家对重型商用车进行油耗认证的标准工作循环,同时也是重型混合动力汽车、电动汽车能量消耗量测试的推荐工况。因此,C-WTVC对商用车的匹配优化及混合动力汽车、电动汽车的控制逻辑开发都有着至关重要的作用。C-WTVC工况是在全球重型商用车的WTVC基础上根据中国实际情况调整后生成的,C-WTVC通过获取在市区、公路和高速3个区间的车辆燃油消耗量,结合该类型车在区别的分配比例进行加权计算综合燃油消耗量。

CHTC-TT是基于中国道路工况采集构建的反映中国实际道路工况特征的循环,未来也将成为重型车油耗测试的替代循环。UDDS是美国重型车高速循环,是美国开展重型柴油货车以及混合动力重型柴油货车的推荐循环。WHVC是联合国欧洲经济委员会汽车法规(ECE)构建的重型车排放标准GTR-04中的统一测试循环。

以上4种循环分别是中国、美国以及欧洲在整车能耗以及排放测试的典型循环,选择以上四种循环主要是在以中国标准为基准的条件下,与发达国家接轨,验证产品在国内、国际标准下燃油经济性能。

1.2 基准样车燃油经济性优化

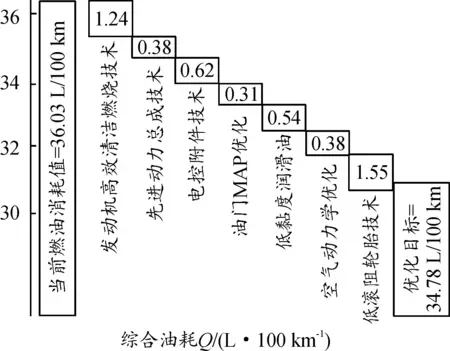

以C-WTVC工况的实验结果为例,通过转毂试验得到基准样车的油耗为38.65 L/100 km,而法规的燃油消耗量限值为40 L/100 km,产品的燃油消耗满足法规要求。但为进一步提高重型商用车产品的竞争力,燃油经济性水平与发达国家接轨,以C-WTVC工况的燃油消耗量降低10%为优化目标,分别从发动机高效清洁燃烧、先进动力总成、电控附件、油门MAP技术、低粘度润滑油、空气动力学、低滚阻轮胎等技术方面着手,对产品进行全面的优化升级。

高效清洁燃烧技术,通过进一步提升燃烧的爆发压力,通过匹配高效增压器、进气卸荷空压机,高开启节温器,优化燃烧过程,实现整车燃油消耗量的优化,经试验研究,通过高效清洁燃烧技术,可实现整车节油3.2%。先进的动力总成主要是对动力传动系统进行优化,对变速箱速比进行优化,通过采用斜齿、齿轮表面使用磨齿工艺加工,改善加工热处理工艺,减小齿轮再啮合过程中的损失,实现动力总成系统综合节油。电控附件技术,主要通过采用电控硅油风扇和电磁水泵,并通过匹配系统控制策略实现优化。油门MAP优化,通过对控制策略进行算法优化实现。基于实际运行工况和发动机万有特性,构建了多油门MAP控制策略。低粘度润滑油主要通过改善润滑油性能实现整车节油。在空气动力学方面,对驾驶室扰流罩进行了优化,通过新的弧线设计实现导流加强,降低整车阻力,实现综合节油。配置了低滚阻轮胎,通过优化车胎纹路,使用三层加零度结构的带束层,改善轮胎填料和新的生产工艺等方式,降低整车阻力。

每项关键技术对燃油消耗的贡献量见图2。其中低滚阻轮胎技术和发动机高效清洁燃烧两项的贡献量最高,累积达到7.19%;油门MAP优化的贡献量最低,贡献率为0.8%,因为在国六排放和三阶段油耗限值的要求下,燃烧的控制精细化程度较高,使得通过油门MAP控制优化难度较大。

图2 重型商用车燃油经济性优化措施及节油贡献量

1.3 燃油经济性优化验证与分析

将以上所有优化技术进行集成,获得演示样车。采用与基准样车相同的试验工况,在底盘测功机试验转鼓台架上,进行油耗特性测试。其中基准样车和演示样车的主要技术参数见表1。

表1 试验车辆主要技术参数

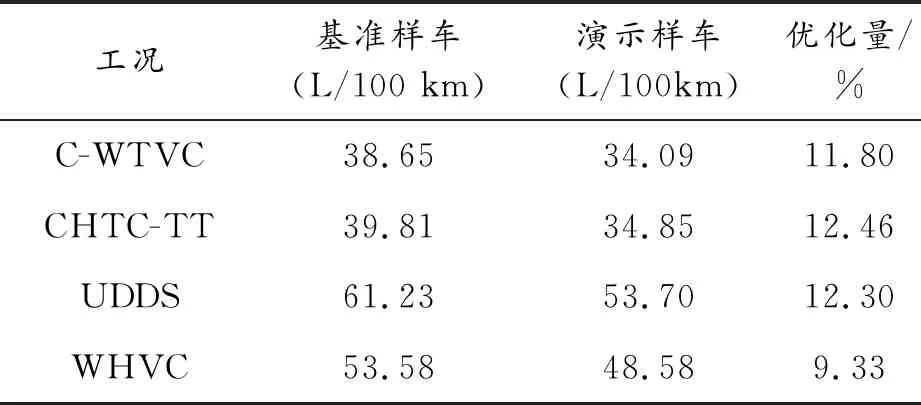

在C-WTVC、CHTC-S、UDDS和WHVC 4种工况下,基准样车和演示样车的燃油消耗值统计见表2。

表2 各工况下基准样车和演示样车的燃油消耗值

基于以上实验结果,C-WTVC工况下演示样车实现了燃油消耗10%以上的优化目标要求,其他工况下优化效果也较为明显。WHVC循环由于主要是考核重型车的排放性能,因此没有对牵引车进行工况的加权处理,油耗结果偏高,优化后的节油效果不理想。

基于测试循环下的燃油消耗结果可见,通过发动机高效清洁燃烧、先进动力总成、电控附件、油门MAP、低粘度润滑油、空气动力学、低滚阻轮胎等七项关键技术的优化和集成,实现了整车燃油消耗量的优化。

2 重型车燃油经济性实车道路验证

为进一步验证基准验车和演示样车在实车道路上的燃油经济性表现,构建重型商用车实车道路的油耗计算模型,开展实车道路燃油经济性测试,对比基准验车和演示样车在实车道路上的油耗优化情况。

2.1 重型车比功率模型

重型车在实际道路行驶的过程中,由于道路状况的影响,机动车的运行状态也会随之改变,从而使得车辆功率需求的变化,进而导致发动机瞬时油耗的差异。机动车比功率(vehicle specific power,VSP)对整车油耗的评价具有相对明确的物理意义和良好的统计特性。为研究重型车的油耗情况,需构建整车VSP模型,基于VSP分布情况搭建油耗计算模型。通过VSP分布情况计算油耗,可以掌握不同速度区间、不同VSP Bin区间的油耗情况,有利于指导整车能耗性能的优化。

重型车在实车道路上的VSP获取方法,Jimenez-Palacios给出了计算公式[10]:

VSP=v·(a+grade(%)+g·CR)+

(1)

式中:v为瞬时速度,m/s;a为瞬时加速度,通过对速度微分获得,m/s2;g为重力加速度,m/s2;grade为路面的坡度,%;CR为滚动阻力系数;ρa为环境空气密度;CD为空气阻力系数;A为车辆横截面积,m2;m为车辆中质量,kg。

根据式(1)可知,VSP由4部分组成:v·a是重型车加速行驶时,惯性阻力带来的VSP的变化;v·grade是重型车在爬坡过程中,坡度阻力对VSP的贡献;v·g·CR是重型车驾驶过程中,滚动阻力做功引起的整车VSP的变化;0.5·ρa·CDA/m·v3是重型汽车风阻对VSP的贡献量。

为将重型车VSP计算式统一,通过对54个6轴半挂列车(质量限值55 t)的数据进行统计分析,获得重型车的滚动阻力系数、空气阻力系数、空气阻力系数和迎风面积,进而得到满载条件下商用车的VSP计算式[11]。

(2)

重型车在高速公路行驶时,影响VSP的因素除了速度、加速度以外,坡度的影响不可忽略,故将VSP表示为随速度、加速度和坡度变化的函数。式(2)中的速度、加速度和道路坡度可以通过试验测试获取,整车油耗可同步采集得到。

研究重型车运行过程中的VSP分布特性,首先通过式(2)计算重型车的瞬时VSP,再以1 kW/t的步长对不同速度区间下的VSP进行区间划分,获得VSP Bin值。当速度为0、VSP=0时,整车处于怠速状态;当速度不为0、VSP>0时,整车处于加速状态;VSP<0时,整车处于制动加速状态[12-13]。

采集得到的数据需要进行预处理,首先对所有通道原始数据进行1 Hz的重采样,再基于原始数据中的速度信号计算整车加速度:

(3)

式中:vi+1为第i+1 s的速度,vi为第is的速度,m/s;ai+1为第i+1 s的加速度,m/s2。整车速度、加速度确定后,可计算得到整车瞬时VSP信号。

2.2 基于比功率模型的重型车油耗计算方法

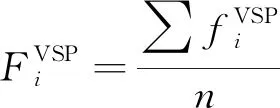

对采集数据进行统计分析,不同速度和VSP Bin区间下的VSP分布率为

(4)

式中:Ri, j为第j个速度区间下第i个VSP Bin区间的分布率;Nj为第j个速度区间下的VSP的总数量;Ni, j为第j个速度区间下第i个VSP Bin区间的中VSP的个数。计算得到的瞬时VSP可以对应到逐秒油耗消耗率,因此可求出各个VSP Bin区间下的平均瞬时油耗率为

(5)

(6)

重型车运行过程中,总油耗量为累积各个平均速度区间下,平均油耗率与速度所占时间的乘积,即:

(7)

从而计算得到基于重型车VSP分布特性的高速公路驾驶总油耗量,并与实测值进行对比。

2.3 重型车实车道路油耗数据采集

整车试验路线为荣潍高速中的潍坊—青岛段,测试路线长度单程104 km,往返共208 km。测试后单独记录去程与回程采集数据。驾驶员驾驶试验车辆沿测试路线正常行驶,利用自主开发的采集器和陀螺仪进行信息采集,采样频率为250 Hz,收集得到车辆的GPS、油耗、整车CAN线、发动机功率、驾驶速度和驾驶路线坡度等信息。

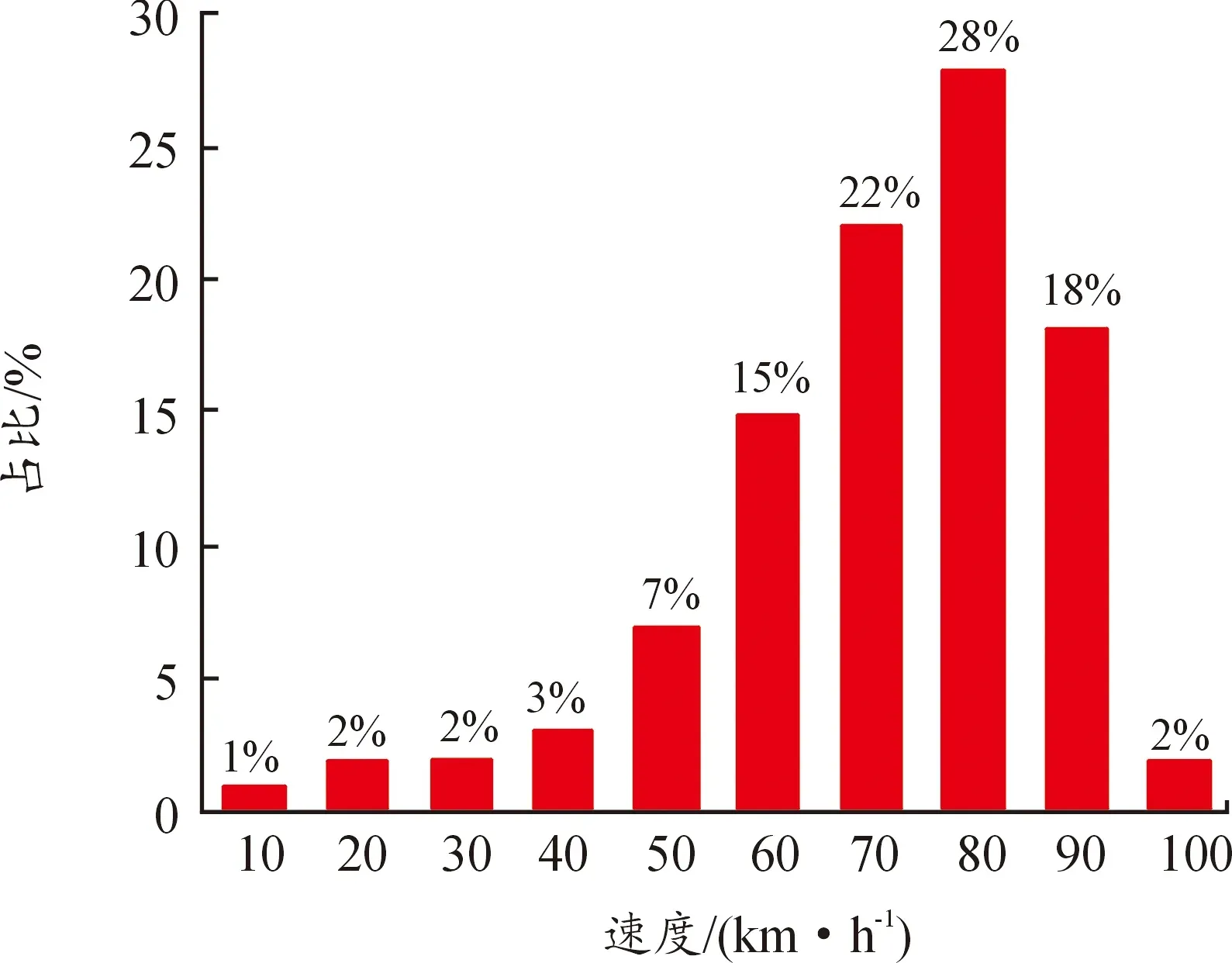

基准样车的市场应用主体是物流,因此重型车实车道路试验的工况设置参考大数据统计下的用户速度分布。基于潍柴智慧云和陕汽天行健平台,对1 290辆基准样车开展50 d的运行数据采集。重型商用车物流运输通道主要集中在中国中东部地区[14-15]。通过对物流线路解析发现,基准样车运行范围的道路为物流运输点之间,主要为高速和国道,占比分别约为90%和10%。对用户工况下的驾驶速度分析,获得用户工况下速度分布情况(图3)。

图3 用户工况下速度分布情况

根据图3,基准车的速度集中在60~100 km/h区间,主要原因在于物流车驾驶道路主要为高速和国道,速度相对较高。基于基准车的驾驶道路和用户速度分布情况,对实车道路测试设置5种工况,分别为国道(车速0~60 km/h)、高速工况Ⅰ(车速60~70 km/h)、高速工况Ⅱ(车速70~80 km/h)、高速工况Ⅲ(车速80~90 km/h)、高速工况Ⅳ(车速90~100 km/h)。

2.4 整车油耗计算结果与分析

对实车测试与模型计算结果进行对比分析。根据用户速度分布情况,基于试验工况计算基准车型与演示样车的综合油耗,根据综合油耗分析经过优化后的演示样车燃油经济性提升情况。

2.4.1实车测试与模型计算结果对比与分析

通过重型车燃油经济性实车道路试验,获取商用车在高速公路上运行过程中的瞬时速度、加速度及瞬时油耗等信号,计算整车VSP分布特性及燃油消耗量,并与实车测试数据进行对比。

根据表3,不同工况下基准车和演示样车的燃油经济性表现不同,其中基准样车在高速工况Ⅰ(车速60~70 km/h)表现出较低的燃油消耗,而经过优化后的演示样车在高速工况Ⅱ(车速70~80 km/h)表现出较低的燃油消耗。这说明经过优化后,重型车的最佳燃油消耗驾驶速度有所提升。

根据表3,基于VSP分布特性计算得到燃油消耗量与实测值有一定误差,但在所有工况下,模型计算误差均不超过3%。表明基于比功率模型的重型车油耗计算方法具有较好的精度。主要原因在于:基于比功率模型的重型车油耗计算方法将燃油消耗量计算细分到不同速度和坡度区间,并基于测试值获得相应区间的油耗占比情况,能较为精准地累积计算得到整车燃油消耗量。

表3 实车道路基准车型与演示样车燃油经济性试验结果

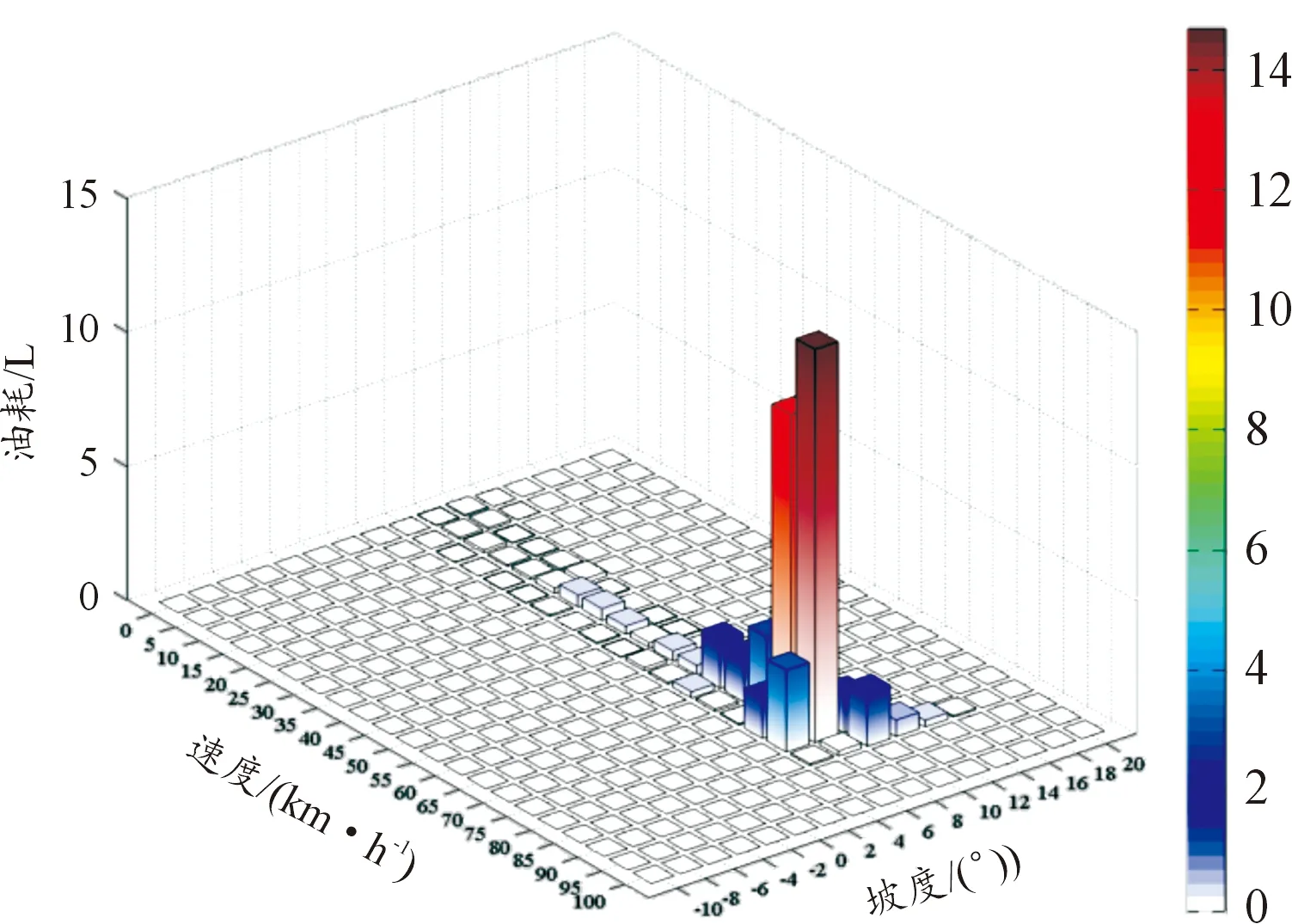

以高速工况Ⅲ为例,基于比功率分布特性获取的油耗在不同速度和坡度下的分布情况见图4。

图4 不同速度和坡度区间下的油耗情况

根据图4,基于比功率特性的油耗计算方法能够清晰地表达不同速度和坡度区间下,重型车的燃油消耗量分布情况。在高速工况Ⅲ下,油耗分布主要集中在80~90 km/h、坡度6°~10°范围。该工况下,以平均驾驶速度85 km/h、坡度8°所消耗的油耗最多,为14.67 L。

2.4.2实车综合油耗计算结果对比与分析

实车综合油耗需考虑用户实际的道路和速度分布,基于相应的权重系数计算获得。根据图3,基于速度分布及占比情况,各工况的权重系数分别:国道时0.15、高速工况Ⅰ时0.15、高速工况Ⅱ时0.22、高速工况Ⅲ时0.28、高速工况Ⅳ时0.20。

分别将基准车和演示样车在不同工况下实测道路测试的结果(表3)与相应的权重系数进行乘积,获得重型车综合工况燃油消耗结果(图5)。

根据图5,在设置的5种工况下,燃油经济性均有所提升,其中高速工况IV的提升百分比最大为17.72%。综合工况下,基准车型和演示样车燃油消耗量分别为38.26和33.61 L/100 km,燃油经济性有12.17%的提升。这说明通过整车在发动机高效清洁燃烧、先进动力总成、电控附件、油门MAP、低粘度润滑油、空气动力学、低滚阻轮胎等7项关键技术的优化和集成,实现了整车燃油消耗量的优化,满足预期10%的优化目标。

图5 实车道路基准车型与演示样车燃油消耗结果

3 结论

1) 7项关键技术的提升和集成,能全面实现整车燃油消耗量的优化。

2) 通过所构建的基于VSP的整车油耗计算模型,可以掌握不同速度区间、不同VSP Bin区间的油耗情况,有利于整车能耗优化。

3) 基于用户大数据形成综合工况可以实现对整车燃油经济性的评价。