机械类零件加工的工艺设计改进策略研究

洪晓燕 姚德强

[摘 要]随着我国社会经济的不断发展,我国工业行业逐渐朝着新的方向不断进步,在此背景下对机械类零件加工工艺的要求逐渐提高。因此在进行工艺设计改进中,需要根据机械类零件加工的相关要求,优化工艺设计工作模式,将创新因素落实到不同的工作环节中,做好整个设计过程的全面监督以及管理,与后续使用要求进行相互的匹配,突出现代化机械类零件加工工艺设计的特点,以此来提高整体的设计效果。

[关键词]机械类零件加工;工艺设计;优化策略

[中图分类号]TH161.1 [文献标志码]A [文章编号]2095–6487(2022)05–00–03

Study on Improvement Strategy of Process Design of Mechanical Parts

Hong Xiao-yan,Yao De-qiang

[Abstract]With the continuous development of China's current social economy, China's industrial industry is gradually moving towards a new direction and continuous progress, under this background, the requirements of mechanical parts processing technology are gradually improving.So in the process design improvement, according to the requirements of mechanical parts processing, optimization of process design work mode, innovation factors into different work, completes the overall supervision and management of the whole design process, and subsequent use requirements for mutual matching, highlight the characteristics of modern mechanical parts processing process design, to improve the overall design effect.

[Keywords]mechanical parts processing; process design; optimization strategy

由于在以往機械类零件加工工艺设计中所包含的内容较为复杂,增加了实际质量问题的发生概率,导致机械类零件加工效果无法得到全面的提高。因此在新时期背景下,需要根据在以往工作中所产生的问题提出更加科学的改进措施,落实创新工作思维,全面增强机械类零件加工工艺设计的效果,为后续零部件的使用提供重要的保障,促进我国工业行业的稳定发展。

1 机械类零件加工工艺设计的原则以及要求

1.1 原则

为了使机械类零件加工工艺设计效果得到全面提高,在实际工作中需要认真地分析机械类零件加工工艺设计的主要工作原则,从而为后续工艺设计顺利实施提供重要的保障。①需要使机械零部件能够具备较强的可操作性,在改进之后提高零部件的生产效率,更加快速地完成当前的加工任务,从而使机械零件的使用质量和产量能够得到全面提高。在实际工作中需要在保障安全的前提下,为生产企业节约更多的费用成本,体现出较强的可操作性,逐渐地改善当前的工艺设计模式。同时还要根据后续使用要求对工艺设计方式进行科学的调整,和实际情况进行相互的匹配,保证机械类零件本身应用的可操作性,提高整体的工作效率。②在后续工作中还需要体现出时效性的原则,根据机械零件工艺设计的相关要求,融入不同的零件加工工艺以及技术方案,制定更加详细的改进方案。同时还需要考虑机械类零部件的生产和加工需求,完善当前的工作模式,全面提高机械类零件加工设计的效果,为后续使用提供重要的保障。

1.2 工作要求

在进行机械类零件加工工艺设计改进的过程中,需要根据实际使用需求进行理论内容的反复论证,遵循可操作性的工作原则,全面调整现有的工作模式,并且还需要完成自主性的优化以及调整,使最终生产加工质量能够得到全面提高。在实际设计改进过程中,需要根据实际情况制定更加具体和可操作性较强的计划,防止人为因素对后续设计所产生的影响。另外还需要充分地利用当前现有加工资源切实提高工装改进本身的工作效果,推动企业在新时期下的稳定发展。在进行工装改进的过程中,需要和实际零件加工项目要求相结合,真正做到具体问题具体分析,采取和加工零件相互匹配的改进措施。

在实际工作中应当仔细地思考以及研究,保障设计方案本身的科学性,同时还需要注重设计方案本身的技术革新,例如在进行弯道和车床设计时,根据实际情况要进行功能和性能的有效升级,这样才可以系统性地推动机械零件加工设计改革。此外,在进行机械零件加工工艺设计改进的过程中需要突出本身的系统化原则,遵循科学性和前瞻性的操作需求优化当前的工作方案,同时还需要从后续生产的角度实现技术和资金的科学配置,选择具有较强工作经验的人员来负责当前的工作任务,从而使工艺设计改进效果能够具备较强的系统性,为后续使用提供重要的基础。因此在实际工作中需要加强对这一问题的重视程度,提高整体的设计效果。

2 机械类零件加工的工艺设计改进分析

2.1 前期准备工作

在进行机械类零件加工的工艺设计改进工作中,需要根据实际使用需求优化前期设计工作,调整现有的工作方案,从而为后续使用提供重要的基础。需要对典型机械零件整体工艺设计过程进行深入的分析以及研究,考虑零件加工精度和质量等影响因素,调整现有的工作方案,增强整体的设计效果。还需要结合零件的加工目标为工艺顺利实施提供有力的条件。在工艺设计改进时,需要对加工需求进行调查,并且还需要了解机械加工的余量,完成加工质量的相关标准同时还需要做好全过程的监督以及管理,避免对后续零部件的使用造成一定的影响。在完成这一操作之后需要进行夹具等设计工作,根据零件的实际工艺要求选择合适的刀具以及道具来完成当前安装方案,从而使加工工艺水平能够得到全面提高。在工艺设计时不仅要注重零部件本身的质量,还需要关注最终的加工效率,适当的降低前期的成本投入,以此来获得较高的经济效益。在工艺设计改进过程中需要保证其中改进的实际操作价值,和实际需求进行匹配,同时也要严格遵循国家的相关标准来完成当前的操作,全面提高工艺设计的效果,从而为后续工作有序实施提供重要的基础。

2.2 轴类零件加工工艺设计改进

在进行这一部分加工工艺设计改进时,要根据实际的使用特点落实层次性的工作原则,调整现有的工作方案,从而使机械类零件加工工艺设计水平能够得到提高。轴类零件被广泛用于各种机械设备中,按照类型可以分为偏心轴和阶梯轴等不同的结构,在设备运行的过程中主要是承担着一定的传递工作,有助于提高加工的质量。在实际工作中需要根据不同的类型采取更加科学的加工工艺设计改进方法,为后续使用提供重要的保障。

2.3 盘类零件加工工艺设计改进

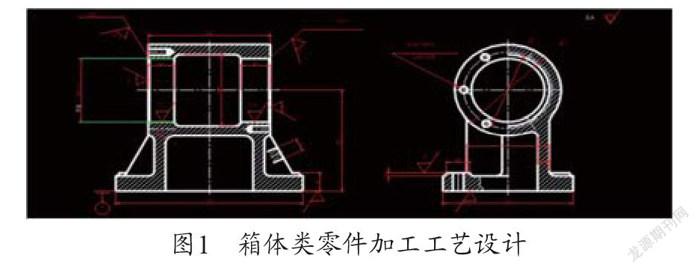

在进行这一类型零件加工工艺改进的过程中,要根据零件本身直径大和厚度薄的特点,降低实际的加工难度,使整个加工过程能够更加顺利进行,持续地改进实际的工艺设计模式,从而使整体工作效果能够得到提高。在进行加工工艺设计改进的过程中,需要落实质量控制的工作原则,防止出现任何的影响因素,另外,还需要对其中的技术要求和结构特点进行系统性的分析,严格按照设计图纸中内容来进行日常的操作,避免对后续使用产生一定的影响,尽可能地降低其中的加工误差,和图纸中的内容保持一致,防止对后续工作产生一定的影响。在实际操作的过程中,由于这部分零件本身的加工难度较高,为了减少质量问题的发生概率,需要适当地提高工艺设计本身的可操作性,减少整体的复杂程度,为零部件加工的有序进行提供重要的保障。相对于其他类型的零件,盘类零件本身的安装工艺要求较为特殊,在实际工作中需要对其中的装卸方式进行优化处理,从而使最终安装效率能够得到提高。在实际处理时需要具体问题具体分析,科学地设置好不同的参数,落实可操作性的工作原则,为设备的使用提供多样性的保障,有助于凸显现代化零件加工工艺设计改进的工作思路,提升整体的工作水平。如图1所示。

2.4 箱体类零件加工工艺设计

在箱体类零件加工工艺设计的过程中,需要根据其复杂程度以及强度的不同来做出针对性的改进方案,全面地提高整体的工作效果。①要进行的是工艺流程的设计,传统箱体类的零件在工艺设计中的繁琐程序较多,增加了零件加工中的不可控因素,会导致后续工艺设计合理性逐渐降低,因此在實际工作中需要根据箱体类零件加工的要求,对整个设计流程进行持续性的改善以及优化,从而使加工难度能够有所减缓。②在实际设计过程中需要实现资源的科学利用,尽可能地减少在加工过程中所产生的废弃物,调整现有的工作方案,发挥切削刀具的组合优势,从而为零件加工提供重要的保障。在零件加工中要消除其中的影响因素,比如在加工过程中对刀精度和刀速率的要求较高,因此在实际工作中需要根据实际的工作情况消除现有的影响因素,优化当前的设计方案,和实际情况进行匹配,并且做好科学的参数设计,以此来提高整体的加工效果。

2.5 齿轮类零件加工工艺设计改进

在进行这一部分加工改进的过程中,需要考虑齿轮后续的使用性能,并且还需要特别注意毛坯的工艺设计改进方法,适当增加齿轮的宽度,使各个齿轮的工作宽度能够符合相关的要求,尽可能地减少平衡齿轮接触和弯曲疲劳强度,使齿轮工作效果能够得到提高,延长设备的使用寿命。在实际工作中还需要特别注意其中的速比分配,在确保齿轮中心距离,维持在某一固定数值的情况下,适当的提高速比和降低低速极的速比。这样一来可以使齿轮的结构强度能够得到提高,使其能够在不同的工况下正常运行,提升整体的设计效果。

2.6 套筒零件加工工艺设计改进

在进行套筒零件加工工艺设计改进的过程中,要根据实际使用需求提高后续改进工作的针对性,这一零件在液压系统和内燃机中得到了广泛利用,不同套筒类的零件在结构和尺寸方面存在某些差异。虽然整体结构非常简单,但是后续的工艺设计难度较高,因此需要根据实际使用需求进行工艺设计的调整以及优化,提高其本身的加工精准度。

在实际工作中,在进行长薄壁套筒工件加工时,不锈钢的切削速度和刀具的耐用度之间的关系较为紧密,例如切削速度逐渐增加,刀具内容度会逐渐降低,在此过程中需要加强对其中问题的有效关注,逐渐地减少对实际加工所产生的影响。例如,在实际工作中需要结合切削材料的性质选择冷却性能较好的切削液,合理地控制好其中的温度,避免对刀具后续的使用产生一定的影响,突出现代化的改进思路,以此来为后续使用提供重要的保障。另外还需要按照加工普通钢炭的50%作为主要的参考来完成当前的操作,在切削不锈钢工件时需要做好工件的调整处理,使其能够具备较强的力学性能,这样一来可以优化切削加工模式,适当地改进设备的使用性能提高后续的运用效果。

2.7 圆柱齿轮加工工艺设计改进

在进行圆柱齿轮加工工艺设计改进的过程中,需要保证圆柱齿轮设计中心距离不变,在保证总数比变化较小的状态下进行速度比的重新分配,可以适当增加工作齿轮的宽度,之后再对热处理进行有效的改进,以提高其应用效果。①齿轮宽度的改变,要适当增加各级圆柱齿轮的宽度,这样一来可以使其中的疲劳强度有所减缓,避免对实际加工造成一定的影响。②在后续工作中需要考虑两极圆柱齿轮各方面的强度,逐渐地优化当前的工作方案。③材质的热处理,例如在进行渗碳淬火时,要选择合适的材料,例如选择优质低碳的合金钢,在进行改进之后,其强度会得到全面的提高,并且性能非常的稳定,满足了后续应用要求,也具备较强的抗弯曲性能,提高了整体的工作效果。在实际加工之前可以开展必要性的弯曲强度实验,掌握劳动疲劳极限比的变化情况,完成当前的加工。在实际工艺设计改进时,要做好数据的记录,根据实际工作要求调整现有的工作重点,并且可以为后续工艺设计改进积累更加丰富的经验。逐渐地提高整体工作的针对性以及专业性,保证设备的正常使用。

2.8 聚类和辅助加工

在进行机械类零件加工工艺改进中,要加强对聚类和辅助加工的重视程度,在实际工作中需要考虑零件加工的主要设计顺序之后,再对设计零件的某些特点进行粗加工和精加工,之后进行不同零部件的设计。值得注意的是,在当前改进的过程中,需要根据某些特征的粗加工环节将其布置在特定的环节。在精加工时主要是对半加工设备进行加工之后,对横向量等辅助特征进行粗加工,从而满足后续的使用要求。零件的全特征设计部分属于重要的工作准则,需要先将零部件添加到工作面中之后再进行其他参数的科学设计,以此来优化当前的工作方案。随着设备设计能力的不断提高,工艺集中度在工艺路线方面作用非常的突出,在同一加工单元中,需要根据特征设计和相同位置来进行有效的加工,之后进行零部件的正火和退火,并且在粗加工和精加工之间进行有效的渗碳处理,满足零部件工艺方法的技术要求。另外在实际改进过程中,要根据模具的质量和几何形状协调模具的设计成本和生产率,选择正确的改进路线。

3 结语

机械类零件加工工艺设计改进属于综合性较强的体系,所包含的内容较多,因此在实际管理时需要充分地发挥工艺设计改进的重要优势,根据不同的零件类型,科学设计好当前的工作方案,并且完善相关的参数设计,根据实际情况进行仔细核对,避免对后续使用产生一定的影响。全面地提高机械类零件加工工艺设计改进的工作效果,为实际使用提供重要的支持。

参考文献

[1] 侯俊.机械类零件加工的工艺设计改进分析[J].内燃机与配件,2020(5):126-127.

[2] 王野.机械类零件加工的工艺设计改进分析[J].环球市场,2020(3):74-75.

[3] 曹敏.机械零件设计及加工工艺的研究[J].内燃机与配件,2020(15):120-122.