全钢载重子午线轮胎胎圈气泡的产生原因及改进措施

初坤龙,周君兰,吕 伟,孙宗涛,张彦军

[浦林成山(山东)轮胎有限公司,山东 荣成 264300]

全钢载重子午线轮胎以其长里程、低滚动阻力、高承载和良好的操纵性能、舒适性等优势在轮胎市场发展迅速[1-4]。轮胎胎圈部位质量与轮胎的承载能力以及安全性有着紧密的联系[5-7]。生产中轮胎胎圈气泡在轮胎胎圈缺陷中占比较大,是亟需解决的问题。

在全钢载重子午线轮胎生产过程中,胎圈部位贴合的半成品部件较多,多品种部件需匹配更多的差级,进而增大了胎圈部位空隙体积,空隙中的空气若在成型及硫化过程中无法排除就会产生胎圈气泡[8]。根据我公司的实际生产情况,采取一系列措施以解决全钢载重子午线轮胎胎圈气泡问题,取得了良好的效果。现从胎圈气泡的成因、影响因素以及相应的改进措施方面进行介绍。

1 胎圈气泡发生的位置及外观表现

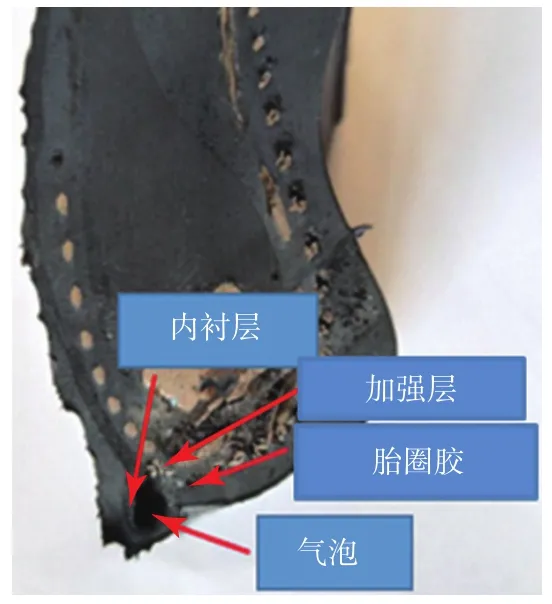

胎圈气泡主要发生在胎趾与胎踵之间,气泡外观多为长条形或圆形,见图1。解剖后气泡位置多在内衬层、加强层与胎圈胶形成的三角区域内,见图2。

图1 胎圈气泡形状

图2 胎圈气泡位置

2 胎圈气泡成因分析

橡胶制品在生产过程中均会在内部夹杂空气,但硫化后制品切面均密实,并无气孔。这是因为在硫化过程中,胶料中的气体会在高温、高压条件下受到挤压而排出,但是如果存气过多,在橡胶分子链发生交联前未能排尽,则会形成气泡。

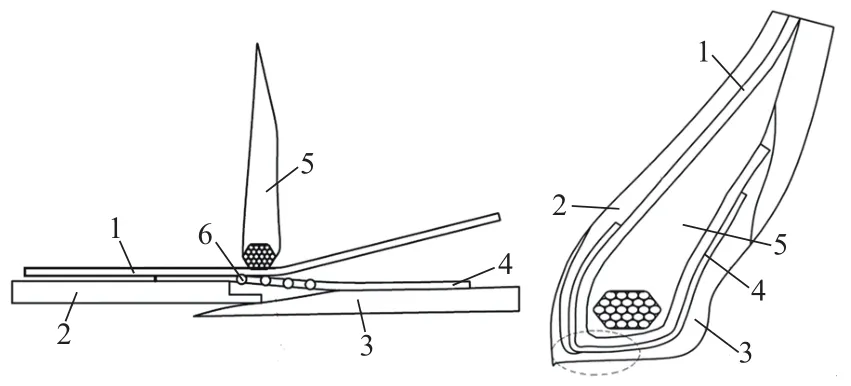

全钢载重子午线轮胎胎圈圈口部位材料是由胎侧、内衬层、加强层、胎体和胎圈5种半成品按照施工设计定位贴合而成。由于各半成品边部均有一定厚度,半成品贴合后会在端点处形成空隙,且半成品端点厚度越大、过渡越陡,形成的空隙体积越大。胎圈部位贴合定位如图3所示。

图3 胎圈部位贴合定位示意

胎圈气泡中的空气是在半成品贴合时留存的。由图3可以看出,存气区域主要是在内衬层、加强层与胎圈胶三者形成的封闭区域。胎坯成型后留存的空气在胎圈圈口部位沿胎圈周向均匀分布且外观无明显气泡,硫化时圈口部位存气会随胶料流动汇集至1处或多处,硫化后体现在轮胎成品胎趾与胎踵间气泡(图3虚线位置)。

综合分析胎圈气泡产生的根本原因是封闭区域存气过多,下面对存气过多的原因进行具体分析[9-10]。

2.1 存气区域体积大

2.1.1 施工设计

(1)内衬层端点厚度偏大,过渡层与气密层差级过小。

(2)胎侧近胎圈部位尺寸过渡不均匀,当胎侧近胎圈部位呈现凹形时会增大存气区域体积。

(3)胎侧胶内端点与气密层差级过小,成型锁圈时扇形块挤压无法将两者之间气体排出。

2.1.2 半成品工序

(1)胎侧尺寸异常,如挤出过程中由于口型中的异物造成的胎侧局部凹陷(见图4)。此类凹痕可造成长条形气泡。

图4 胎侧局部凹陷

(2)内衬层挤出后气密层与过渡层差级与施工标准不符。

2.1.3 成型工序

半成品贴合定位偏差导致贴合差级不良。

2.2 排气通道堵塞或排气不良

2.2.1 半成品工序

胎侧排气线在扇形块缩紧胎圈的过程中起着排气通道的作用,空气受挤压后沿缝隙向外扩散,若排气线不完整会影响气体排出而产生气泡。

2.2.2 成型工序

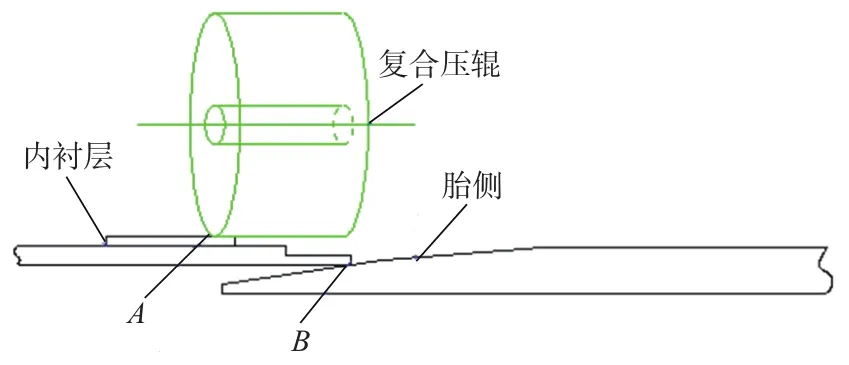

(1)胎侧/内衬层预复合[11]。此步骤仅在三鼓成型机使用,其操作为内衬层与胎侧按施工定位在公共模板上进行复合,复合后由一前一后2组压辊进行压合。若压辊设定位置不合理则会人为增加内衬层与胎侧间存气。如图5所示,压辊落在内衬层胶片上后首先会在A点将内衬层与胎圈粘合,而在压合前B点已粘合,A与B点之间则会形成封闭存气区。此种情形会形成周向条形气泡。

图5 胎侧/内衬层预复合辊压示意

(2)加强层/胎体辊压[11]。此过程为排气过程,由于加强层为刚性材料,经压辊辊压后可排出端点处部分存气。若此过程中辊压压力及停顿位置不合理将影响排气效果。

(3)扇形块及胶囊。扇形块压力及胶囊厚度/完好度直接关系到锁圈时圈口部位材料的受力,若压力过小或胶囊老化/损坏则无法将气体全部排出,增加出现胎圈气泡的风险。

2.3 其他

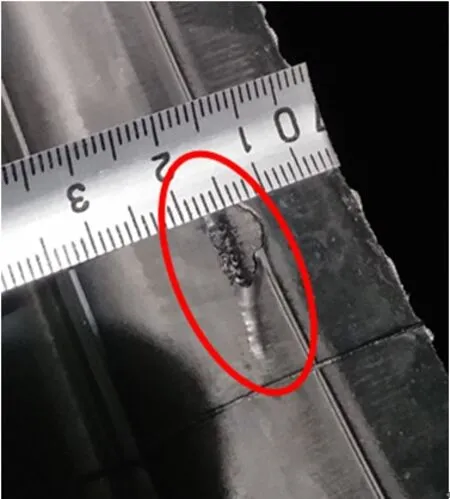

(1)胎坯损伤。由于全钢载重子午线轮胎硫化时胶料流动性较小,胎坯口部损伤后若不及时修整,硫化时模具钢圈刮蹭的胶料会附着在损伤处,表面形成一层较薄气泡,见图6。

图6 胎坯损伤形成的气泡

(2)硫化模具钢圈排气孔不通。由于胎坯成型后圈口部位形状与成品胎圈形状存在差异,硫化时胶料会流动直至填满空隙,但如果钢圈排气孔堵塞,合模后空腔的气体无法排出,就会造成缺胶或胎圈气泡,形成气泡的原理与胎坯损伤相同,均为1层较薄的气泡。

3 改进措施

针对上述分析,主要针对减小存气区域体积和改善排气两个方面,从施工设计、半成品制造、成型贴合及硫化4个方面进行改进。

3.1 减小空隙体积

3.1.1 施工设计

(1)施工设计时在保证内衬层厚度要求的情况下,使用或设计边部厚度相对较小的内衬层型辊,并且保证气密层与过渡层端点差级在12 mm左右。

(2)胎侧近圈口部位尺寸设计时过渡平缓,在存气区域内不可存在凹陷点。

(3)增大胎侧胶片内端点与气密层差级可增大压辊有效行程,保证断差处辊压效果。两者差级需大于10 mm。

3.1.2 半成品工序

(1)挤出胎侧后需保证尺寸符合施工要求,对于尺寸不合格的半成品应作废,禁止流入成型工序。

(2)内衬层方面首先需保证其尺寸符合工艺标准,其次对内衬层设备进行改造,将修边方式由垂直裁切变为斜裁,斜裁后可使端点过渡平缓无断差,不但可减小空隙体积还有利于成型工序辊压排气效果。

3.2 改善排气效果

3.2.1 半成品工序

(1)保证胎圈部位排气线的完整,同时深度符合要求。

(2)在加强层裁断设备上增加刺孔装置,刺孔后加强层帘布上下布面通透,成型时在扇形块的挤压作用下可形成排气通道,将气体顺利排出。

3.2.2 成型工序

(1)部件贴合。需保证各半成品贴合定位符合施工标准,避免由于定位偏差导致贴合差级不良而产生气泡。

(2)胎侧/内衬层预复合。复合排气的关键在于前面的窄压辊,压辊的位置需在钢丝圈底部对应位置,此位置可由施工标准进行计算,将压辊外沿与内衬层端点重合即可满足排气要求(见图7)。除压辊位置外还需保证压辊压力,其一般在0.3 MPa左右为宜。

图7 胎侧/内衬层预复合辊压位置

(3)胎侧刺孔[12]。成型设备增加胎侧刺孔装置,形成与加强层刺孔相同的排气孔,在锁圈过程中增加排气通道,改善排气效果。

(4)加强层/胎体辊压[13]。此过程需准确设定辊压压力及停顿位置,辊压压力一般为0.2 MPa左右,停顿位置需设定在各部件端点处且停顿时间不短于2 s。

(5)扇形块及胶囊。现场需加强扇形块压力检查及成型胶囊入厂检验,胶囊损坏/老化后应及时更换。

3.3 其他

(1)成型及硫化工序应加强胎坯检查,发现损伤及时修复。

(2)现场需定期检查硫化模具钢圈排气孔通透度,保证排气顺利。

4 结语

通过对胎圈部位部件贴合模型分析胎圈气泡的产生原因,得到减小存气区域体积及增加排气通道的改进思路。通过调整施工设计、半成品质量、成型工艺控制及相关设备改造等措施,有效减少了胎圈气泡的发生,胎圈气泡发生率下降60%,在轮胎总返修品中占比由13%降为6%,明显提高了轮胎一次合格率。