一种基于农业机械视觉技术的风机零件识别方法*

向 亮 , 段文丽 , 李 皓

(1.武昌工学院智能制造学院,湖北 武汉 430065;2.绿色风机制造湖北省协同创新中心,湖北 武汉 430065)

1 研究背景

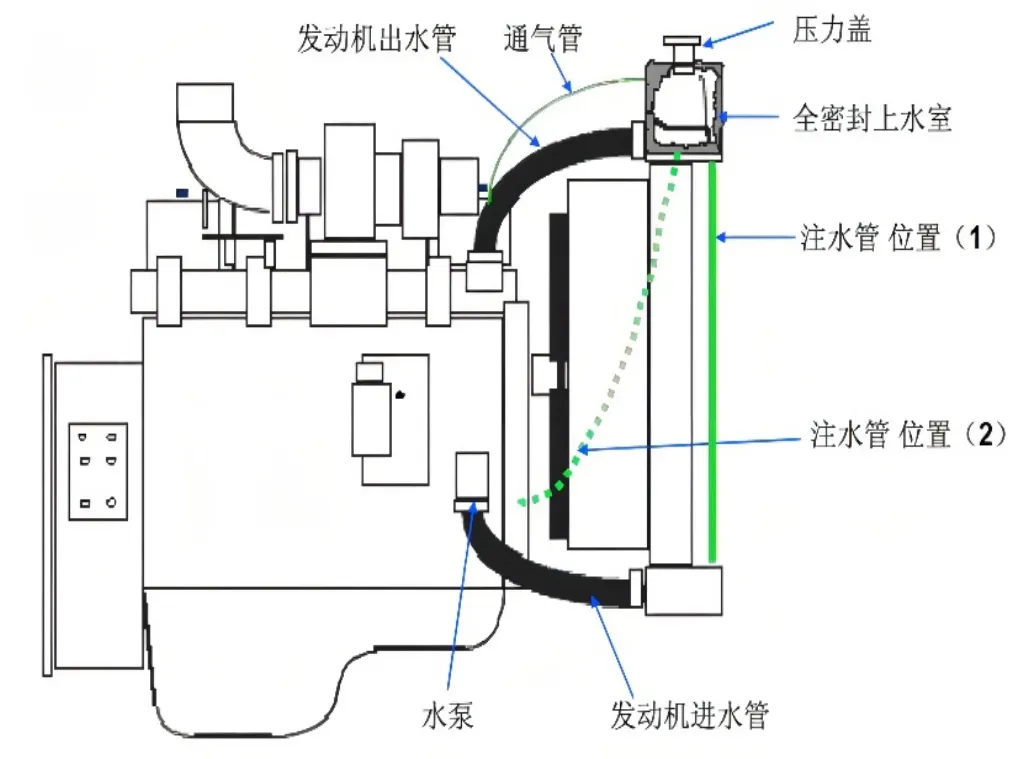

随着社会的飞速发展和人工成本的不断提高,各种各样的农业机械设备越来越多,如提供动力的拖拉机,如图1所示。拖拉机一般利用柴油发动机提供动力,常采用空空中冷系统散热。空空中冷系统如图2所示,其中必不可少的组成部件有风扇、导风罩、散热器组[1-3]。由于发动机的功率不同,其选用的风扇大小也不同,风扇如图3所示,因此组成风扇的扇叶也就有大小不同的规格。在为风扇装配扇叶时,如何实现快速识别,以避免装配不正确的扇叶,就显得非常重要。因此,课题组提出了一种基于视觉技术的快速识别风机零件的方法。

图1 拖拉机

图2 空空中冷系统

图3 风扇

2 风扇零件识别定位原理

2.1 零件图像采集原理

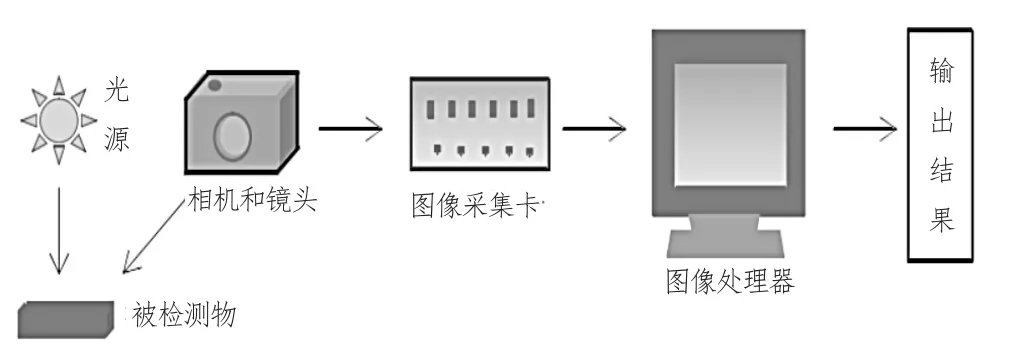

机械零件图像采集实质上是把检测对象外形结构以及内部特征转变成计算机能够识别的数据信息[4-6]。风扇零件识别定位流程如图4所示。光源提供光照,相机获取被检测物的图像信息;图像采集卡是机器视觉系统的重要组成部分,其主要功能是实时采集相机输出的图像信息,将采集的图像转化为数字信号,传输给图像处理器;图像处理器对输入的数字信号进行运算处理,最终输出结果。

图4 零件图像采集的流程图

2.2 相机选取

相机是视觉系统的主要部件,即光学部分镜头和视觉传感器。光学元件镜头有两种,即定焦距镜头和变焦距镜头[6-8]。定焦距镜头适用于目标物位置固定不变的情况,这时相机采用固定安装法。定焦距镜头的优点是成像质量好,重量轻,体积小,价格便宜等;不足之处是可调整性差,不能改变视野范围。变焦距镜头适用于要求视野范围可变的摄像系统。适用于工业机器人领域的视觉传感器一般有光导摄像管和固体摄像器件。由于是针对风扇扇叶的识别,故选择基于USB接口的彩色CMOS图像传感器的工业相机,像素为300万、焦距为8 mm的工业相机镜头,分别如图5和图6所示。

图5 工业相机

图6 工业相机镜头

2.3 图像校正

光线穿过透镜再到达相机图像传感器,才能最终形成物体图像。镜片的加工水平以及相机安装时的精度误差等,均会影响实验和工程效果。此时,需要对相机进行系统标定,得到相机的内外参数。常用的相机标定方法有直接线性变换法、Tsai两步法、张正友标定法[6-9]。张正友的平面标定方法是介于传统标定方法和自标定方法之间的一种方法。它既避免了传统方法对设备要求高、操作烦琐的缺点,又比自标定方法的精度高。因此,本文采用张正友标定法进行图像的校正。

在获取图像时,由于相机本身的振动以及车间里振动、噪声等的干扰,导致图像的质量变差。这就要求在图像处理过程中运用非线性滤波器进行去噪处理。这里采用中值滤波法,中值滤波法是一种基于排序统计理论的非线性光滑方法,对图像中每个像素点模板范围内的各个像素的灰度值进行排序,然后取灰度值位于中间的值来代替该像素的灰度值[6-10]。中值滤波法不仅可以去除孤点噪声,而且可以保持图像的边缘特性,不会使图像产生比较明显的模糊情况,处理效果比较好。

在图像处理过程中,图像中局部灰度值变化较大区域的像素集合被称为边缘。边缘检测是提取出目标的边缘,使得其他部分消除。为了消除目标背景的干扰,进行边缘检测是必不可少的。

3 风扇零件识别流程分析

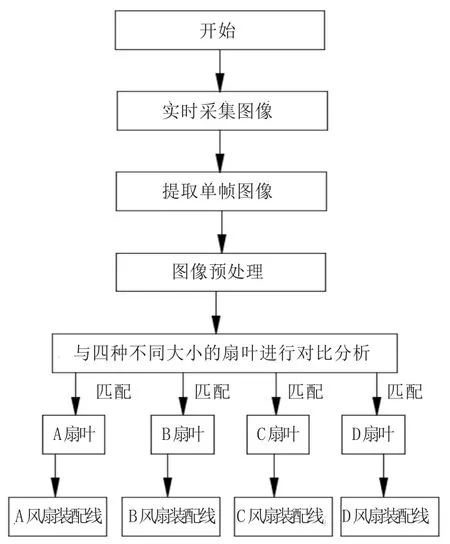

以四种大小不同的风扇扇叶为例,进行风扇零件的识别。在开始识别前,系统中已经存储了四种风扇扇叶的图片模型。风扇零件识别流程分析如图7所示。开始分析时,传送带上放置四种大小不同的扇叶若干个,经过相机时,相机开始实时拍照采集图像;然后提取单帧图像,对该图像进行预处理,进行相应的图像校正。最后,将处理后的图像与系统中定义的四种不同大小的扇叶特征进行比对,如果与A扇叶相同,那就判定为A扇叶,用机器人抓取A扇叶到装配A风扇的装配线皮带上;同理,如果与B扇叶相同,那就判定为B扇叶,用机器人抓取B扇叶到装配B风扇的装配线皮带上。

图7 风扇零件识别流程图

4 结语

在装配风机中的风扇扇叶时,由于生产线上有大小不同的扇叶,所以需要快速识别区分。课题组介绍了一种基于视觉技术的快速识别风机零件的方法。通过相机拍照,提取单帧图像,对图像进行预处理和校正,将处理后的图像与已经存储风扇扇叶图片进行对比,从而快速识别该扇叶,并通过机器人将其抓取到相应的装配线上,从而提高装配线的装配效率和准确性,降低生产成本。