超低滚动阻力胎面胶配方在电动汽车轮胎中的应用

汪 燕,徐 旗,徐文龙,崔雪静,孙世悦,刘会迎,李崇兵

[浦林成山(山东)轮胎有限公司,山东 荣成 264300]

随着世界经济的发展,二氧化碳排放量迅速增加,致使生态环境日益恶化,环境保护问题越来越受到人们的重视,循环经济、低碳经济成为经济发展的主流。在这种背景下,新能源汽车逐步进入人们的视野,成为发展低碳经济的必然选择和汽车工业发展的趋势[1]。作为汽车与地面接触的唯一部件,配套轮胎的开发是新能源汽车开发的重要组成部分,起到举足轻重的作用。电动汽车对轮胎的要求主要包括轻量化、低滚动阻力、低噪声、高湿地抓着力和高负荷性能等。电动汽车轮胎需要克服的困难是整个轮胎行业所面临的问题,尤其是小型电动汽车配套的小规格轮胎。轮胎滚动阻力的降低会使电动汽车的行驶里程延长、续航能力增强,改善电动汽车续航能力不足的问题[2-3]。

本工作将新开发的半钢子午线轮胎超低滚动阻力胎面胶应用于电动汽车用小规格165/65R15 81H轮胎,以满足配套主机厂的要求。

1 实验

1.1 主要原材料

天然橡胶(NR),SMR20,马来西亚进口产品;炭黑和高分散性白炭黑,国内某厂家产品;改性溶聚丁苯橡胶(SSBR),国外A厂家产品;顺丁橡胶(BR),国外B厂家产品;巯基硅烷偶联剂,国外C厂家产品。

1.2 配方

改性SSBR/BR 90,NR 10,高分散性白炭黑 58,炭黑 5,白炭黑分散剂 2,巯基硅烷偶联剂 5.2,氧化锌 3,硬脂酸 2,软化剂(含环保油等)8.5,防焦剂 0.1,防老剂 4.5,硫黄2,促进剂 3.7。

1.3 主要设备和仪器

GK400型和GK270型密炼机,益阳橡胶塑料机械集团有限公司产品;XK(S)-160型开炼机,青岛科高橡塑机械技术装备有限公司产品;V502H-18X型平板硫化机,美国WASBASH MPI公司产品;UM2050型门尼粘度仪,青岛育肯仪器有限公司产品;MDR 3000型无转子硫化仪,德国Montech公司产品;VR-7130型动态热机械分析(DMA)仪,日本株式会社上岛制作所产品;GT-AI7000M型拉力试验机、GT-7012-D型DIN磨耗机和GT-7061-NDA型低温脆性试验机,中国台湾高铁检测仪器有限公司产品。

1.4 混炼工艺

胶料采用4段混炼工艺。一段混炼在GK400型密炼机中进行,转子转速为55 r·min-1,上压砣压力为0.4 MPa。混炼工艺为:加入生胶、白炭黑分散剂、硬脂酸、硅烷偶联剂→压压砣30 s→加入白炭黑,转子转速降至45 r·min-1→压压砣20 s→注入环保油,转子转速降至35 r·min-1→压压砣15 s→提压砣→压压砣至145 ℃,转子转速降至14 r·min-1→恒温混炼200 s→排胶。

二段混炼在GK400型密炼机中进行,转子转速为40 r·min-1,上压砣压力为0.4 MPa。混炼工艺为:加入一段混炼胶、炭黑、氧化锌、防老剂→压压砣20 s→提压砣,转子转速降至30 r·min-1→压压砣20 s→提压砣→压压砣至140 ℃→提压砣保持10 s→压压砣→排胶(155 ℃)。

三段混炼在GK400型密炼机中进行,转子转速为40 r·min-1,上压砣压力为0.4 MPa。混炼工艺为:加入二段混炼胶→压压砣15 s→提压砣,转子转速降至30 r·min-1→压压砣15 s→提压砣→压压砣至140 ℃→提压砣保持10 s→压压砣→排胶(155 ℃)。

终炼在GK270型密炼机中进行,转子转速为20 r·min-1,上压砣压力为0.4 MPa。混炼工艺为:加入三段混炼胶、硫黄、促进剂和防焦剂→压压砣40 s→提压砣保持5 s→压压砣40 s→提压砣保持5 s→压压砣→排胶(100 ℃)。

1.5 性能测试

胶料各项性能均按照相应国家标准测试。

2 结果与讨论

2.1 硫化特性

低滚动阻力胎面胶和生产胎面胶的硫化特性见表1。

表1 低滚动阻力胎面胶和生产胎面胶的硫化特性

从表1可以看出,低滚动阻力胎面胶的焦烧时间满足生产需求,门尼粘度略大,硫化速度与生产胎面胶相当。

2.2 物理性能

低滚动阻力胎面胶和生产胎面胶的物理性能见表2。

表2 低滚动阻力胎面胶和生产胎面胶的物理性能

从表2可以看出:与生产胎面胶相比,低滚动阻力胎面胶的硬度、定伸应力、拉伸强度和撕裂强度相当,耐磨性能及室温和60 ℃下的弹性明显提升,总体物理性能均符合预期。

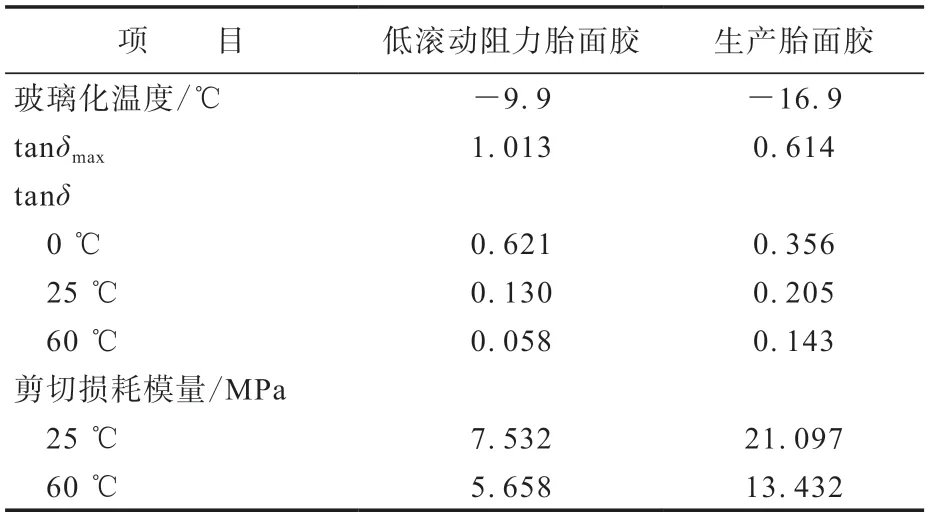

2.3 动态性能

低滚动阻力胎面胶和生产胎面胶的动态性能见表3,DMA温度扫描曲线见图1。研究表明:胶料0 ℃下的损耗因子(tanδ)越大,其抗湿滑性能越好,湿滑指数越高,安全性能越高;60 ℃下的tanδ越小,滚动阻力越低,节油效果越好[4-5]。

从表3和图1可以看出,低滚动阻力胎面胶0℃下的tanδ大于生产胎面胶,60 ℃下的tanδ小于生产胎面胶,表明其抗湿滑性能改善,滚动阻力降低。这可能与低滚动阻力胎面胶采用巯基硅烷偶联剂和改性SSBR有关,两者改善了白炭黑在胶料中的分散,降低了白炭黑颗粒团聚的可能性,同时减少了聚合物网络中的自由链端数量[6-7],在保证湿地安全性能的基础上有效降低了轮胎的滚动阻力。

图1 低滚动阻力胎面胶和生产胎面胶的DMA温度扫描曲线

表3 低滚动阻力胎面胶和生产胎面胶的动态性能

2.4 低温性能

为验证低滚动阻力胎面胶的低温使用性能,进行了低温脆性测试(见图2)。结果表明,低滚动阻力胎面胶和生产胎面胶的脆性温度(5个试样无破坏时的最低温度)范围均为-40~-35 ℃,表明低滚动阻力胎面胶在低于-35 ℃环境下使用无问题,低温使用性能与生产胎面胶相当。

图2 胶料低温脆性测试

2.5 成品性能

2.5.1 室内测试性能

采用低滚动阻力胎面胶生产165/65R15 81H电动汽车轮胎,按照GB/T 4502—2016《轿车轮胎性能室内试验方法》进行成品轮胎性能测试。

高速性能测试结果表明,轮胎通过250 km·h-1×7 min和270 km·h-1×2 min阶段,满足标准要求(通过210 km·h-1×10 min阶段)。耐久性能测试结果表明,轮胎累计行驶38.5 h未损坏,满足标准要求。强度性能测试结果表明,轮胎最小破坏能为334 J,满足标准要求(>295 J)。轮胎脱圈阻力为10 476 N,满足标准要求(>8 898 N)。

此外,气密性测试结果表明,轮胎每月漏气率为2%,满足主机厂要求(每月漏气率小于3%);电阻抗测试结果表明,轮胎的电阻抗为3.7×108Ω,满足主机厂要求(小于1×109Ω)。

2.5.2 轮胎标签等级

按照R117法规对采用低滚动阻力胎面胶的165/65R15 81H电动汽车轮胎进行轮胎标签等级测试,结果见表4。

表4 成品轮胎标签等级测试结果

从表4可以看出,采用低滚动阻力胎面胶的165/65R15 81H电动汽车轮胎的滚动阻力系数为6.2 N·kN-1,满足主机厂对该规格轮胎滚动阻力A级的要求(不大于6.5 N·kN-1)。

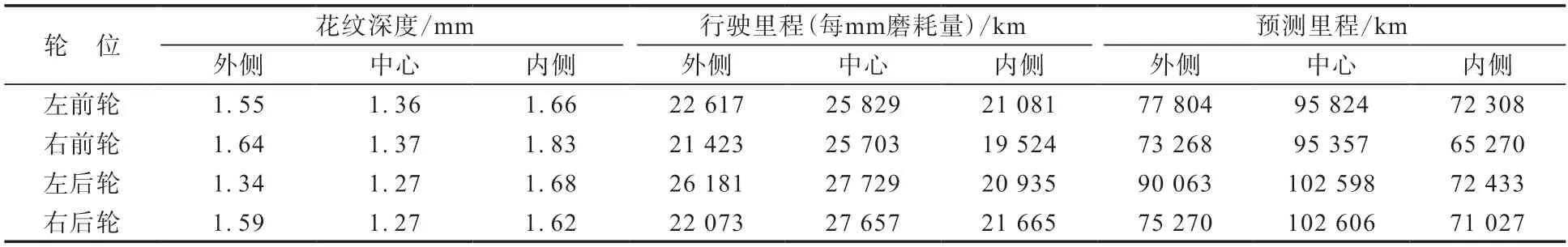

2.5.3 实车耐磨性能

将低滚动阻力胎面胶用于生产175/55R16 80H电动汽车轮胎,将其装在适配电动汽车上进行实车耐磨性能测试,在每次里程约为5 000 km时测量1次轮胎外侧、中心、内侧的花纹沟深度并进行换位,累计测试7次,总里程为35 170 km,不同轮位的轮胎花纹深度、磨耗量和预测里程见表5。

从表5可以看出,采用低滚动阻力胎面胶的175/55R16 80H电动汽车轮胎在试验路况和负荷下,预测里程为65 270 km,满足主机厂要求(里程不短于50 000 km)。175/55R16 80H电动汽车轮胎在行驶35 170 km后,轮胎外观无明显异常。

表5 不同轮位的轮胎花纹深度、磨耗量和预测里程

3 结论

新开发的低滚动阻力胎面胶使用了巯基硅烷偶联剂和改性SSBR,试验研究其在电动汽车轮胎中的应用效果。结果表明:与生产胎面胶相比,超低滚动阻力胎面胶的硫化特性相当,弹性和耐磨性能提高,其他物理性能相差不大,抗湿滑性能改善,滚动阻力降低,低温使用性能相当;采用超低滚动阻力胎面胶的电动汽车轮胎的高速性能、耐久性能、强度性能、脱圈阻力均满足国家标准要求,气密性能和电阻抗满足主机厂要求;轮胎滚动阻力、通过噪声和抗湿滑指数分别达到R117法规的A,Ⅱ和C级。