预燃级旋流数对双环腔燃烧室流场的影响

李 茂,钟世林,周 雄,马存祥,李逸飞

(中国航发四川燃气涡轮研究院,成都 610500)

1 引言

双环腔燃烧室在民用航空发动机中应用非常广泛,其主要应用目的是降低污染排放,如GE90、E3 和CFM56-5B 等发动机中均使用了双环腔燃烧室[1-3]。双环腔燃烧室由1 个中心体将火焰筒分隔成内、外2 个并行的燃烧区,外侧的为预燃级,内侧的为主燃级,从而实现分级分区燃烧。小工况下,仅预燃级喷嘴喷油工作,保持较高的油气比,气流速度低,燃烧时间长,燃烧完全;大工况下,预燃级和主燃级的喷嘴共同工作。对于最大工作马赫数3 及以上、大体积流量进口、宽工作范围的发动机而言,燃烧室采用径向分级的双环腔构型,让不同燃烧区域发挥不同的功能,能够满足发动机大体积流量进口、宽工作包线下工作的要求。

由于发动机工作包线范围宽,要求风车点火高度在10 km 以上,且有逆向模态转换过程中能够成功点火的要求,这对燃烧室的点火性能提出了较大挑战。从点火的几个过程中容易发现,燃烧区空间的油气比、燃油分布及速度分布是影响点火性能的关键因素[4-5],但速度分布、油气比、回流区结构、燃油雾化质量等又主要受到头部旋流器的影响。

为了获得良好的燃油雾化特性,形成良好的流场结构,国内外学者对旋流器做了很多研究,包括旋流器压降、文氏管结构、旋流器几何形状等[6-7]。PanduRanga Reddy 等[8]采 用PIV(粒 子图像测速仪),研究了单级旋流器矩形燃烧室内的旋流流场,发现随着旋流器气流压降的减少,旋流器后回流区尺寸相应减小;Cai 等[9]研究了轴向旋流器模型燃烧室油雾燃烧流场,其试验结果表明,油雾速度分布对旋流流场起重要作用,而文氏管结构对油雾速度分布影响较大;蔡文祥等[10]采用数值模拟方法对旋流器进行了研究,表明旋流器几何形状对燃烧室流场影响较大,优化旋流器设计可提高燃烧性能。但这些研究大多针对单环腔燃烧室,对于工作在大空间、宽工作范围的双环腔燃烧室,对其流场、雾化场、预燃级点火性能及小工况下的燃烧性能研究较少。

本文在单级轴向旋流器的基础上,采用数值仿真方法,研究了轴向旋流器旋流数对双环腔燃烧室流场和油雾场的影响,可为双环腔燃烧室的稳定点火及小工况燃烧性能改善提供一定的理论支持。

2 数值仿真

2.1 物理模型

以某型双环腔燃烧室为研究对象。燃烧室外侧为预燃级,采用单级轴向旋流器;内侧为主燃级,采用双级径向旋流器。本文研究的旋流器均采用直叶片。预燃级头部与主燃级头部数目比为2:1。双环腔环形燃烧室几何模型如图1 所示,模型采用2个预燃级头部和1 个主燃级头部用于研究。由于本文不考虑温度分布,只计算冷态流场,所以除了保留主燃孔、掺混孔等较大的孔外,去掉了内外火焰筒壁上细小的气膜冷却孔。

图1 双环腔燃烧室及其计算流体域Fig.1 Double-annular combustor and computational fluid domain轴流式旋流器旋流数的计算公式[11]为:

研究了4 中旋流器方案:方案1,采用单级轴向旋流器基准结构(图2),即基准旋流器方案;方案2~4,以方案1 为基础,改变旋流器旋流数,并保证文氏管喉道内径、文氏管扩张角和各旋流器与基准旋流器有效流通面积基本不变。旋流数改变主要是通过改变旋流器叶片安装角来实现。各旋流器方案几何参数对比见表1。其中,ACd为旋流器有效流通面积,N为叶片数。与方案1 相比,方案2、3 主要是增加旋流器叶片外径,方案4 是减少叶片数。各方案旋流器的轴向长度、喉道长度及半径不变。各方案叶片结构对比如图3 所示。

表1 各旋流器方案几何参数对比Table 1 Comparison of geometric parameters for various swirler schemes

图2 单级轴向旋流器基准结构及其中心剖面图Fig.2 Axial swirler structure and its central section view

图3 各旋流器方案叶片结构对比Fig.3 Comparison of blade structure for each swirler case

2.2 网格划分

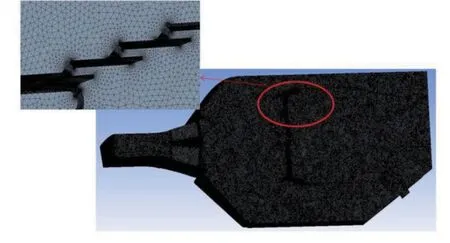

由于燃烧室模型结构较为复杂,因此采用非结构化网格对流体域模型进行网格划分,并在冷却孔、主燃孔及掺混孔附近进行局部加密。网格数量约为2 200 万;最小网格质量为0.14,最大扭曲度为0.93,满足数值仿真要求。燃烧室三维网格划分见图4。

图4 燃烧室三维网格划分示意图Fig.4 Schematic of three-dimensional meshing of combustor

2.3 计算方法

2.4 计算模型验证

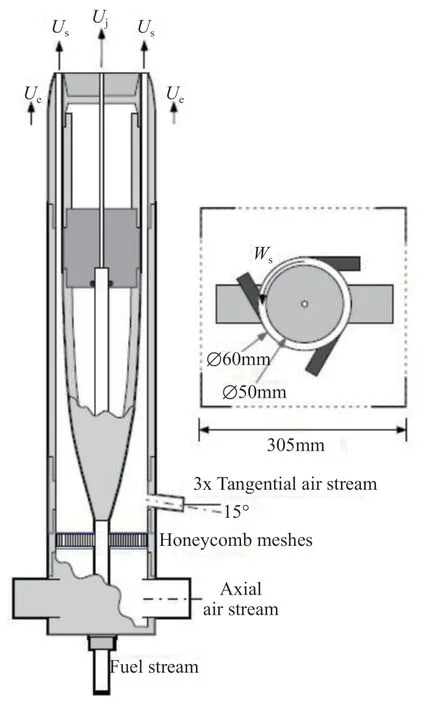

为对比验证两种湍流模型精度,采用Sydney 大学旋流装置(图5)[12-13]实验数据与两种湍流模型计算结果进行对比。选取N29S054 弱旋流模型进行验证。旋流数设定为SN=Us/Ws,表2 给出了N29S054 弱旋流模型的边界条件。

表2 N29S054 边界条件Table 2 N29S054 boundary conditions

图5 燃烧装置示意图Fig.5 Schematic of combustion device

由于试验装置有几个速度进口,且在无限制的空间内进行燃烧,因此需对其进行简化。简化后采用二维仿真模型进行仿真,其流体域宽为130 mm,高为130 mm,长为400 mm,以保证其燃烧不受空间限制。采用结构化网格,其网格划分结果如图6 所示。采用标准和Realizable两种湍流模型和增强壁面处理函数进行数值仿真。

图6 二维简化模型结构网格示意图Fig.6 Schematic of two-dimensional simplified model structure grid

选取轴向位置X=6.8,10.0,20.0,40.0,70.0,100.0 mm 处沿径向的轴向速度进行对比,结果见图7。相比于标准湍流模型,除了X=40.0 mm截面处,其他截面处采用Realizable湍流模型的轴向速度与实验结果的吻合程度更好。另外,经大量验证,Realizable湍流模型可有效应用在不同类型流动的数值仿真中,包括旋转均匀剪切流、管道内流动、边界层流动、包含有射流和混合流的自由流动,以及带有分离的流动等[14]。因此下文的数值计算中,计算模型采用Realizable湍流模型,壁面函数采用增强壁面处理函数,用DPM模型模拟燃油分布,燃油喷点布置在离喷嘴出口0.5 mm 处,避免边界层网格的影响。

图7 不同轴向截面轴向速度对比图Fig.7 Comparison of axial velocity of different axial sections

3 计算结果与讨论

3.1 网格无关性验证

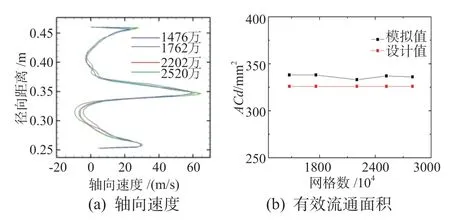

采用基准方案,在参考压力130 kPa、进口温度400 K 及燃烧室进口流量0.676 4 kg/s 的点火工况下,对不同网格数量模型进行数值仿真。点火器横截面位置处的轴向速度如图8(a)所示。可以看出,当网格数在2 000 万以下时,随着网格数的增加,轴向速度变动较大;当网格数从2 200 万增加到2 500 万时,2 条曲线基本吻合,轴向速度基本不再变化。

图8 不同网格数量下的轴向速度和有效流通面积Fig.8 Axial velocity and effective area of swirler under different grid numbers

不同网格数量下的有效流通面积如图8(b)所示。图中,有效流通面积通过式(4)计算。从图中看,模拟值要大于设计值,网格数量在2 000 万到2 800 万之间计算出的有效流通面积与设计值较为接近。其原因在于,计算时忽略了下游的动压头,计算出的压降偏小,导致有效流通面积模拟值偏大。综上,对各个方案的数值模拟均采用2 200 万左右的网格数。

3.2 旋流数对冷态流场的影响

针对轴向旋流器,设计时流量系数Cd采用下式[15]计算:

数值仿真中,流量系数主要通过有效流通面积及设计的物理面积计算得到。图9 为4 种不同旋流数旋流器的流量系数。从图中可以看出,随着旋流数的增大,流量系数表现出减小的趋势。这是因为文中旋流数的增大主要是通过增大叶片安装角来实现的,而流量系数与叶片安装角表现出反比例关系(式(5))。此外,流量系数还受叶片表面粗糙度、气流分离等因素影响。

图9 不同旋流数旋流器的流量系数Fig.9 Flow coefficients of swirler with different swirl numbers

图10 为4 种旋流器结构下燃烧室旋流器中心截面的流线图。从图中可以看到,在各个旋流数下,旋流器出口(区域1、2)都形成了2 个旋涡,区域3 形成1 个旋涡。但旋流数为0.609、0.796 时,旋流器出口为对称旋涡;旋流数为1.004、1.204 时,旋流器出口为非对称旋涡。区域3 旋涡的形成主要是由于中心隔离环射流与主燃孔射流的阻挡,使得气流速度减小、压力增大,形成回流区。回流区的存在能够形成稳定的点火源,有利于点火。中心隔离环射流的存在避免了预燃级与主燃级旋流的相互影响。

图10 各旋流器方案中心截面的速度云图及流线图Fig.10 Velocity contour and streamline of the central section of each swirler case

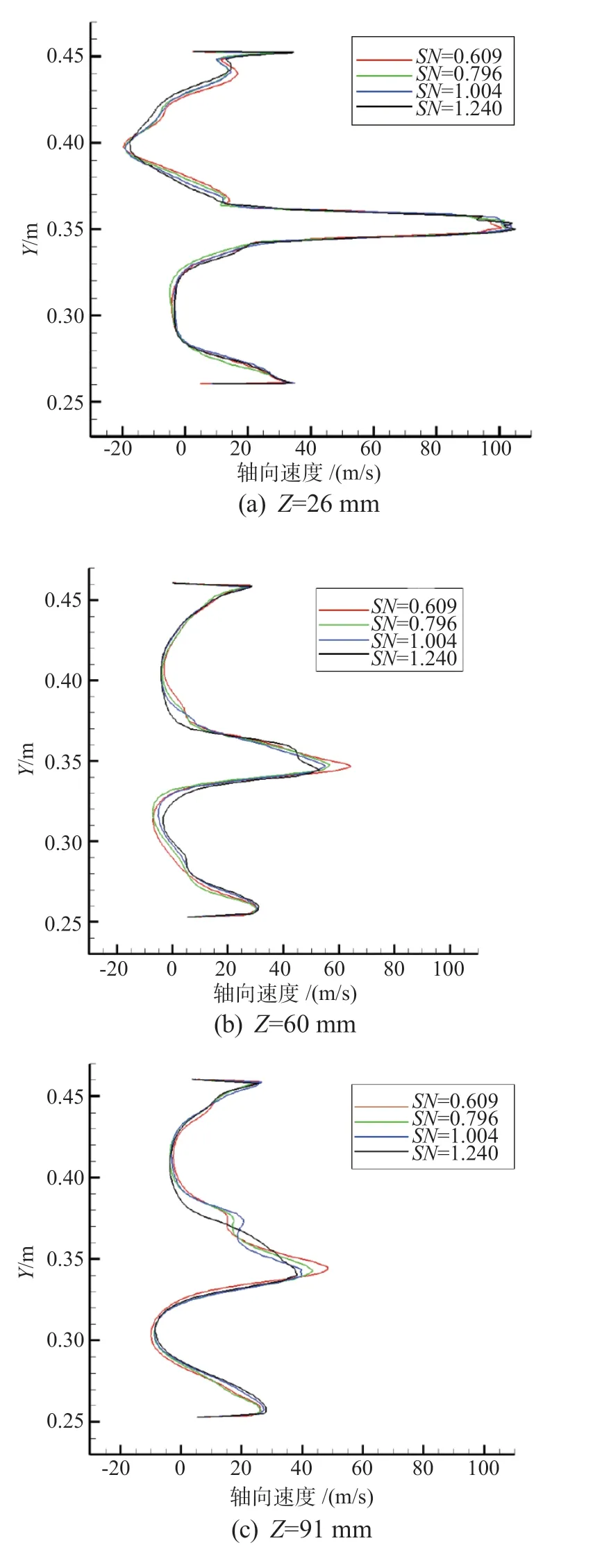

图11 为旋流器中心截面不同轴向位置(距旋流器出口平面26 mm,60 mm,91 mm)处的轴向速度。可以看到,随着旋流数增大,旋流器气流产生的中心低压区作用增强,旋流器中心截面轴向位置(径向位置0.406 m)附近的回流速度增大;随着离旋流器出口距离的增加,回流速度减小。

图11 旋流器中心截面的轴向速度Fig.11 The axial velocity of the central section of the swirler

图12 为旋流器中心截面不同轴向位置处的径向速度。可见,在距旋流器出口平面26 mm 截面处,径向速度表现出非对称的一正一负2 个峰值,且随着旋流数增大,旋流器中心轴线(径向位置0.406 m)下侧的径向速度减小,原因是旋流器产生的旋转角动量会受到中心隔离环轴向动量的影响而被削弱;在距旋流器套筒出口平面60 mm 及91 mm 截面处,径向速度基本为负,这也是受中心隔离环射流影响所致。

图12 旋流器中心截面的径向速度Fig.12 The radial velocity of the central section of the swirler

旋流器的空气回流量会对回流区的稳定及贫油熄火产生影响,为此为定量分析不同旋流数下的回流量,以旋流器套筒出口平面为参考平面,对4 个方案的17 个不同轴向位置的回流量[16]占旋流器套筒出口平面空气流量的百分比进行了对比,结果如图13 所示。可见,4 种方案的回流量变化趋势都是先增大后减小、再增大再减小,其主要原因是流场结构表现为非对称的3 涡结构。回流量在轴向位置455 mm 处达到最大,且随着旋流数的增加而增大,在旋流数1.004、1.240 时达到60%左右;后面回流量峰值较小,主要是由于在面积一定的情况下回流速度减小。高温燃气回流量大有利于更多的高温燃气回流,对燃烧室的点火有益。

图13 不同旋流器方案沿程回流量对比Fig.13 Comparison of recirculation air along flow channel for different swirler cases

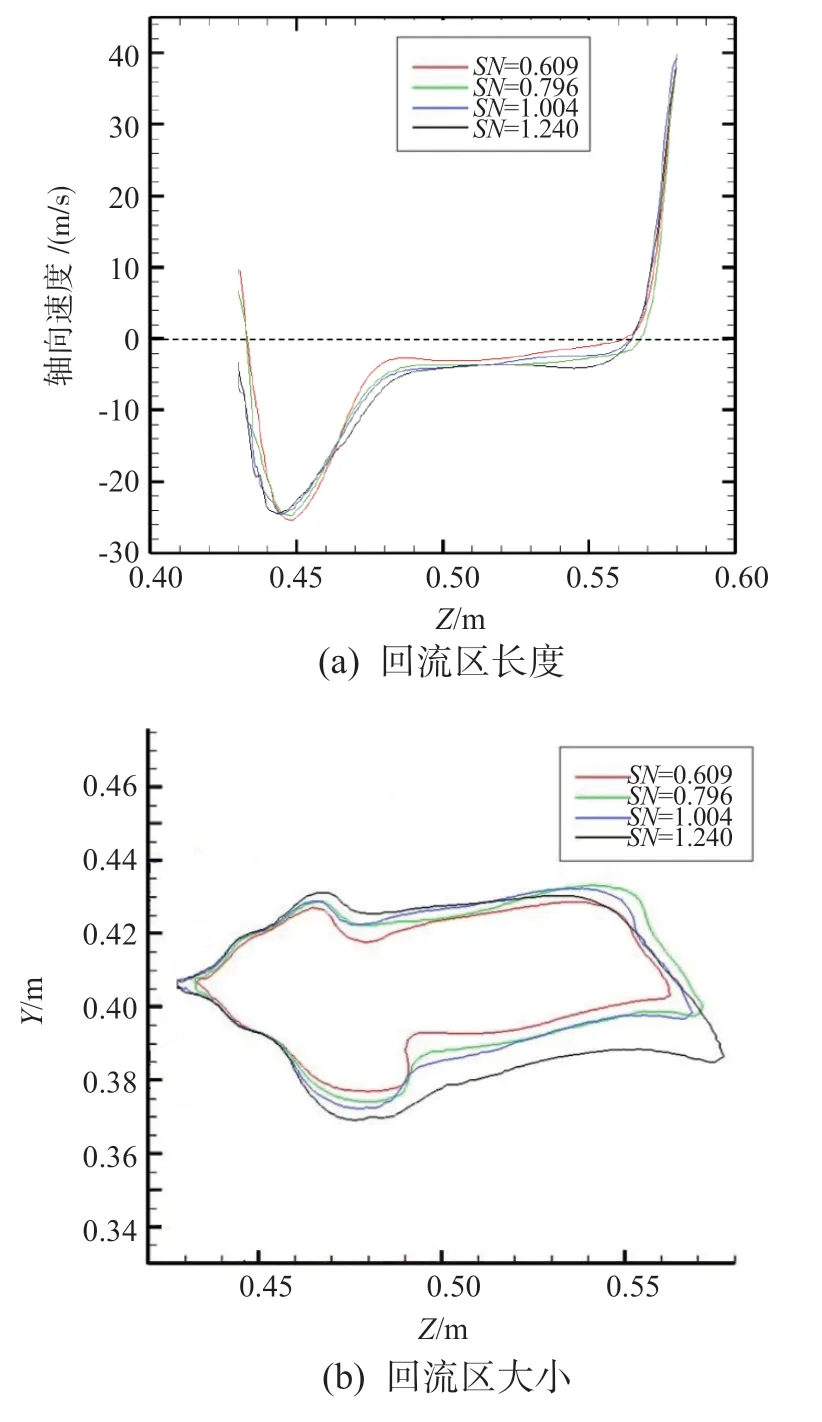

图14 给出了不同旋流数下回流区长度及大小对比。从图中看,不同旋流数下的回流区长度基本一致,且回流区均止于主燃孔射流位置,这是由于主燃孔射流限制了回流区长度。因此,除了旋流器对回流区有影响外,主燃孔位置对回流区长度也有重要影响。此外,随着旋流数增大,回流区径向尺寸增大。

图14 不同旋流器方案的回流区大小Fig.14 Size of recirculation zone for different swirler cases

3.3 旋流数对油雾场的影响

图15 为不同旋流数下主燃区(红色虚线区域)旋流器中心截面的燃油质量分数云图。可以看到,4 种旋流数下,主燃区的燃油分布区别不大,主燃孔之后也有燃油分布;同时燃油沿预燃级旋流器中心轴线呈非对称分布,这是由于中心隔离环射流速度大,压力小,从而使得预燃级主燃区燃油分布存在向下偏移的情况。

图15 燃油质量分数云图Fig.15 Fuel mass fraction contour

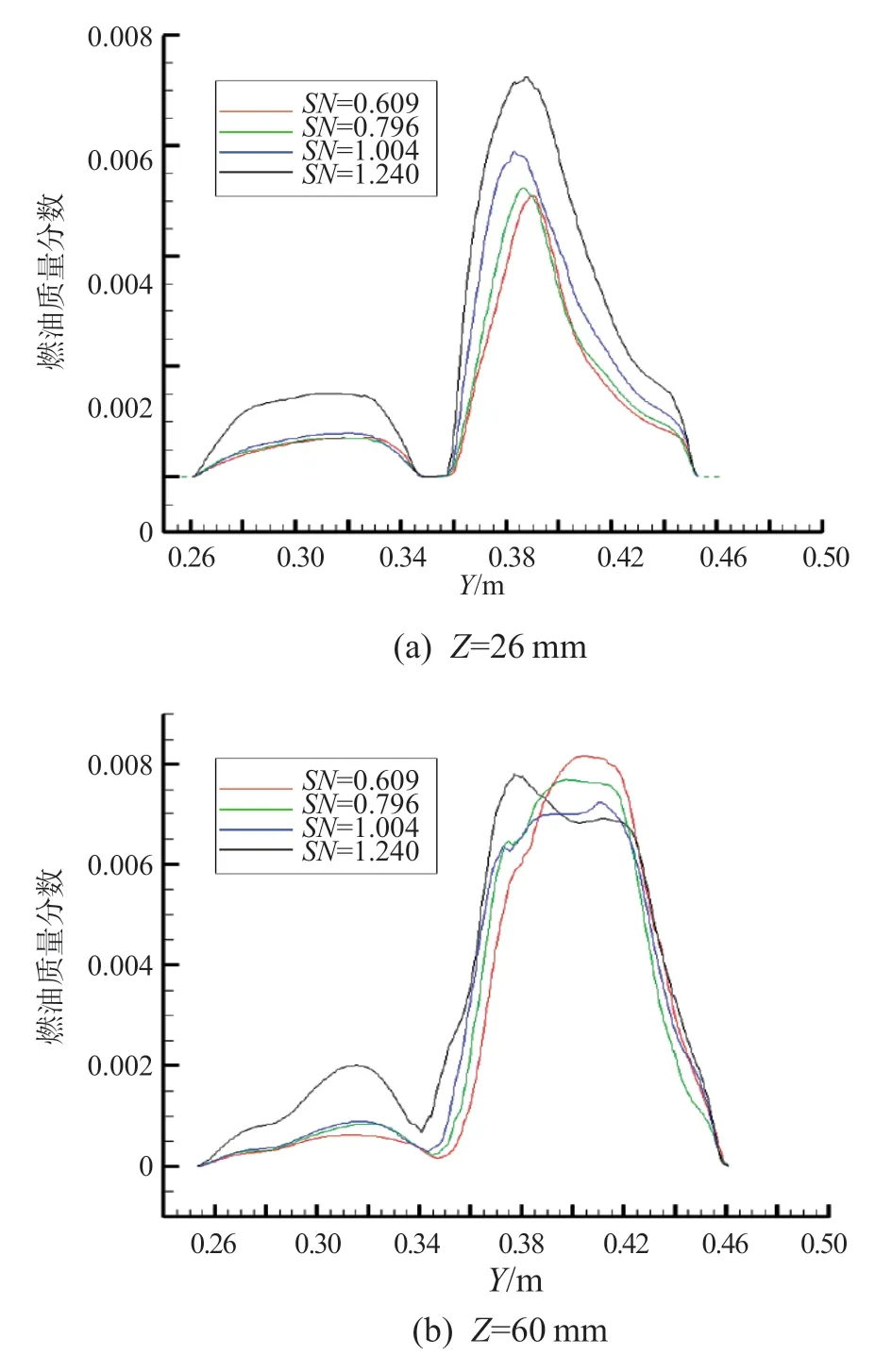

图16 为不同轴向截面的燃油质量分数曲线示意图。可以看到,在距旋流器出口26 mm 截面处,燃油质量分数随旋流数增大而增大;在距旋流器出口60 mm(点火电嘴中心轴线位置)截面处,随着旋流数增大,燃油质量分数减小。其原因在于,冷态流场为3 涡结构,在距离旋流器出口稍远处,燃油的雾化蒸发还受到主燃孔射流和中心隔离环射流形成的旋涡影响。在小工况下,燃油流量较小,喷嘴雾化质量不好,而点火电嘴位置处的燃油质量分数受到3 个旋涡剪切作用的共同影响,因此要合理选择旋流数,使得在点火电嘴位置处油气比更加接近化学恰当比。从上面结果分析,存在1 个最佳旋流数使得点火电嘴位置处油气比最佳。

图16 不同轴向截面的燃油质量分数Fig.16 Fuel mass fraction of different axial sections

4 结论

采用数值仿真方法,研究了双环腔燃烧室的流量系数,主燃区的轴向速度、径向速度、回流流量、回流区大小、燃油质量分数等参数,间接分析了其对点火性能、燃烧性能的影响,主要得出如下结论:

(1) 在本文研究范围内,轴向旋流器的旋流数对冷态流场结构影响较小,整个流场为3 涡结构,在旋流器出口形成2 个旋涡,在主燃孔射流及中心隔离环射流之间形成1 个旋涡。

(2) 气流的回流速度和回流量随着旋流数的增大而增大。回流速度的增大有利于增强与燃油的剪切作用,在一定程度上改善燃油雾化质量,从而改善点火性能;回流量的增大意味着卷吸了更多的高温燃气回流,有助于形成稳定的回流区火焰,对燃烧室的点火有益。

(3) 受主燃孔射流限制,不同旋流数下的回流区长度基本一致,但随着旋流数增大,回流区径向尺寸增大。

(4) 在旋流器出口附近,燃油质量分数随旋流数增大而增大;在离旋流器出口较远处,燃油质量分数随旋流数增大而减小。受冷态流场3 涡结构影响,存在1 个最佳旋流数使得点火电嘴位置处油气比最佳。