不溶性硫黄喷霜性能研究及评价方法

高 杨,张 进,唐志民

(圣奥化学科技有限公司,上海 200126)

普通硫黄作为应用最早、最广泛的硫化剂在轮胎及制品胶料中起到举足轻重的作用,具有极佳的性价比优势。不溶性硫黄作为普通硫黄的线性大分子聚合物在轮胎的关键部位(带束层、胎体、胎侧等)胶料中越来越多地取代普通硫黄,这是由于轮胎的生产设备和工艺对原材料性能的要求越来越高,普通硫黄易喷霜的缺点无法满足生产工艺和产品性能的要求,而不溶性硫黄与烯烃类弹性体具有良好的相容性,可以大幅减少胶料喷霜的现象[1-10]。但随着停放时间的延长和温度的升高,不溶性硫黄会不可逆地还原成普通硫黄,这种热稳定性是不溶性硫黄的关键性能 之一[11-12]。

不溶性硫黄的热稳定性评价主要以受热条件下不溶硫质量分数的变化来表征。根据热传导介质等不同,不溶性硫黄的热稳定性评价方法分为烘箱法、油浴法和差示扫描热量仪(DSC)法。其中,烘箱法和油浴法较为普遍,但这两种方法由于采取受热、冷却后再洗涤的方式,存在不能完全洗出不溶性硫黄内部可溶硫的问题,导致测试结果的误差较大;DSC法通过对不溶性硫黄的熔点、相变和热焓等参数进行分析,可以较全面地剖析不溶性硫黄的热稳定性。但这些方法都是直接评价不溶性硫黄的热稳定性,而未考虑和模拟胶料加工、停放、使用过程中不溶性硫黄的稳定性的实际表现[13-15]。终炼胶在实际停放过程中的喷霜程度是不溶硫黄的实际稳定性最直接的表征。长期以来,对胶料喷霜程度的评估更多的是依赖于检测人员的主观评价,缺少判定喷霜等级的标准以及对析出物的准确判断。为此,我公司通过对一系列不同喷霜程度的胶料进行比对以及析出物进行元素测定,建立了胶料的喷霜程度评价等级体系,以方便检查人员快速、客观地判定胶料的喷霜程度;同时研究了胶料的混炼工艺参数和停放条件对不溶性硫黄喷霜性能的影响。

1 实验

1.1 原材料

天然橡胶(NR),SCR5,中国化工橡胶有限公司产品;N375炭黑,美国卡博特公司产品;氧化锌,永华化学科技(江苏)有限公司产品;不溶性硫黄HD OT20,圣奥化学科技有限公司产品。

1.2 试验配方

NR 100,炭黑N375 43,白炭黑 10,氧化锌 8,钴盐 1,粘合剂RH 2,粘合剂RA-65 5,不溶性硫黄(或普通硫黄) 5,其他 3.5。

1.3 主要设备和仪器

BR1600型密炼机,英国法雷尔公司产品;XK-160型开炼机,上海双翼橡塑机械设备有限公司产品;CLM-QLH-150型热空气老化箱,无锡科来姆环境科技有限公司产品;电子扫描电镜(SEM)-能谱仪(EDS),英国牛津仪器公司产品。

1.4 混炼工艺

胶料采用两段混炼工艺进行混炼。

一段混炼在密炼机中进行,密炼室起始温度为60 ℃,转子转速为60 r·min-1,混炼工艺为:生胶→90 s→炭黑、白炭黑和小料→清扫(120 ℃)→清扫(135 ℃)→400 s或者140 ℃→排胶。

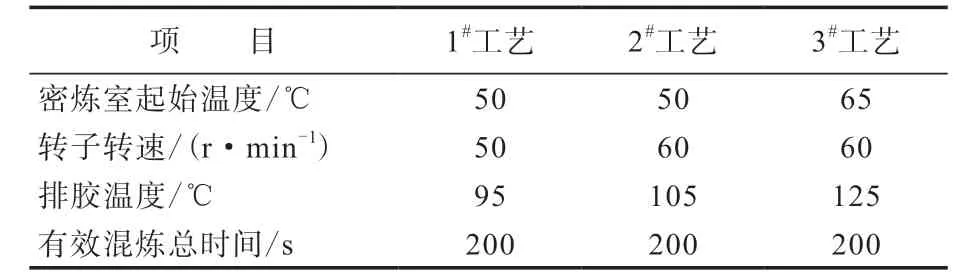

终炼在密炼机中进行,并采用开炼机出片,混炼工艺为:一段混炼胶→60 s→硫黄和促进 剂→120 s→清扫→排胶→开炼机出片(胶片厚度控制在2.5 mm左右)。胶料的终炼工艺参数见 表1。

表1 胶料的终炼工艺参数Tab.1 Final mixing process parameters of compounds

1.5 喷霜程度评价等级

分别将上述3种不同终炼工艺的胶料(混炼胶)在4种条件,即室温(23 ℃)、40 ℃×24 h烘箱老化后室温、120 ℃×1 h烘箱老化后室温和120 ℃×4 h烘箱老化后室温下停放1—4周,模拟胶料在不同使用、停放条件下的喷霜程度。

根据大量试验胶料(试样为胶片)表面的喷霜情况建立了胶料喷霜程度评价体系,可用以评定不溶性硫黄的喷霜性能,具体评价指标为:1级 肉眼观察无喷霜,2级 肉眼能观察到多处有点状析出,3级 局部轻微喷霜,4级 局部明显喷霜,5等 多处局部明显喷霜,6级 大范围明显喷霜,7级 整片严重喷霜。胶料的喷霜等级对应照片如图1—7所示。

2 结果与讨论

2.1 析出物的鉴定

对胶料表面的析出物进行SEM-EDS分析,考察表面析出物的结晶形态并进行元素分析,判定具体喷出物质。在胶料中,除了不溶性硫黄外,还有其他助剂存在喷霜的可能。

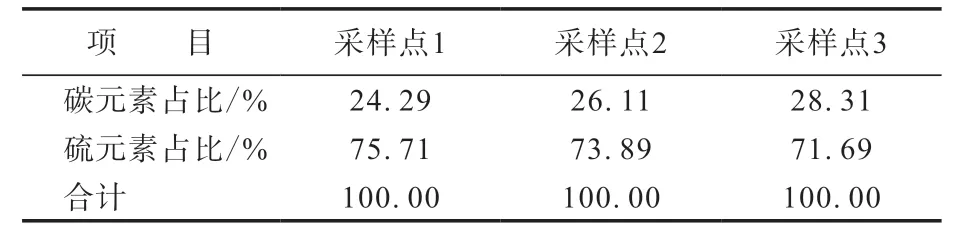

终炼排胶温度为95 ℃及停放4周后胶料表面的析出物的SEM-EDS照片如图8所示,析出物的元素分析结果如表2所示。

表2 终炼排胶温度为95 °C及停放4周后胶料表面的析出物的元素分析结果Tab.2 Elemental analysis results of precipitates on surface of compound with final mixing discharge temperature of 95 °C and storage for 4 weeks

终炼排胶温度为125 ℃及停放4周后胶料表面的析出物的SEM-EDS照片如图9所示,析出物的元素分析结果如表3所示。

表3 终炼排胶温度为125 °C及停放4周后胶料表面的析出物的元素分析结果Tab.3 Elemental analysis results of precipitates on surface of compound with final mixing discharge temperature of 125 °C and storage for 4 weeks

由图8和9可知:在不同的终炼排胶温度下,胶料表面的析出物的微观形态是有差异的,即在低温排胶条件下,胶料表面的析出物呈片状,表面平整,晶型比较完整;在高温排胶条件下,胶料表面的喷霜严重,析出物全面覆盖胶料表面,呈起伏不平的团簇状。

从表2和3可知,在不同的终炼排胶温度下,不同微观形态的胶料表面的析出物中70%以上都是硫元素,20%左后为碳元素(配方中无蜡,推测可能来自炭黑或/和不溶硫黄填充油等物质)以及极微量的氧元素,没有对苯二胺类防老剂所特有的氮元素等其他元素,因此可以判定析出物基本为硫黄,由不溶性硫黄还原而来。

2.2 终炼排胶温度和停放条件对胶料喷霜等级的影响

终炼排胶温度和停放条件对胶料喷霜等级的影响见表4。

表4 终炼排胶温度和停放条件对胶料喷霜等级的影响Tab.4 Effects of final mixing discharges temperatures and storage conditions on blooming levels of compounds

从表4可以看出:终炼排胶温度对不溶性硫黄的喷霜性能有着明显的影响,终炼排胶温度为95 ℃时,在室温环境下甚至在更高温度环境下停放4周,胶料均不会出现严重喷霜现象;终炼排胶温度提高至105 ℃时,在室温环境下停放4周,胶料仍不会出现喷霜现象,但改变停放环境后胶料会发生喷霜现象,并随着停放条件的苛刻,喷霜程度也随之加剧;终炼排胶温度进一步提高至125 ℃时,在室温环境下停放1周胶料就发生喷霜,停放4周后喷霜等级达到7级,即整个胶片严重喷霜,这会严重影响半成品质量。综合来看,终炼排胶温度在95 ℃左右能够有效预防不溶性硫黄喷霜。

从表4还可以看出:胶料的停放环境(温度)对不溶性硫黄的喷霜性能有着明显的影响,即在相对适宜的终炼排胶温度(95 ℃)下,胶料直接在室温环境下停放不会出现喷霜现象,但随着停放温度升高,胶料会出现喷霜现象,并且随着停放环境的进一步苛刻,胶料喷霜程度加剧;在较高的终炼排胶温度(125 ℃)下,在室温下停放1周内胶料就会发生明显的喷霜。综合来看,良好的储存温度能有效避免不溶性硫黄喷霜。

此外,在终炼排胶温度和停放环境确定的情况下,随着胶料停放时间的延长,胶料的喷霜程度会相应地增大。

3 结论

(1)通过SEM-EDS分析,确定了胶料表面的喷霜物质绝大部分为硫黄,由不溶性硫黄还原 而来。

(2)采用所建立的胶料喷霜程度评价等级体系,包括各等级对应的照片,可以直观、快捷地表征不溶性硫黄的喷霜性能。

(3)混炼工艺对不溶性硫黄的喷霜性能有明显影响,适宜的终炼排胶温度可以防止不溶性硫黄喷霜。

(4)胶料的停放环境对不溶性硫黄在胶料中的喷霜性能有明显影响,合适的停放环境(温度)能有效避免不溶性硫黄喷霜。