丁腈橡胶衬套产品的寿命预测方法探讨

宋 建,罗西超,刘欣欣,郭添鸣,孙晓亮,张一帆

(北京石油机械有限公司,北京 102206)

丁腈橡胶(NBR)作为高分子弹性体,凭借其优异的耐温、耐油和高弹性,在油田钻井作业工具中得到广泛应用[1-2]。NBR是螺杆钻具发动机中定子橡胶衬套的主体材料,定子注胶成型后内部形成螺旋形橡胶空腔,其与螺旋形转子合理配合(一般是过盈配合)形成有效密封[2]。作业时,橡胶衬套受到复杂工况作用,即井温的阶梯上升、高温介质的长期腐蚀、转子的高频剪切压缩、转子波峰峰顶与钻井液共同产生的旋转力作用,导致定子橡胶衬套发生热膨胀、介质浸泡溶胀、压缩永久变形和磨耗损失,其尺寸发生变化[3]。

本工作以常规型号的定子为例,结合NBR胶料的物理性能检测,初步建立定子NBR衬套的配合尺寸在时间效应下的变化模型,从而预测在定转子的设计配合尺寸下螺杆钻具发动机的寿命[4]。

1 实验

1.1 影响因素

172螺杆钻具的初始定子小径是选择转子中径的主要参考数据,在螺杆钻具下井作业时,定子小径发生变化,初始定转子过盈配合关系变化。探究NBR衬套的尺寸变化情况,需要从NBR胶料的温升线膨胀、热介质浸泡溶胀、压缩永久变形和磨耗损失4个方面进行叠加计算[5-9]。

1.2 试验设备

低温膨胀系数测定仪、高温滚子加热炉、磨耗试验机。

1.3 测试分析

(1)线膨胀系数采用GB/T 1036—2008《塑料-30~30 ℃线膨胀系数的测定 石英膨胀计法》测定。试样尺寸为50 mm×6.3 mm×6.3 mm,硫化条件为175 ℃×15 min,硫化试样室温停放24 h后进行测试,试验温度范围0~150 ℃,记录温度间隔为1 ℃。

试样的膨胀量按式(1)计算:

式中 ΔH——试样在各温度点的膨胀量,μm;

Ht——试样在加热膨胀后的高度,μm;

H0——试样在室温下的原始高度,μm。

试样的线膨胀系数按式(2)计算:

式中α——试样的平均每摄氏度的线膨胀系数,℃-1;

ΔT——试验温度+1.8 ℃。

试样的体膨胀系数按式(3)计算:

式中β——试样的平均每摄氏度的体膨胀系数,℃-1;

ΔS——试样的底面积膨胀倍数。

试样的膨胀率按式(4)计算

式中γ——试样在某一温度下的膨胀率,%。

(2)热介质浸泡溶胀试验按照GB/T 1690—2010《硫化橡胶或热塑性橡胶 耐液体试验方法》进行。试样尺寸为20 mm×20 mm×2 mm,硫化条件为175 ℃×15 min,硫化试样室温停放24 h后进行测试,试样在钻井液中完成48 h的热介质浸泡溶胀。

(3)压缩永久变形采用GB/T 7759.1—2015《硫化橡胶或热塑性橡胶 压缩永久变形的测定 第1部分:在常温及高温条件下》测定。试样为直径29 mm、高12.5 mm的圆柱体,硫化条件为175℃×10 min,硫化试样室温停放24 h后分别进行室温、70 ℃和150 ℃下的压缩永久变形测试,压缩率为10%~25%。

(4)阿克隆磨耗量采用GB/T 1689—2014《硫化橡胶耐磨性能的测定(用阿克隆磨耗试验机)》测定。试样尺寸为233.6 mm×12.7 mm×6 mm,硫化条件为175 ℃×10 min,硫化试样室温停放24 h后进行测试,磨耗时间为98 min。

2 结果与讨论

2.1 NBR胶料性能

2.1.1 温升线膨胀性

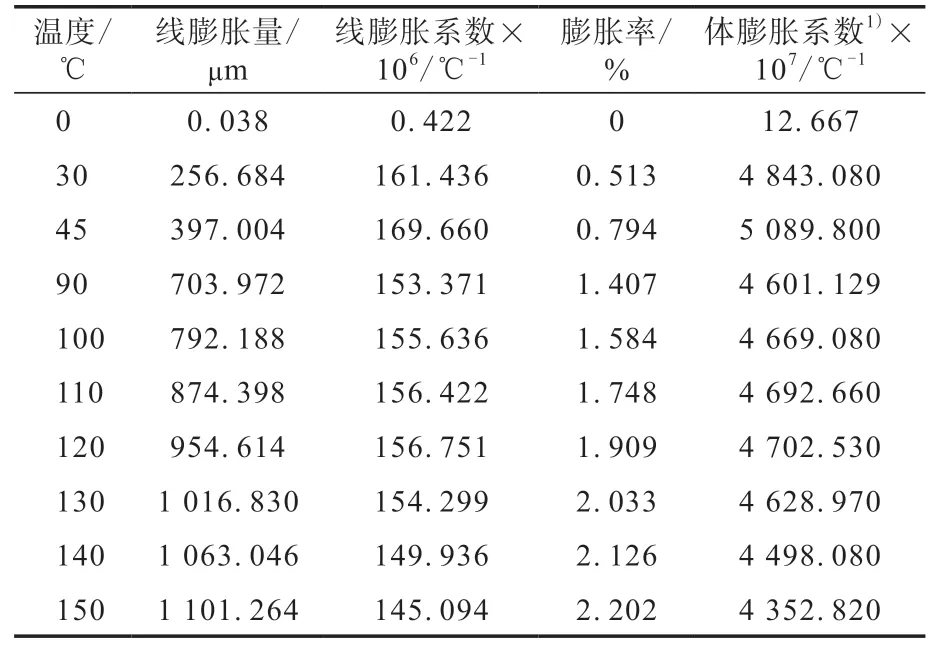

NBR胶料的温升线膨胀性试验结果如表1所示。

由表1可知:随着温度的升高,NBR胶料的线膨胀量和线膨胀率基本呈线性增大趋势;线膨胀系数先增大,温度升至45 ℃时线膨胀系数达到最大值,然后变化不大。分析认为,在温度升至45 ℃后,NBR胶料的弹性模量变小,NBR胶料变软[10],受压力影响,橡胶分子间运动增长幅度与温度不呈线性变化[11]。

表1 NBR胶料的温升线膨胀性试验结果Tab.1 Temperature rise linear expansion test results of NBR compound

2.1.2 在热介质浸泡溶胀性

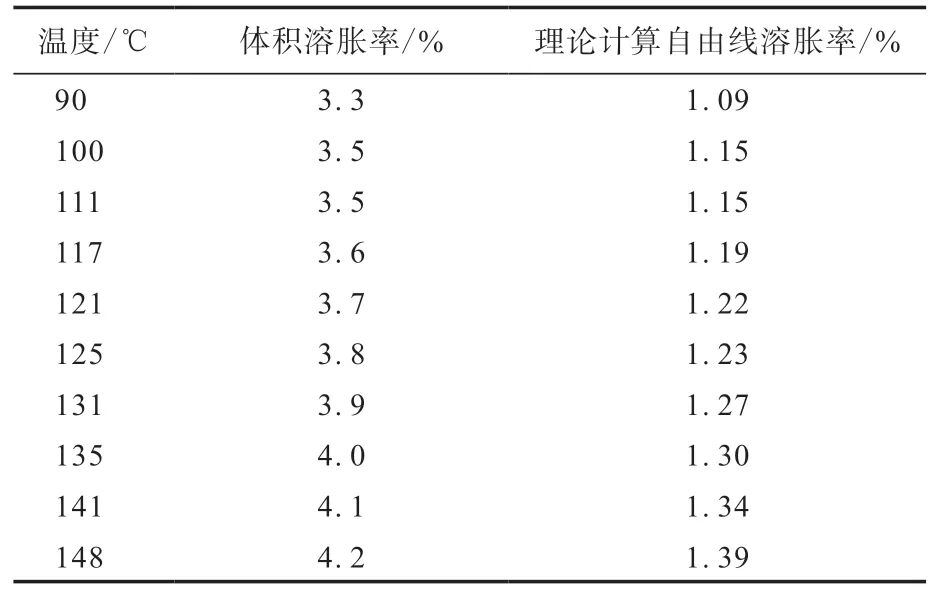

NBR胶料的热介质浸泡溶胀性试验结果如表2所示。

表2 NBR胶料的热介质浸泡溶胀性试验结果Tab.2 Thermal medium immersion swelling test results of NBR compound

由表2可知:NBR胶料在90 ℃以上的介质中浸泡48 h,溶胀达到平衡;随着介质温度的升高,NBR胶料的溶胀率呈小幅上涨趋势[12]。分析认为:介质温度升高一方面促使介质粘度降低,流动性增强,更多的介质小分子溶剂渗入NBR胶料表面并向内部扩散;另一方面橡胶分子的活动能力增强,促使NBR胶料内部网络结构增大,可以容纳更多的介质小分子[13]。

2.1.3 压缩永久变形

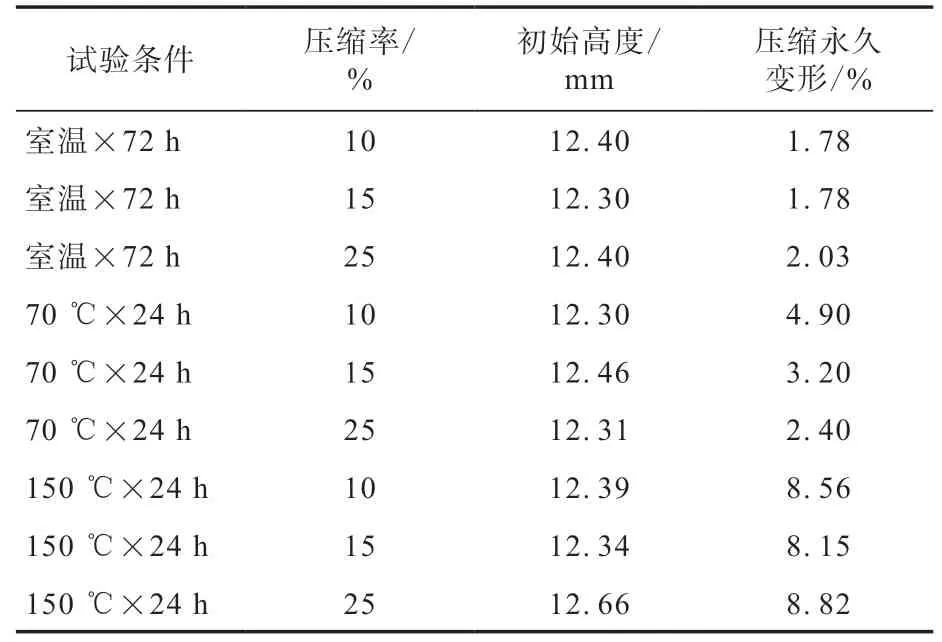

NBR胶料的压缩永久变形试验结果如表3所示。

表3 NBR胶料压缩永久变形试验结果Tab.3 Compression set test results of NBR compound

由表3可知:在相同压缩时间下,NBR胶料的压缩永久变形随着试验温度的升高而增大;在相同温度下,不同压缩率的NBR胶料的压缩永久变形变化小,即压缩率对同一温度下NBR胶料的永久变形影响不大[14-16]。分析认为,在高温下,NBR胶料达到一定压缩永久变形所需的时间缩短,因此在同一压缩时间下,NBR胶料的压缩永久变形与温度密切相关,温度高,压缩永久变形大,反之温度低,压缩永久变形小。

2.1.4 磨耗性能

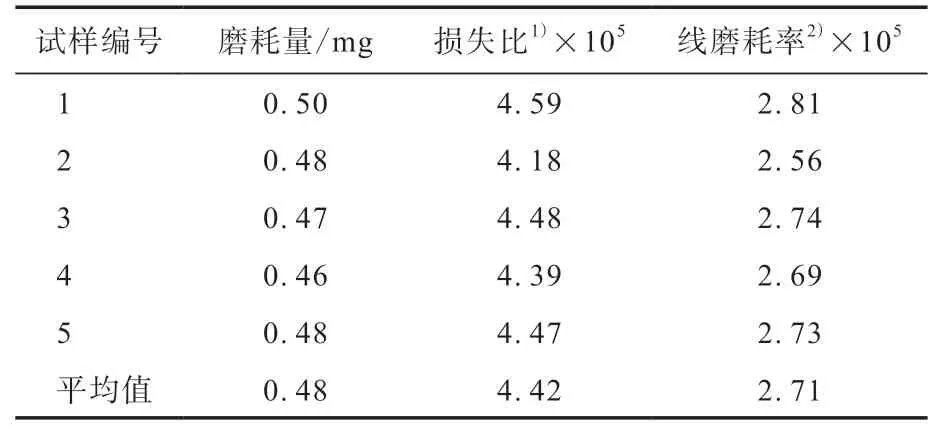

NBR胶料的阿克隆磨耗量如表4所示,预磨前试样需在双头磨片机上打磨出粗糙面,打磨后试样厚度变小。

表4 NBR胶料的阿克隆磨耗量Tab.4 Akron abrasions of NBR compound

从表4可以看出,NBR的阿克隆磨耗量平均值为0.048 g。

2.2 定转子的配合尺寸变化规律

定子用橡胶衬套在井下主要受高温、高频剪切、钻井液腐蚀等作用,发生热膨胀、介质浸泡溶胀、压缩永久变形和磨耗损失,以一个直径为172 mm的定子为例,通过实验室数据推测在特定井下的定子NBR衬套的配合尺寸变化规律,如表5所示。NBR衬套的配合尺寸与时间关系模型是按照以下规定建立的。

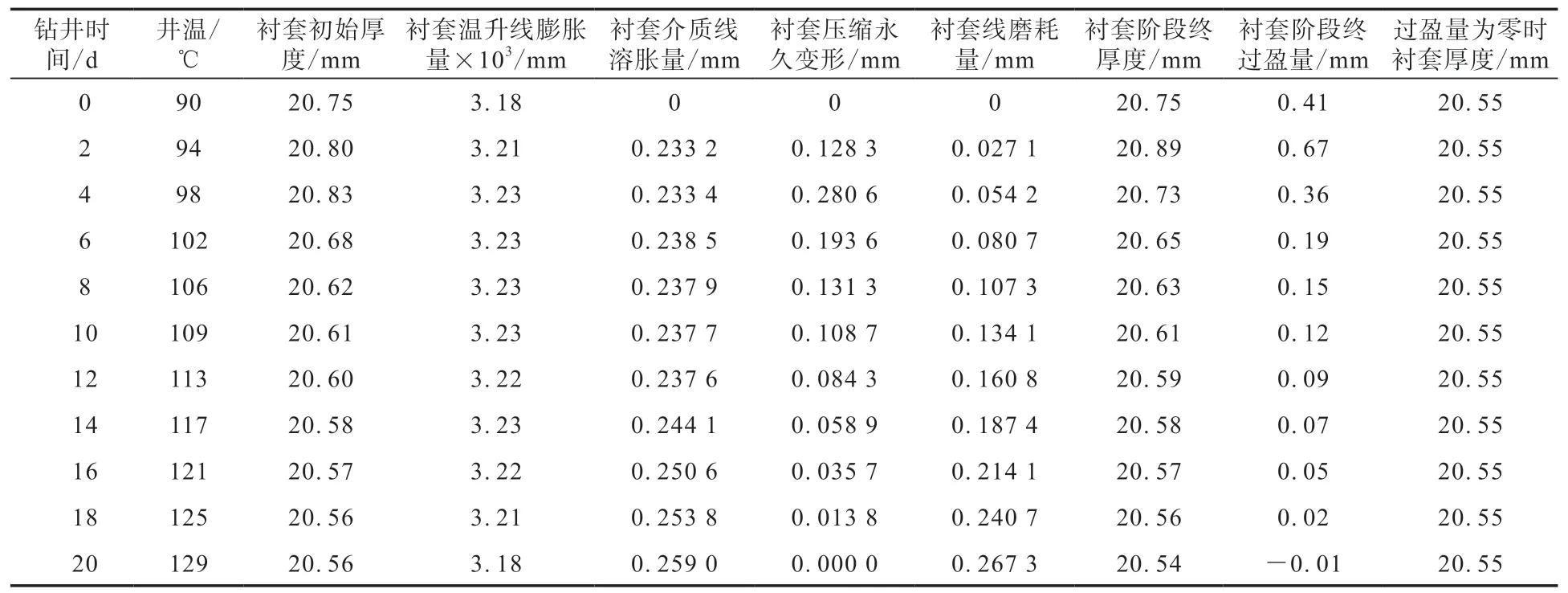

表5 不同钻井时间的定子NBR衬套尺寸Tab.5 Sizes of NBR bushing for stator with different drilling time

(1)设定定子的初次下井井温为90 ℃,初次下井井底温度不高于150 ℃时,垂直深度每增大100 m,钻井液温度升高3 ℃;井底温度高于150 ℃时,钻井液温度恒定。

(2)钻井液温度梯度与时间公式如下:

式中tn——完成钻井时间;

tn-1——开始钻井时间;

Tn——完成钻井时钻井液温度;

Tn-1——开始钻井时钻井液温度;

Vn-1——开始钻井速度。

(3)NBR 衬套磨耗试片的密度为1.18 Mg·m-3,长度为233.6 mm,宽度为12.7 mm,磨耗时间规为98 min。NBR衬套磨耗试片每小时的磨耗厚度=磨耗体积×60/(长度×宽度×98)=(磨耗前质量-磨耗后质量)×60/(长度×宽度×98×密度)=损耗质量×60/(长度×宽度×98×密度)。磨耗厚度是在一定压力下室温无介质滚动摩擦理想值。NBR胶料的每小时线磨耗率理想值为0.000 002 710 164。

(4)不考虑转子的热膨胀。

(5)NBR衬套的温升线膨胀量为无介质下的纯温升线膨胀量。

(6)NBR衬套介质浸泡溶胀的理想情况为在每个温度阶段(浸泡48 h)均达到溶胀平衡,在48 h内NBR衬套的尺寸设定为匀速变化。

(7)理想的NBR衬套的尺寸变化顺序为:初始钻井尺寸-热膨胀、介质浸泡溶胀尺寸-压变尺寸-磨耗尺寸。

(8)NBR衬套的压缩永久变形在温度低于30℃时视作标准样固定值的20.3%,温度不低于30℃时视作标准样固定值的88.2%,不考虑压缩率、温度和介质的影响。

(9)定转子出现间隙配合时,视作发动机密封失效。

由表5可知:在钻井2 d内,发动机定子NBR衬套受剪切热膨胀和介质浸泡溶胀影响大,表现出厚度增大;之后,热膨胀和介质浸泡溶胀基本达到饱和,此时摩擦和压变逐步成为NBR衬套的尺寸变化主导因素,NBR衬套的厚度变小;在钻井8 d左右,NBR衬套的压变量也基本稳定,NBR衬套以磨耗为主;在钻井20 d后,终过盈量为负数,定转子出现间隙配合,密封失效[17-18],发动机丧失功能。

3 结论

(1)螺杆钻具发动机定转子出厂前的尺寸配合直接影响其寿命。

(2)在井下使用中,螺杆钻具发动机定子NBR衬套受复杂的地质因素影响,这些影响因素有物理力、温升、介质、压变和磨耗。

(3)通过测定NBR胶料的物理性能,结合油田实际打井数据,可以预测出厂螺杆钻具在定转子的设计配合尺寸下发动机的寿命。