增强三元乙丙橡胶粘合性能的研究

王滕滕

(宁波裕江特种胶带有限公司,浙江 宁波 315000)

汽车多楔带是用在发动机上靠摩擦力起传动作用的汽车零部件,主要功能是带动汽车压缩机空调、发电机、水泵和动力转向泵等部件运转,三元乙丙橡胶(EPDM)以优异的耐高温、耐磨、耐臭氧等性能成为目前制造汽车多楔带的首选胶种。汽车多楔带通常由橡胶基体、骨架线绳和帆布层三部分组成。目前国内自主品牌的汽车多楔带质量与国外知名企业还存在一定差距,常出现带楔撕裂、线绳抽出、脱层、异响等故障,这与橡胶基体和骨架线绳以及帆布层的粘合性能差有密切关系,主要是因为EPDM是非极性橡胶,自粘性和互粘性较差。目前关于EPDM的研究主要集中在力学性能[1]、耐老化性能和共混[2-3]方面,对粘合性能的研究较少。本工作基于上述背景,从配方和工艺上探索增强EPDM粘合性能的途径。

1 实验

1.1 原材料

EPDM,牌号4450,阿朗新科公司产品;烷基酚醛树脂,牌号AD2110,上海怡创化工有限公司产品;增塑剂2280,宁波汉圣化工有限公司产品;炭黑N774,美国卡博特公司产品;硫化剂DCP和TAIC,荷兰阿克苏诺贝尔公司产品;聚酯线绳,规格2×3,米勒工程线绳(苏州)有限公司产品;其余原材料均为常用市售产品。

1.2 配方

基本配方:EPDM 100,炭黑N774 60,氧化锌 5,硬脂酸 2,防老剂ODA 2,防老剂MBZ 0.5。在基本配方基础上,加入烷基酚醛树脂、增塑剂和硫化剂进行变量试验。

1.3 主要设备和仪器

S(X)K-160A 型双辊开炼机和QLB-D 350×350×2型平板硫化机,上海橡胶机械一厂有限公司产品;GT-M2000-A型无转子硫化仪和GTAI7000-M型电子拉力机,中国台湾高铁科技股份有限公司产品;邵氏A型硬度测定仪,上海化工机械四厂产品。

1.4 试样制备

首先将EPDM生胶在0.8 mm辊距下塑炼(薄通3次),然后将塑炼后的胶料在开炼机上混炼,混炼工艺为:辊距调至2 mm,依次加入防老剂、氧化锌、硬脂酸,吃粉完毕后再依次加入炭黑、增塑剂,最后加入硫化剂,吃粉完毕后左右割刀3/4重复2次,薄通、打三角包5次后出片。

混炼胶停放24 h后硫化,硫化条件为170℃×1.5t90。硫化胶在标准温度(23±5)℃下停放24 h后进行性能测试。

1.5 性能测试

(1)粘合性能。以EPDM与聚酯线绳的H抽出力作为衡量指标,按GB/T 2942—2009进行测试。

(2)其余各项性能均按照相应的国家标准进行测试。

2 结果与讨论

2.1 烷基酚醛树脂用量对EPDM性能的影响

在基本配方的基础上,加入烷基酚醛树脂并进行变量试验,其他组分和用量为增塑剂2280 5,硫化剂DCP 7,硫化剂TAIC 3。

2.1.1 粘合性能

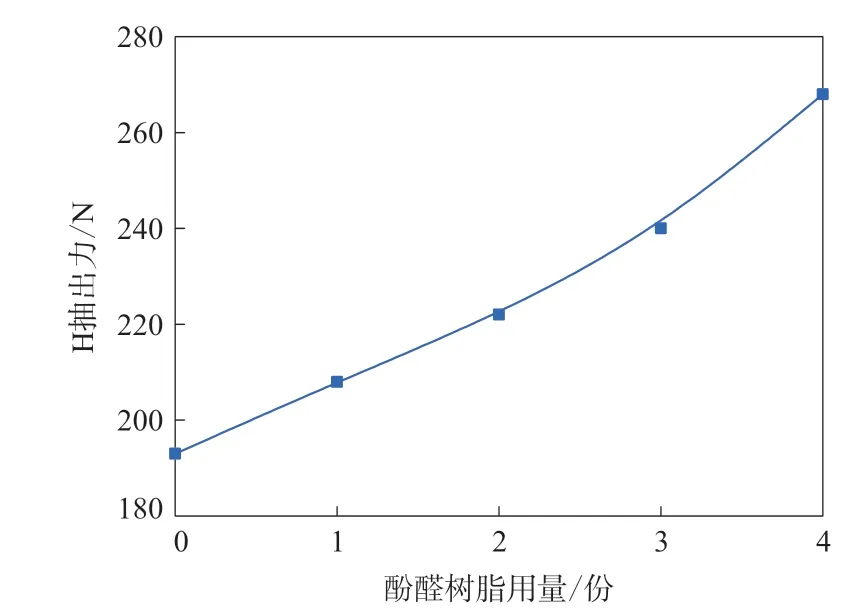

烷基酚醛树脂用量对EPDM与聚酯线绳粘合性能的影响如图1所示。

图1 烷基酚醛树脂用量对EPDM与聚酯线绳粘合性能的影响

从图1可以看出,随烷基酚醛树脂用量增大,H抽出力明显增大,EPDM粘合性能提高。分析原因为烷基酚醛树脂分子结构中的烷基可与EPDM分子链发生共交联反应,分子结构中的酚羟基可与聚酯线绳表面的RFL(间苯二酚甲醛胶乳)涂层形成氢键,从而使烷基酚醛树脂成为很好的“桥梁”,将橡胶与聚酯线绳紧密结合起来。

2.1.2 硫化特性和物理性能

烷基酚醛树脂用量对EPDM胶料硫化特性和物理性能的影响如表1所示。

表1 烷基酚醛树脂用量对EPDM胶料硫化特性和物理性能的影响

从表1可以看出:随着烷基酚醛树脂用量的增大,胶料的t5和t90均延长,这是因为烷基酚醛树脂中的酚羟基终止了部分过氧化物如硫化剂DCP分解产生的自由基,从而延迟硫化,在一定程度上提高了加工安全性;Fmax和100%定伸应力下降,拉断伸长率提高,说明体系交联密度降低,这也是因为烷基酚醛树脂分子结构中的酚羟基终止了部分过氧化物自由基;邵尔A型硬度提高,说明烷基酚醛树脂有增硬效果;拉伸强度提高,分析原因可能为交联网络的均匀性提高。

2.2 硫化剂DCP/TAIC用量比对EPDM性能的影响

在基本配方的基础上,加入硫化剂DCP和TAIC并改变二者的用量比进行变量试验,其他组分和用量为烷基酚醛树脂 4,增塑剂2280 5,硫黄 0.3。

2.2.1 粘合性能

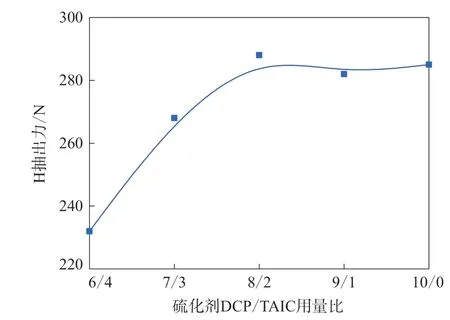

硫化剂DCP/TAIC用量比对EPDM与聚酯线绳粘合性能的影响如图2所示。

图2 硫化剂DCP/TAIC用量比对EPDM与聚酯线绳粘合性能的影响

从图2可以看出,在硫化剂总用量不变的情况下,随着主硫化剂DCP用量的增大及助硫化剂TAIC用量的减小,EPDM与聚酯线绳的H抽出力先提高后保持不变,当硫化剂DCP用量为8份时,H抽出力最高。分析原因为在低硫化剂DCP用量下,随着硫化剂DCP用量增大,在烷基酚醛树脂的“桥梁”作用下,聚酯线绳与EPDM共交联程度增大,H抽出力提高;当硫化剂DCP用量超过8份后,共交联程度已达到饱和,硫化剂DCP用量的增大已不能促进粘合性能的进一步提高。

2.2.2 硫化特性和物理性能

硫化剂DCP/TAIC用量比对EPDM胶料硫化特性和物理性能的影响如表2所示。

从表2可以看出:随着硫化剂DCP/TAIC用量比的增大,胶料的t5和t90缩短,焦烧时间缩短不利于胶料的加工安全性;Fmax、邵尔A型硬度、100%定伸应力和拉伸强度提高,拉断伸长率下降,这是体系交联密度增大的结果。从粘合性能、硫化特性和物理性能方面综合考虑,硫化剂DCP/TAIC用量比以9/1为最佳。

2.3 增塑剂2280用量对EPDM性能的影响

在基本配方的基础上,加入增塑剂2280并进行变量试验,其他组分和用量为烷基酚醛树脂4,硫黄 0.3,硫化剂DCP 9,硫化剂TAIC 1。

2.3.1 粘合性能

增塑剂2280用量对EPDM与聚酯线绳粘合性能的影响如图3所示。

从图3可以看出,随着增塑剂2280用量的增大,H抽出力几乎呈线性下降趋势,这是因为增塑剂的加入阻碍了EPDM与聚酯线绳的共交联作用,因此降低了EPDM与聚酯线绳的粘合性能。

2.3.2 物理性能

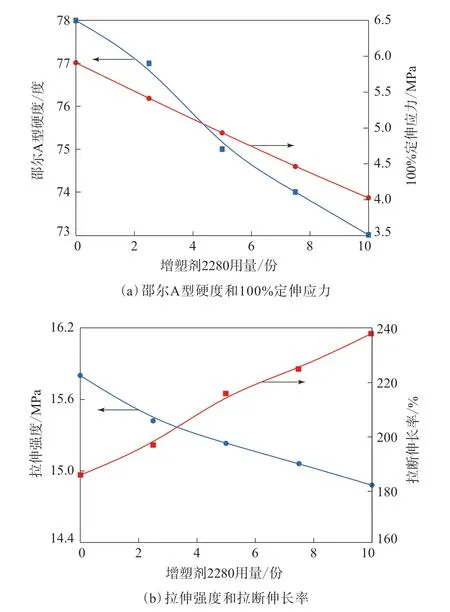

增塑剂2280用量对EPDM硫化胶物理性能的影响图4所示。

图4 增塑剂2280用量对EPDM硫化胶物理性能的影响

从图4可以看出,随着增塑剂2280用量的增大,硫化胶的邵尔A型硬度、100%定伸应力和拉伸强度均降低,拉断伸长率提高,综合物理性能下降。

综上所述,在EPDM中加入增塑剂2280对其粘合性能和物理性能均不利,因此在EPDM配方设计时应不用或少用增塑剂。

2.4 硫化工艺对EPDM粘合性能的影响

根据2.3节的试验,配方中不添加增塑剂,研究硫化工艺对EPDM与聚酯线绳粘合性能的影响,结果如图5所示。

图5 硫化工艺对EPDM与聚酯线绳粘合性能的影响

从图5可以看出,在保证EPDM胶料充分硫化的前提下,硫化工艺对EPDM与聚酯线绳粘合性能的影响不大,因此为提高生产效率,EPDM汽车多楔带可采用高温快速硫化工艺。

3 结论

(1)烷基酚醛树脂可提高EPDM与聚酯线绳的粘合性能,并有防止焦烧和增硬效果。

(2)在硫化剂总用量不变的情况下,随着主硫化剂DCP用量的增大及助硫化剂TAIC用量的减小,EPDM与聚酯线绳的粘合性能先提高后保持不变,胶料焦烧时间缩短,物理性能提高。硫化剂DCP/TAIC用量比为9/1时,综合性能最佳。

(3)随着增塑剂2280用量的增大,EPDM与聚酯线绳的粘合性能几乎呈线性下降趋势,且胶料物理性能降低,因此在EPDM配方设计时应不用或少用增塑剂。

(4)在保证EPDM胶料充分硫化的前提下,无论采用低温长时间硫化,还是高温快速硫化,对EPDM与聚酯线绳的粘合性能影响不大,通常情况下为提高生产效率,EPDM汽车多楔带可采用高温快速硫化工艺。