碳化硅作为导热材料在橡胶中的应用

曹团结,陆国龙,宋华磊,李小龙

(山东宏建高分子材料科技有限公司,山东 潍坊 261000)

橡胶是一种高弹性高分子材料,分为合成橡胶和天然橡胶(NR)两类,被广泛应用于轮胎、输送带、电缆、胶管、胶辊和密封制品等领域。其中,NR[通常与丁苯橡胶(SBR)、顺丁橡胶(BR)并用]、丁腈橡胶(NBR)、三元乙丙橡胶(EPDM)用量较大,是通用橡胶的代表。

碳化硅俗称金刚砂,硬度仅次于金刚石,属于惰性材料,密度较大、耐酸碱、非常耐磨,是砂轮用材料,在橡胶行业中应用的是人工合成的碳化硅微粉,粒径约为10 μm,呈墨绿色[1-3]。

本工作研究碳化硅作为导热材料在NR,NBR和EPDM中的应用。

1 配方设计思路

由于橡胶是热的不良导体,容易聚集热量,导致橡胶老化。因此,为了提高橡胶的耐热性能[4-6],除了考虑胶种外,还可以通过提高橡胶的热导率来加快橡胶与其接触物体的热传导,减少橡胶制品的热聚集,降低橡胶的实际应用环境温度,达到提高橡胶制品耐热和耐老化性能的目的。

2 导热材料的选择

导热材料主要有以下几种类型。

(1)金属粉末。铜粉、铝粉、金粉和银粉等。

(2)金属氧化物。氧化铝、氧化铍、氧化铋、氧化镁和氧化锌等

(3)金属氮化物。氮化铝和氮化硼等。

(4)无机非金属材料。石墨和碳化硅等。

表1示出了一些常见导热材料的热导率。

表1 常见导热材料的热导率 W·(m·K)-1

金粉、银粉、铜微粉和氮化铝微粉价格都很贵,在橡胶中很少应用。镁具有比较强的还原性,与热水发生反应,生成氢氧化镁和氢气。如果将镁用于橡胶中,其会与橡胶中的少量水分发生反应,产生大量气泡,因此纯金属镁不能在橡胶中应用,在橡胶中可以应用镁的氧化物和氢氧化物,即氧化镁和氢氧化镁。铝粉又叫银铝粉,其在橡胶中主要用作银灰色颜料,遮盖力很强,这既是优点,也是缺点,例如橡胶配方中铝粉用量超过10份时则原来的黑色橡胶会变成灰色橡胶。另外,铝粉在橡胶中分散困难,价格也比较贵。氧化铍有毒,不能在橡胶中使用。氧化镁、氧化锌、三氧化二铝导热效果不明显,需要大量添加才能提高橡胶的导热效果。碳化硅热导率较大,为270 W·(m·K)-1,且价格适中。综合考虑价格和热导率等因素,选择碳化硅作导热材料比较合适。

3 碳化硅的预处理

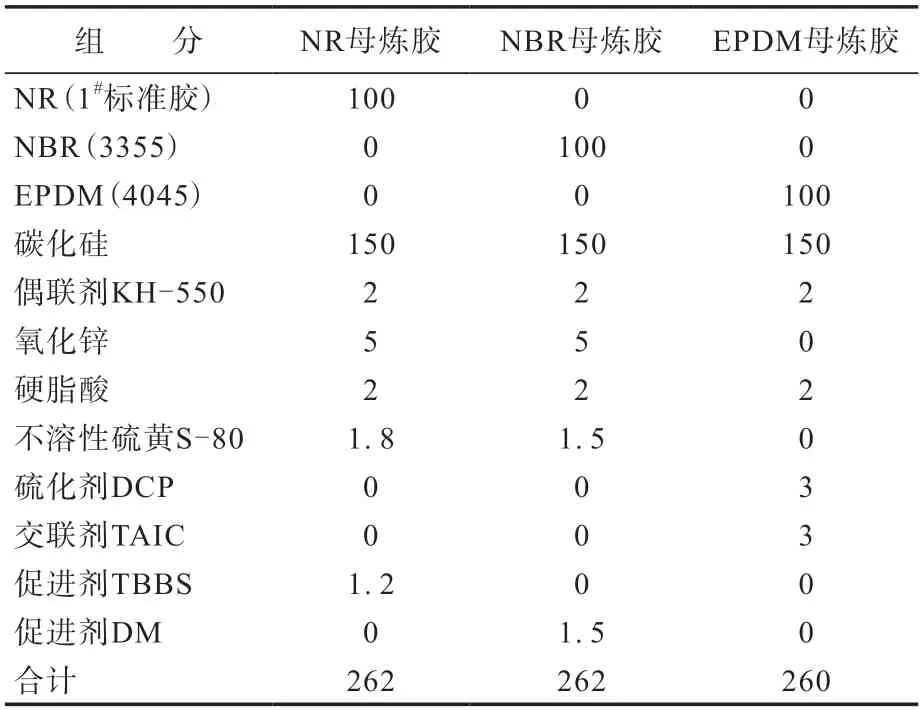

碳化硅在橡胶中分散比较困难,为了达到其与橡胶更好的相容性和分散效果,需要对碳化硅进行预处理,即对碳化硅进行活化处理和预分散,分别制备NR,NBR和EPDM的预分散母炼胶。母炼胶配方见表2。

表2 预分散母炼胶配方 份

混炼工艺:开炼机加热到100 ℃,然后慢慢加入生胶、碳化硅、偶联剂、硬脂酸,薄通5遍,下片自然冷却至常温,然后在开炼机中加硫化剂和促进剂(辊温40~55 ℃),薄通5遍,下片备用。

4 橡胶基本配方的设计

为方便试验数据处理和胶料性能对比,要求基本配方胶料的邵尔A型硬度与预分散母炼胶相同,并且含胶量一样。

结合母炼胶配方,确定基本配方总份数和胶料的邵尔A型硬度,并通过增减炭黑和增塑剂用量来调整硬度达到要求,经过多次试验,确定以下基本配方。

NR基本配方:NR 100,炭黑N330 50,轻质碳酸钙 70,氧化锌 5,硬脂酸 1,防老剂4020 1,防老剂RD 1,石蜡油 31,不溶性硫黄S-80 1.8,促进剂TBBS 1.2,合计 262。

NBR基本配方:NBR 100,炭黑N330 50,轻质碳酸钙 70,氧化锌 5,硬脂酸 1,防老剂4020 1,防老剂RD 1,二辛脂 31,不溶性硫黄S-80 1.5,促进剂DM 1.5,合计 262。

EPDM基本配方:EPDM 100,炭黑N330 50,轻质碳酸钙 70,硬脂酸 1,防老剂RD 1,防老剂MB 1,石蜡油 26,交联剂TAIC 3,硫化剂DCP 3,合计 255。

5 碳化硅用量对胶料性能的影响

在基本配方的基础上加入不同用量碳化硅预分散母炼胶,碳化硅用量为5,10,15,20,30和40份对应的基本配方混炼胶与母炼胶比例分别为96.7∶3.3,93.3∶6.7,90∶10,86.7∶13.3,80∶20和73.3∶26.7,然后测试胶料性能。

5.1 混炼

基本配方胶料:采用3 L密炼机将各组分混炼均匀,然后在密炼机中低温加硫化剂。

含碳化硅胶料:按比例称量基本配方混炼胶和预分散母炼胶,然后在开炼机上混合,薄通5遍,下片备用。

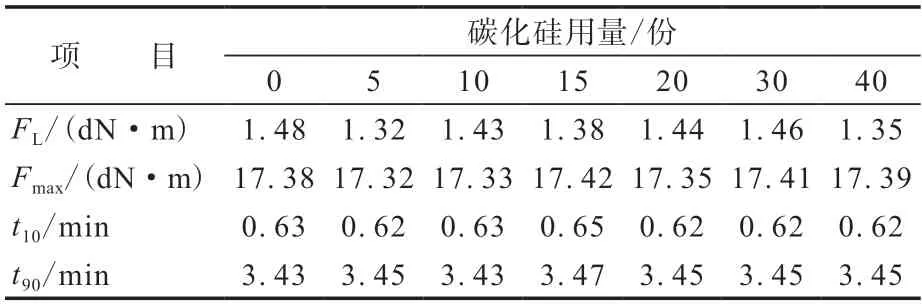

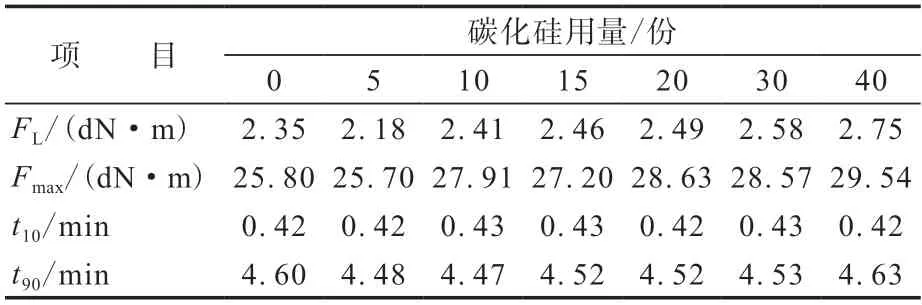

5.2 硫化特性

碳化硅用量对NR,NBR和EPDM胶料硫化特性(180 ℃)的影响分别见表3—5。

从表3—5可以看出,加入碳化硅对NR,NBR和EPDM胶料的硫化特性影响不大,t10和t90变化不大,FL和Fmax略有差别。

表3 碳化硅用量对NR胶料硫化特性的影响

表4 碳化硅用量对NBR胶料硫化特性的影响

表5 碳化硅用量对EPDM胶料硫化特性的影响

5.3 物理性能

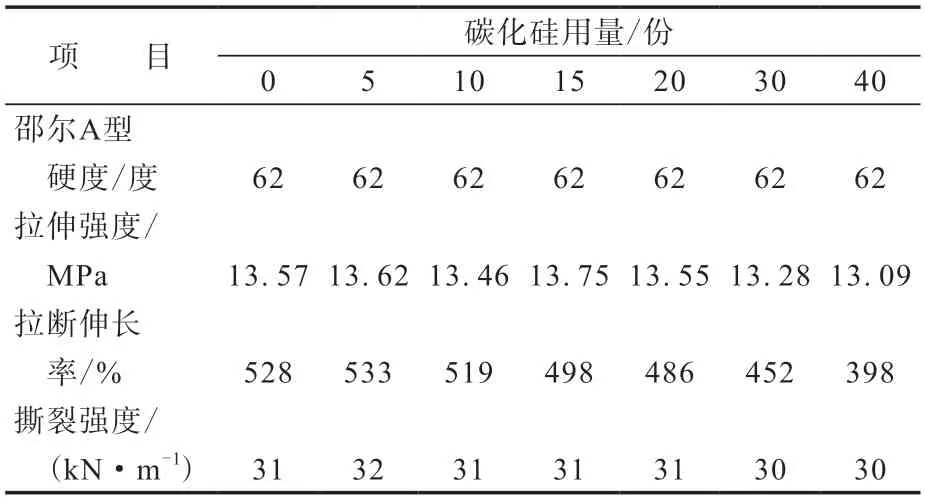

碳化硅用量对NR,NBR和EPDM硫化胶物理性能的影响分别见表6—8。

表6 碳化硅用量对NR硫化胶物理性能的影响

从表6可以看出,随着碳化硅用量从5份增大到40份,NR胶料的硬度不变,拉伸强度变化不大,拉断伸长率略有降低,撕裂强度基本没有变化。

从表7可以看出,随着碳化硅用量从5份增大到40份,NBR胶料的硬度不变,拉伸强度和拉断伸长率略有降低,撕裂强度基本没有变化。

表7 碳化硅用量对NBR硫化胶物理性能的影响

从表8可以看出,随着碳化硅用量从5份增大到40份,EPDM胶料的硬度不变,拉伸强度略有降低,拉断伸长率略有增大,撕裂强度变化不大。

表8 碳化硅用量对EPDM硫化胶物理性能的影响

总的来说,加入碳化硅对NR,NBR和EPDM硫化胶的物理性能影响不大。

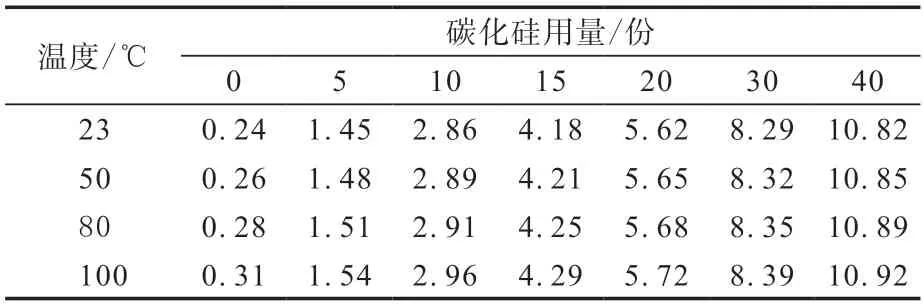

5.4 导热性能

胶料在不同温度下的热导率使用西安夏溪电子科技有限公司生产的TC3300型低温导热系数仪测定,采用热线法。

碳化硅用量对NR,NBR和EPDM硫化胶热导率的影响分别见表9—11。

从表9—11可以看出:加入碳化硅后,NR,NBR和EPDM硫化胶的热导率均明显增大;碳化硅用量越大,硫化胶的热导率越大,碳化硅用量为20份时硫化胶的热导率已经比较理想;随着温度的升高,硫化胶的热导率增大。

表9 碳化硅用量对NR硫化胶热导率的影响 W·(m·K)-1

表10 碳化硅用量对NBR硫化胶热导率的影响 W·(m·K)-1

表11 碳化硅用量对EPDM硫化胶热导率的影响 W·(m·K)-1

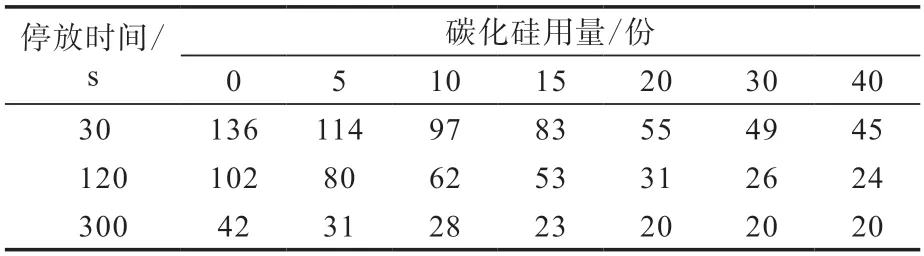

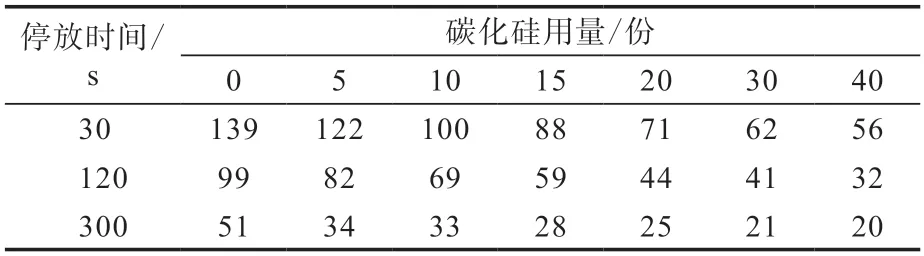

为了直观地表达加入碳化硅的胶料导热性能,对硫化后停放的胶片温度进行测试,即在20 ℃室内环境中,把硫化胶片放到镀锌板上,用接触式测温仪按停放时间测量试样的表面温度,结果如表12—14所示。

表12 碳化硅用量对NR硫化胶表面温度的影响 ℃

表13 碳化硅用量对NBR硫化胶表面温度的影响 ℃

表14 碳化硅用量对EPDM硫化胶表面温度的影响 ℃

从表12—14可以看出,添加碳化硅可以明显提高胶料的热导率,加快橡胶散热速率,降低胶片表面实际温度,减少热量聚集,从而达到降低橡胶制品表面温度,延长橡胶制品使用寿命的目的。综合考虑成本和性能等因素,碳化硅的适宜用量为20份。

6 碳化硅的实际应用效果

为验证添加碳化硅可以延长橡胶制品的使用寿命,特别是在高温环境下应用的橡胶制品的使用寿命,在有高温使用要求的胶辊现有成熟配方中直接用碳化硅等量替代20份填料,与现有成熟配方胶料进行对比,胶辊使用寿命如表15所示。

表15 添加碳化硅对胶辊使用寿命的影响

从表15可以看出,加入碳化硅确实可以降低橡胶制品的表面温度,大幅延长橡胶制品的使用寿命,特别是高温环境下应用的橡胶制品的使用寿命。

7 结论

(1)碳化硅热导率较大,且价格适中,需要对碳化硅进行活化处理和预分散,分别制备NR,NBR和EPDM的预分散母炼胶。

(2)加入碳化硅对NR,NBR和EPDM胶料的硫化特性和物理性能影响不大,可以提高NR,NBR和EPDM胶料的热导率。

(3)碳化硅用量越大,NR,NBR和EPDM胶料热导率越大,碳化硅的适宜用量为20份。

(4)加入碳化硅可以延长橡胶制品特别是高温环境下使用的橡胶制品的使用寿命。