基于CFD的4万t自卸船线型优化设计

梁家健,魏锦芳,黄光兵,赵强

(1.中国船舶科学研究中心 上海分部,上海 200011;2.江苏省绿色船舶技术重点试验室,江苏 无锡 214082;3.中船澄西船舶修造有限公司,江苏 无锡 214433)

对于操纵性能要求较高的船舶,较多采用艏艉侧推装置,侧推虽然提高了船舶的回转性能,但侧推孔属于空腔结构,流体流经空腔内部时会产生回流也会引发阻力的增加。研究表明,在空腔结构处增设导流结构,能够有效改善空腔内部的流场性能,减小阻力,国内外大量实船广泛应用。

国内外众多学者基于计算流体力学方法开展了绿色船型的开发研究,联合运用线型优化技术并结合实船设计经验来降低船舶阻力、提高推进效率、减小装机功率,实现船舶能效设计指数的降低。针对客滚船,集装箱船和散货船等各类船型,研究集中于以船艏,尾鳍等各类船体部位的优化,并结合模型试验验证了优化结果的准确性,为船体型线优化提供参考依据;针对节能装置,呆木,轴支架等船体附体开展建模研究,为船体附体的优化提供参考依据;对比基于NAPA+CFD与CASES+CFD对于某集装箱船优化结果的影响,分析不同优化手段对优化结果的影响,为优化方案的选取提供了借鉴。本文以一艘4万t自卸船为研究对象,该自卸船属于单艉船型,带有尾鳍,由尾鳍部分引起的伴流场的变化会影响螺旋桨的推进效率,是优化的重要对象;自卸船属于散货船型,方形系数较大,船首引起的兴波也会造成总阻力的变化;此外,为了改善操纵性能,自卸船带有侧推孔从而影响了阻力性能。对该自卸船的尾鳍以及船首线型进行优化,利用计算流体力学方法对优化方案进行预报,分析优化方案下流场细节,以优化线型方案为基础开展了侧推孔设计,并对侧推孔进行优化,增设导流槽以降低阻力。针对最终线型方案,开展若干个吃水下的快速性模型试验研究,对优化线型方案进行实船航速预估,为实船设计提供参考依据。

1 数值方法

在计算流体力学中,利用直接数值模拟及大涡模拟解决工程中复杂流动,耗时量大、周期长,故采用定常的RANS方法求解N-S方程,计算效率高,求解精度也基本可满足工程需要。湍流模型方面,相对于标准的-模型而言,SST-模型基于剪切流应力传播修改了湍流粘性公式,合并了交叉扩散,使得湍流公式适用于更高雷诺数的湍流。本文采用计算流体力学方法对对N-S方程进行求解,对初始以及优化线型的流场进行数值模拟,获得流场细节,以便与后续优化方案进行对比,经优化后,本船设计吃水下拟达到的航速应不低于13.6 kn。船体主尺度以及计算要素见表1。

表1 数值计算条件列表

2 线型优化与数值分析

选取1艘吨位相近的自卸船,对其进行母型变换,得到初始方案A,经多轮优化以及数值计算,优化线型改动方案以及改动后优化效果分析见表2。

表2 优化线型改动方案以及改动后优化效果分析

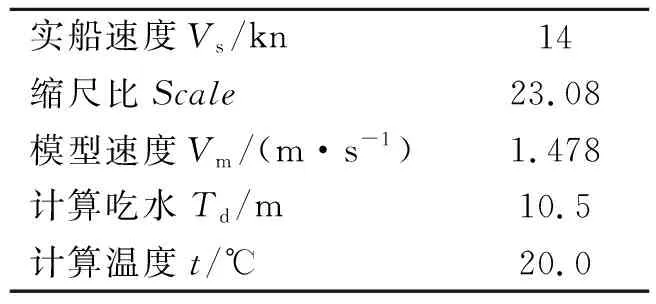

对比后选取优化线型Line3方案记为A,A方案与A方案线型对比见图1。

图1 方案A0与A1线型对比

相对于A方案而言:A方案船艉处,艉轴出口处位置有所提前,艉轴靠近水线的半宽减小,这样更有利于螺旋桨进水;同时将尾板最高点宽度减小,尾板最低点的位置提高,这样更有利于防止尾部上浪。船艏处,靠近水线处的半宽减小,这样更加有利于减小船艏兴波。最终方案的静水力对比见表3。

表3 原始线型与优化线型设计吃水的静水力对比

由静水力对比可知,A方案在方形系数,湿表面积以及设计吃水下的排水体积方面较A方案均有所减小。

经计算,模型阻力及预估收到功率大小对比见表4。

表4 方案A0与A1总阻力和收到功率对比

从模型阻力来看,方案A较A阻力方面减小约5.33%,匹配相应的螺旋桨时,收到功率减小约4.63%,经优化后的线型在阻力与自航方面均有改善。

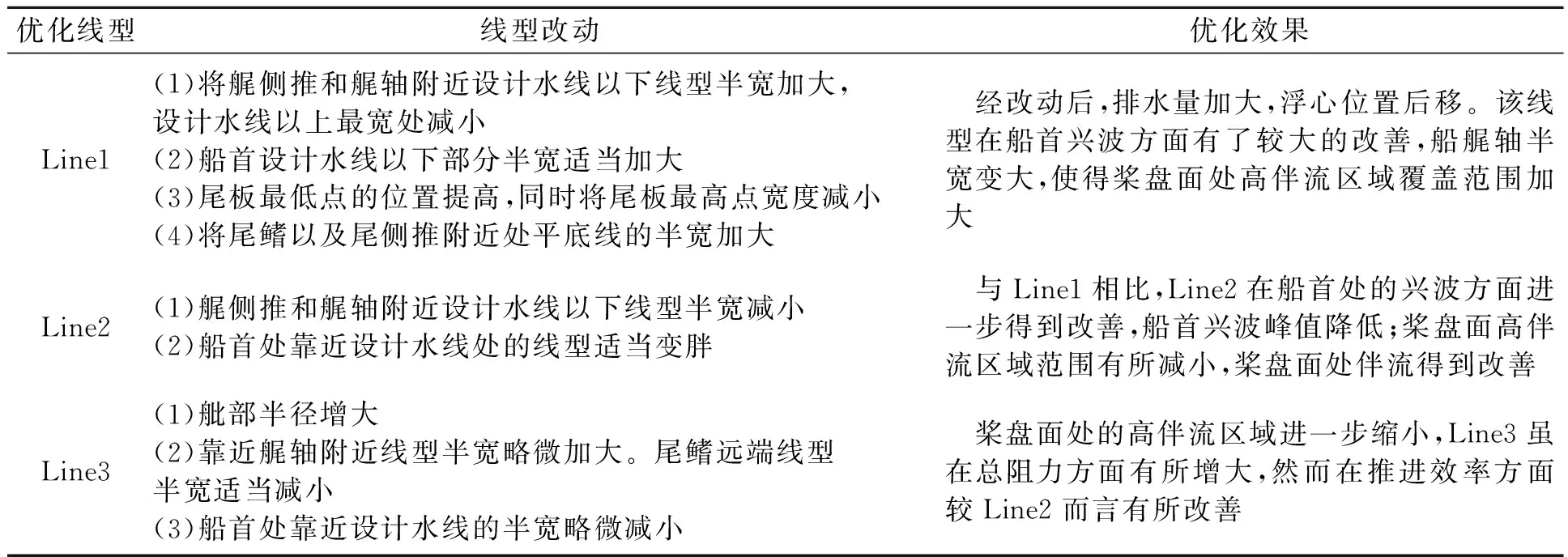

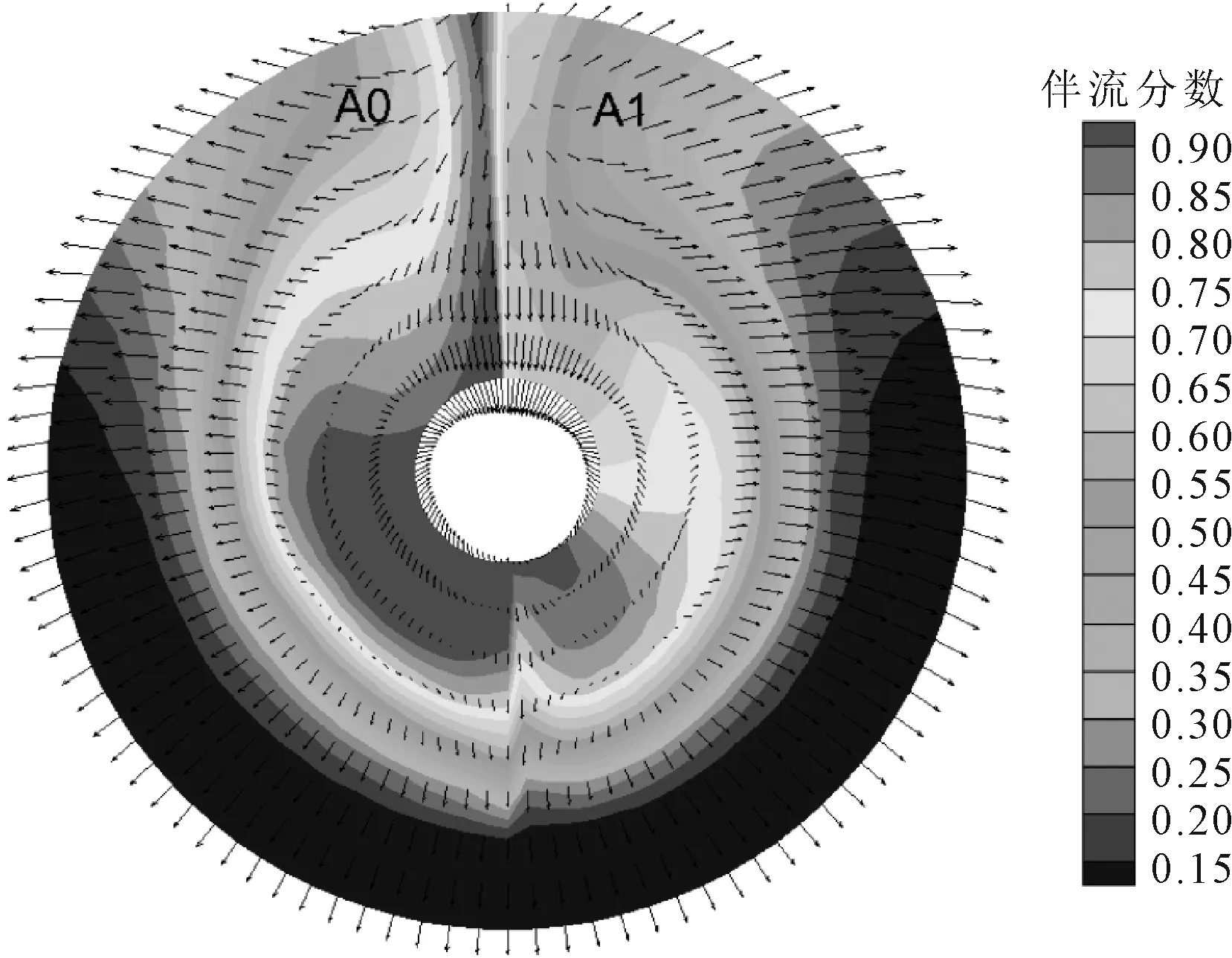

方案A与A桨盘面伴流对比见图2。

图2 方案A0与A1桨盘面伴流图对比

从桨盘面伴流可以看出,A方案在桨盘面桨毂处附近的伴流有了显著改善,高伴流区域减小,且更加均匀,这更加有利于减小螺旋桨处的激振力从而使螺旋桨获得更大的效率。此外,在艉轴上方的高伴流区域也显著减小。这主要是由于减小了尾鳍附近处的半宽,使得尾鳍附近处的进流更加顺畅所致。

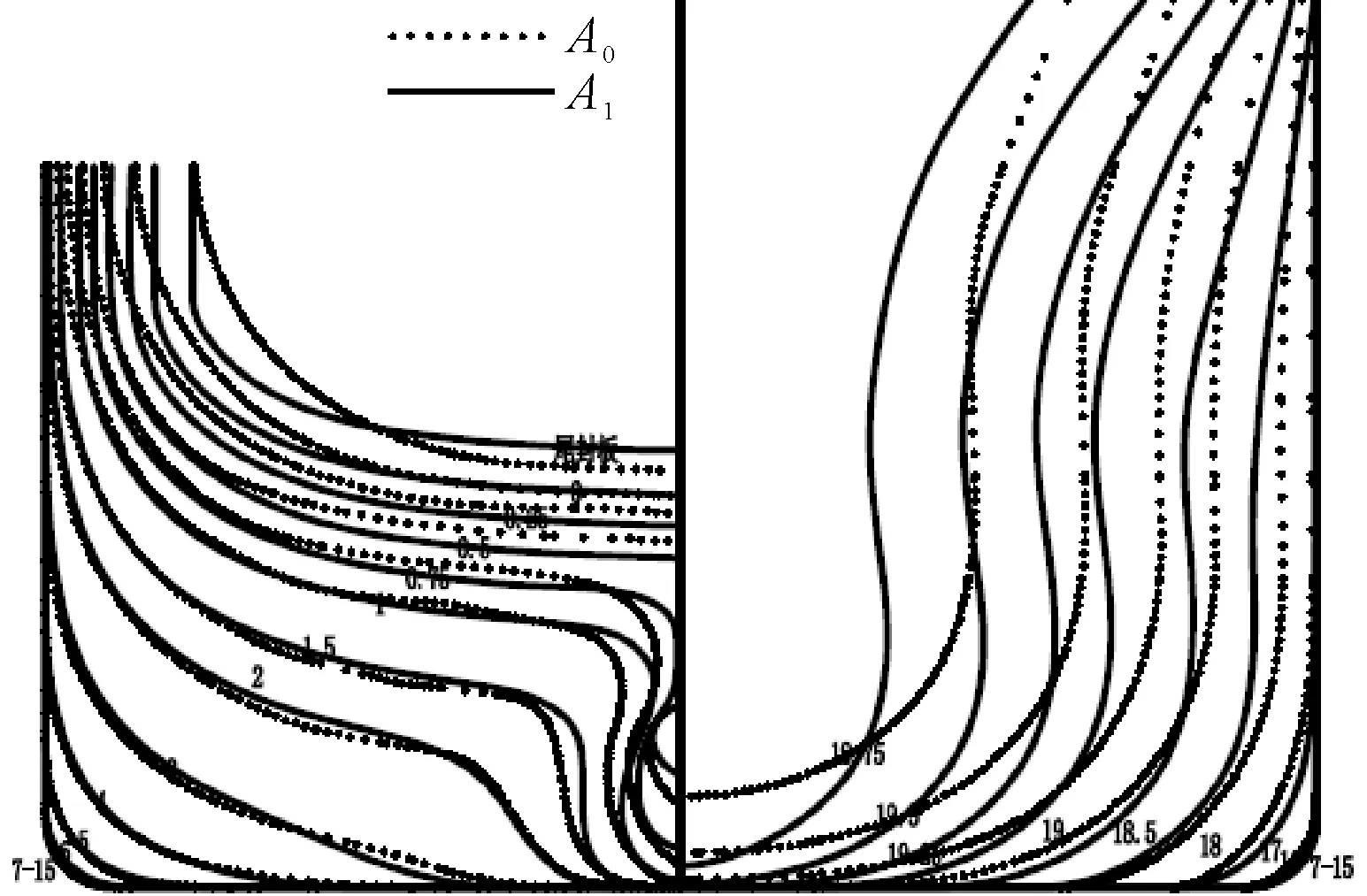

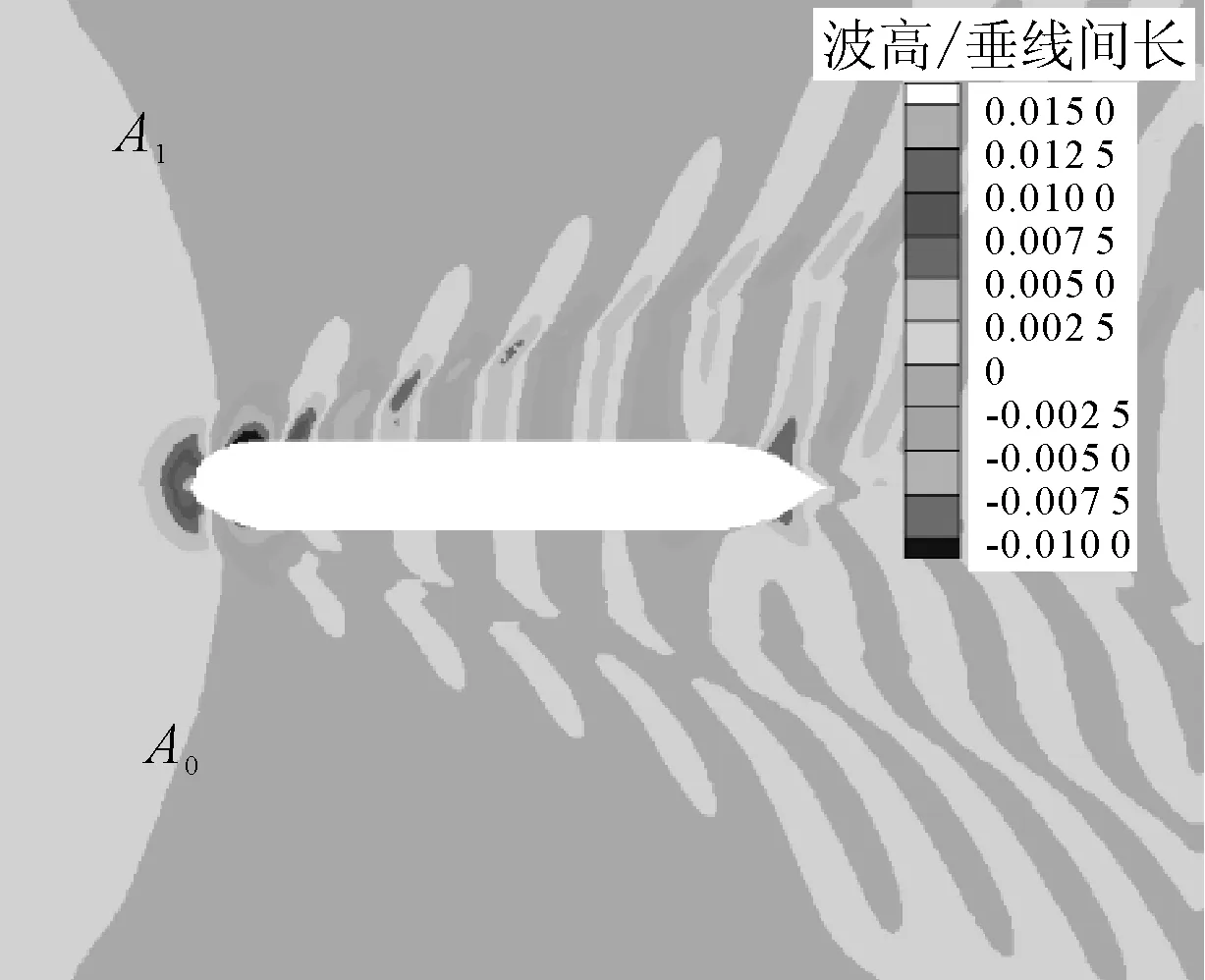

方案A与A的自由面波形图见图3。

图3 方案A0与方案A1自由液面波形对比

从图3中可见,较方案A而言,方案A在船身舷侧处产生的舷侧波更加平缓,船艏与船艉的波峰高度也更小,在远离船身处,方案A较方案A产生的兴波也较小。兴波阻力方面有明显改善。

3 侧推孔数值计算分析

本船包含的艏艉侧推孔对于阻力和自航的影响效应不可忽视。根据本自卸船侧推孔的尺寸及位置信息,对艏艉侧推孔进行建模及CFD评估。

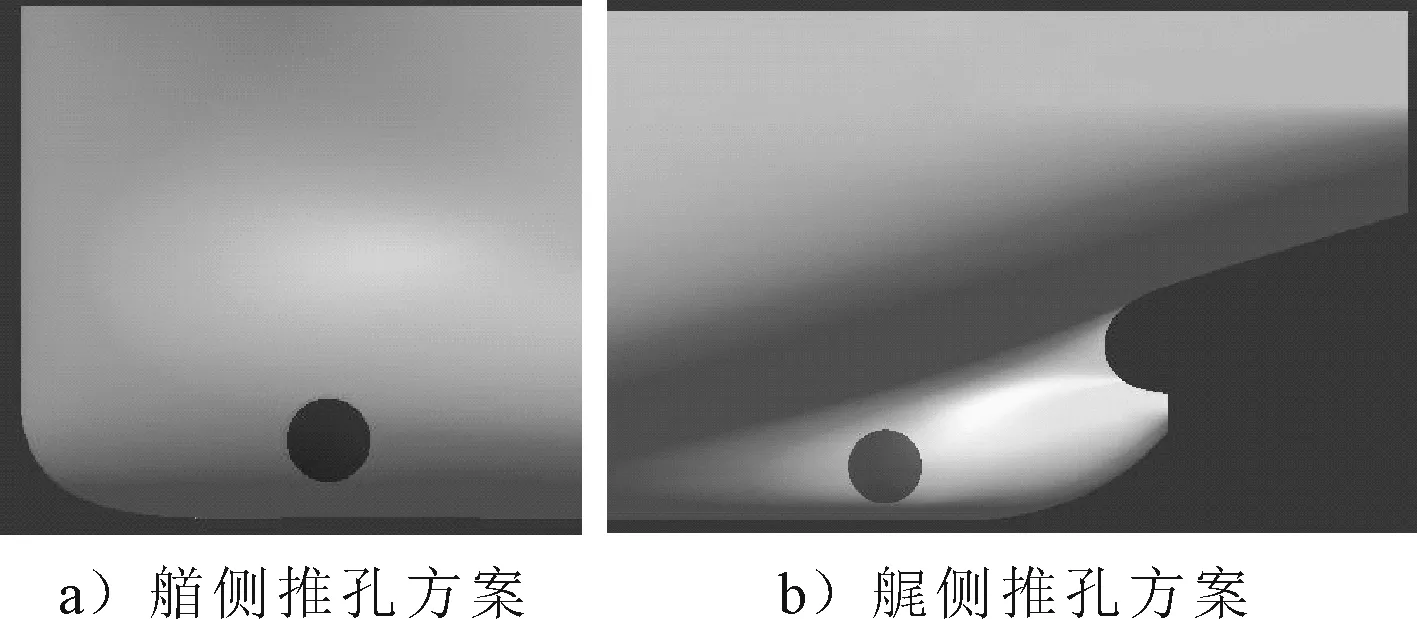

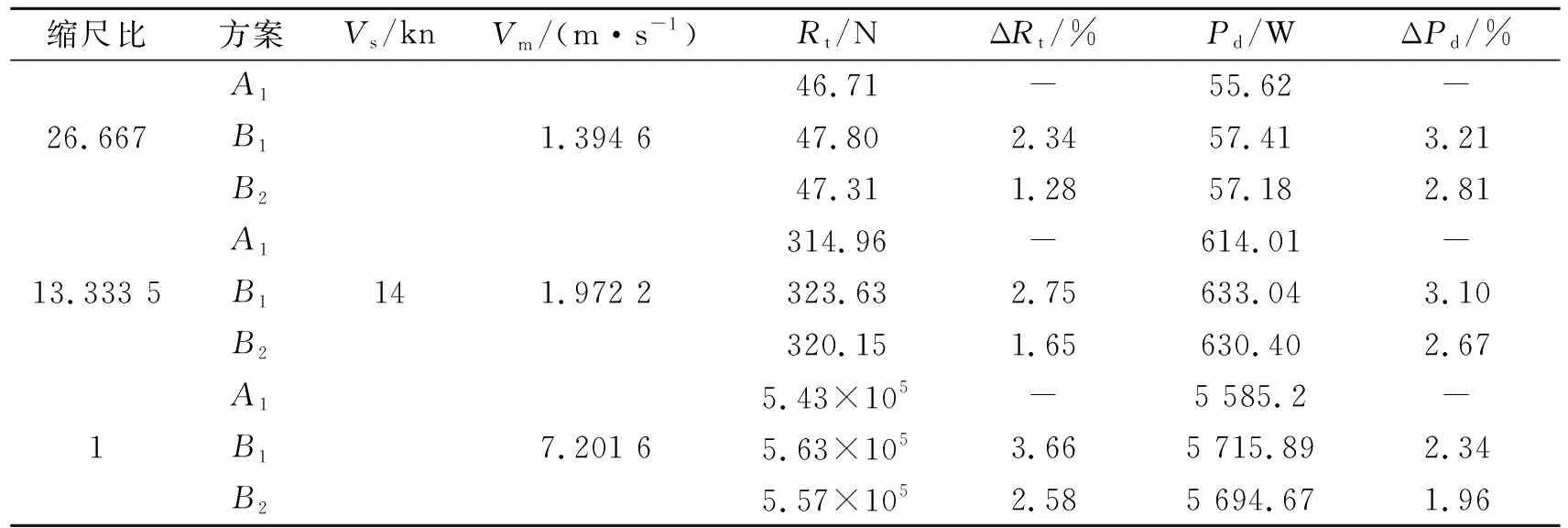

确定了艏艉侧推孔方案B(见图4)后,对带与不带艏艉侧推孔,不同尺度下模型的阻力性能进行评估,从阻力性能上来看,在不同尺度下,侧推孔对于阻力的增加均不低于2%,且随着尺度的增大,侧推孔对于阻力的影响越来越大。

图4 初始艏艉侧推孔方案B1三维效果

为了减小侧推孔装置对自卸船阻力性能的影响,在艏侧推孔出流口处按照流线方向设计导流槽,同时将艏艉侧推孔进行了倒角处理,得到方案B,见图5。

图5 带导流槽的艏艉侧推孔方案B2三维效果

从阻力计算结果来看,不同尺度下带方案B较B阻力下降约1%,且随着尺度的增大,阻力下降比例增大。在自航性能进行评估中,预估了设计航速不同尺度下方案A,B和B的收到功率。相对比裸船体而言,侧推孔使实船的收到功率提高2.0%到3.5%,而且在不同的尺度下,侧推孔对收到功率的影响显著不同。加入导流槽后,收到功率有显著减小。见表5。

表5 不同尺度、不同方案的阻力与自航预估对比

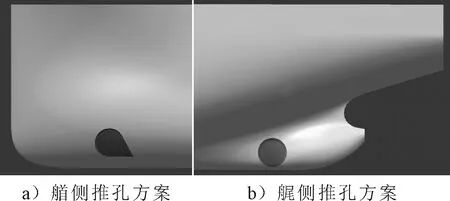

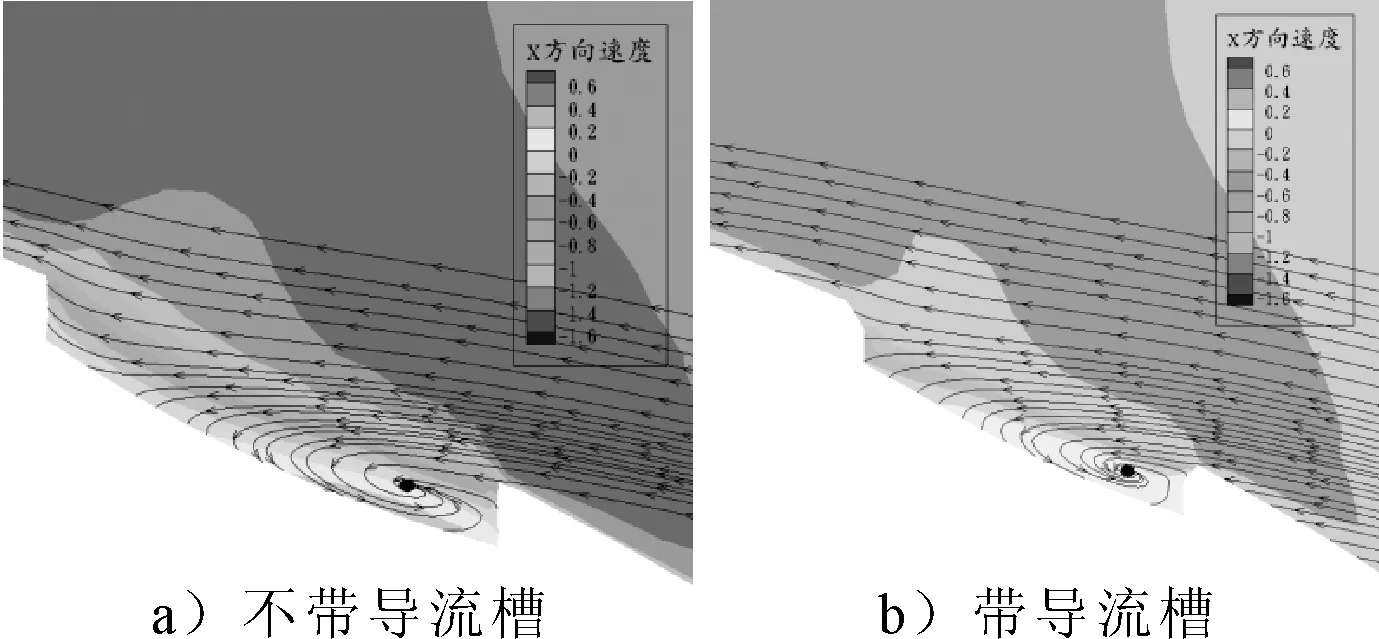

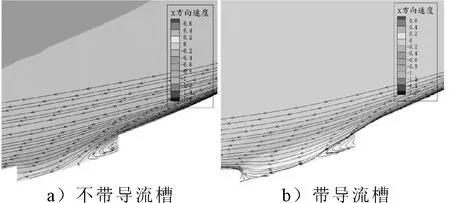

观察导流槽内的速度分布以及流场情况,发现相对方案B而言,B艏侧推孔内速度分部更加均匀,速度幅值较小,导流槽的存在加大了侧推孔空腔的大小,并未导致空腔内部流动的紊乱。在艉侧推孔内流场分布比较中,方案B在迎流面处产生回流漩涡,这会导致阻力的增加,B则未产生明显的漩涡,另一方面艉侧推孔的导流面使得部分流线遇到出流面并未发生阻挡,而是流向了壁外,这均有利于阻力的减小。见图6、7。

图6 艏侧推孔方案流线和x方向速度标量

图7 艉侧推孔方案流线和x方向速度标量

4 模型试验验证分析

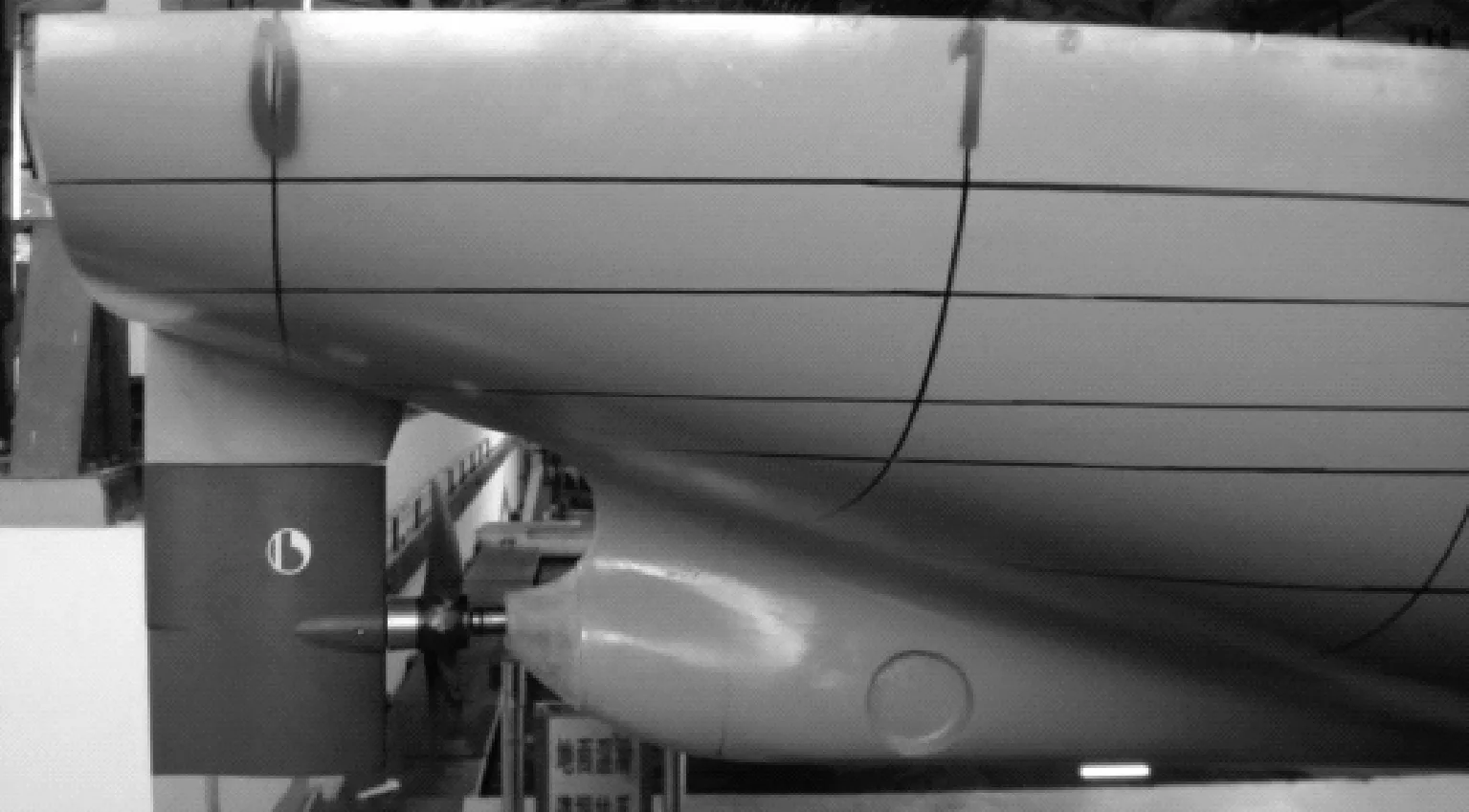

确定最终线型以及艏艉侧推孔的位置后,按照比例加工快速性模型试验所用的模型(见图8),开展模型试验验证,模型缩尺比为26.667,试验选取结构、设计,以及压载吃水3个状态。

图8 试验船模局部

本船主机设计常用功率为5 858 kW,选取轴系效率0.99,并考虑15%海况裕度,根据阻力及自航的模型试验数据对实船进行航速预估,不同吃水下阻力度验值和实船收到功率预报结果见图9。

图9 最终线型方案不同吃水下快速性实船预报结果

根据预报结果可以看出,在主机常用功率带15%海况裕度条件下,设计吃水设计航速为13.79 kn;结构吃水设计航速为13.68 kn,压载吃水设计航速为14.02 kn。

5 结论

1)对船体线型方案进行船艏,艉鳍,以及艉封板附近处的线型进行优化,优化尾鳍附近处的线型有利于改善将盘面处的伴流提高螺旋桨效率,优化船艏处线型有利于改善船艏兴波。优化后线型在在自由液面波高,桨盘面伴流性能方面有提升,模型阻力、收到功率值下降不低于4.8%。

2)预报显示,本船侧推孔对于本船在实尺度下的阻力和收到功率增加效果不低于3%,增设导流槽使得空腔内部外流线被壁面阻挡更少,可改善侧推孔内部的流场性能,阻力进一步减小。

3)最终确定的优化线型经模型试验评估后,在常用功率为5 858 kW,选取轴系效率0.99,并考虑15%海况裕度下,设计、结构以及压载吃水条件下航速分别能达到13.79 kn,13.68 kn和14.02 kn,达到了设定的优化目标。