汽车C-EPS转向管柱异响问题分析及优化方案的研究

杨香莲 吴传全 付豪

关键词:C-EPS;转向管柱;异响;台架;受力分析

中图分类号:U463.4 文献标识码:A

0引言

随着国民生活质量的提高,人们对汽车舒适性的追求及整车振动噪声控制的要求越来越高[1]。汽车使用过程中产生的异响,已经成为越来越多用户抱怨的焦点。因而对于异响的消除需要更加严格的控制。

管柱式电动助力转向系统(C-EPS)相对于液压助力转向系统(HPS),可以节油3%~5%,其节能性、电动化和低噪声的优势明显,综合操控性能更加优异[2]。但是,电动助力转向系统内部集成的零部件数量较多,结构相对比较复杂。尤其是管柱类的助力转向器,其工作机构位于驾驶室内,距离驾驶员较近[3],在发生异响时更容易被驾驶员发觉,且异响发生时常常伴有方向盘上的手感振动冲击。

转向异响多为瞬态噪声,按照其产生类型分为3类:第一类为“嗡嗡”声(Buzz),主要是由于部件的共振引起的噪声;第二类为“吱吱”声(Squeak),主要由于连接部位摩擦接触或滑移产生的噪声;第三类为“咔哒”声(Rattle),主要是连接部位之间的冲击接触而产生的噪声。其他类型的异响还包括电磁噪声、轴承噪声等。对转向系统噪声进行有效控制,可以提升驾乘的舒适性,因此对转向系统异响的研究很有必要。

1转向管柱异响问题概述

1.1问题描述

转向管柱是转向轴、转向助力辅助装置、方向盘调节锁止机构和方向盘锁止机构的承载体[4],同时担负着车辆碰撞时对驾驶员保护和能量吸收的作用。车辆行驶时,方向盘的转动通过转向轴的硬性连接传递给输入轴,扭矩传感器根据扭杆的变形量计算出转向扭矩并输入给电动助力转向系统控制单元。控制单元控制转向电机运转,提供的助力扭矩到蜗杆、蜗轮组合件,最后蜗杆驱动蜗轮,蜗轮带动输出轴实现助力输出[5]。

某装配C-EPS的车型下线后,测试人员在按照评价条目对车辆进行测试。调试人员反馈,当整车在车辆定置(即车辆原地不动起动)工况,低速来回转动方向盘,转速约为20r/min,一段时间后,驾驶员前方仪表台内部会有不连续的、有类似于敲击声的异响。拆除驾驶员前方的仪表台后异响更明显,该异响主观评价等级为4.5分,为易察觉的等级,需要进行改进(表1)。经调试人员主观判断,该异响来自转向管柱附近,需对该问题进行调查分析。

1.2问题定位

首先将转向系统上的附件,如时钟弹簧、安全气囊等拆除后,异响变化不大,评分等级仍为4.5分。然后将转向柱拆除后,按照标准流程重新安装,异响等级略有降低,评分为5分。

对转向柱进行交换试验。准备一辆针对该问题评分为8分的下线车辆,定义为A车,问题车辆定义为B车。将B车的转向器更换至A车后,A车异响评分等级变为5分,属于易察觉状态。而将A车的转向器更换至B车后,B车的异响评分等级为8分。

最后将转向器各自装回原车辆后,B车异响复现,评分等级为5分;A车评分等级变回8分。通过对转向器整件的交换试验可以推断,异响来自转向器。调试人员通过释放转向管柱调节手柄后,异响消失。将手柄锁紧后,异响复现。

2问题原因分析及验证

2.1振动信号采集

通过对异响的主观判断,此类敲击噪声多为机械噪声,因此排除电磁噪声类型。并且此类敲击噪声多为结构噪声,通常可以以振动信号表征声音的大小。因此为了进一步锁定异响位置,通过在驾驶室内布置麦克风采集声音信号,同时在转向管柱不同位置布置加速度传感器来采集振动信号,进一步锁定异响位置。

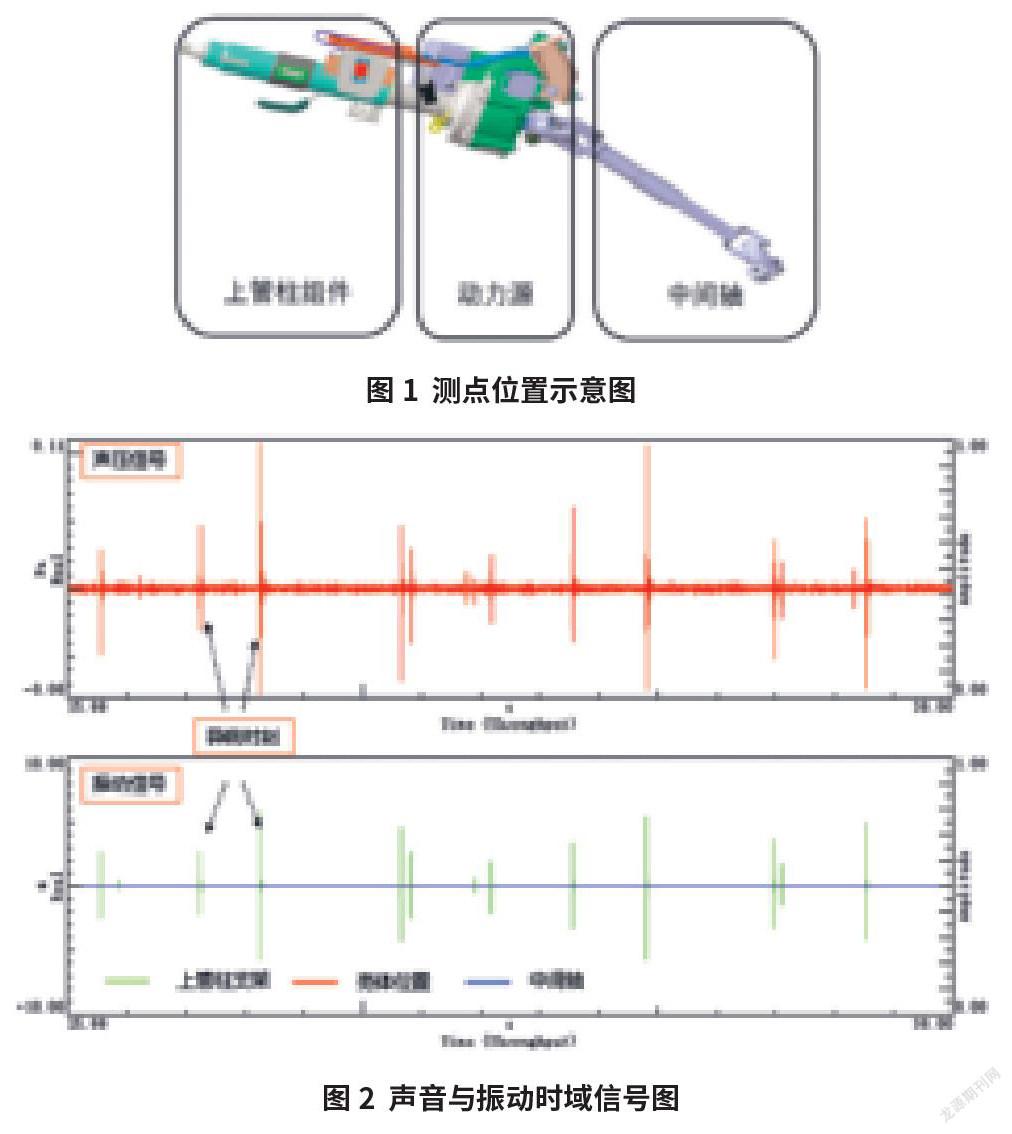

振动信号测量位置包括3个位置:上管柱支架、动力源壳体位置和中间轴位置。这样也可以获取振动信号传递的方式(图1)。

所有信号采集完成后,对所采集的声音及振动测试时域信号进行分析,如图2所示。其中横坐标为时间,纵坐标为声压值和振动加速度值,信号中的突起为信号峰值时刻,表征为异响时刻。通过采集的声音信号进行回放(图2中上侧红色曲线),并结合对振动时域(图2中下侧曲线)信号数值统计分析,发现在异响时刻,上管柱组件支架处的振动水平(绿色曲线)明显高于其他两个位置。

通过将异响时刻的振动信号进行放大(图3),可看到上管柱支架处最早出现振动波动信号(绿色曲线),说明振动源在上管柱组件位置。通过对上管柱相关附件进行拆除及组件之间的交换实验,最终锁定异响来自于安装支架。

2.2原因分析

为了进一步研究异响产生的原因,将发生异响的转向管柱安装至离线台架上对声音进行复现(图4),并对台架异响进行主观评测和振动信号采集。结果台架异响主观评分及信号特征与整车一致,于是在台架上对异响问题进行研究。

起初异响样件不能稳定的在台架上进行复现,通过观察转向管柱安装端面的印记,发现其左侧安装端面的压痕印记比右侧明显,初步怀疑安装后左右两侧受力不均造成。为验证该猜想,通过在左侧安装支架与台架支架间增加一薄垫片,模拟受力不均的工况(图5),实施该方案后可稳定地复现异响。另外重新更换一新支架后,利用该方法同样可以复现该异响。

结合上述复现实验,参照图纸要求对整车安装转向管柱的左右两侧端面进行尺寸测量后,发现其安装端面高度差超出图纸尺寸要求。

2.3CAE分析

为了对异响问题有更好的解析,对方向盘转动过程中的支架进行受力分析。首先对模型进行简化(图6),然后模拟实车安装状态对螺栓固定位置进行约束处理。最后通过模拟使用中的操作状态,对转向管柱安装支架进行受力分析。

工况一:对自由端施加一个上下调节的力后,对其支架端的受力进行分析。通过分析结果可知(图7),应力最大处为左侧支架某处焊点连接位置。

工况二:对自由端施加一个模拟转动方向盘的力后,对其支架端的受力进行分析。分析结果如图8所示,应力最大处为左侧支架某处焊点连接位置。

2.4失效原因分析

结合上述分析可判断,失效原因为车辆管梁安装转向管柱的支架左右两端高度差尺寸超差,造成转向管柱安装完成后,管柱安装支架产生形变。因此在方向盘持续操作的过程中,管柱安装支架焊接位置会产生应力集中现象,从而造成2个支架焊点位置会产生形变,形成局部空隙。最终在应力释放过程中,支架与安装点发生摩擦敲击产生异响。

2.5改进方案及验证

通过对失效原因的分析,针对该问题提出2种改进方案。

(1)控制管梁转向器安装支架高度差尺寸,使其尺寸满足图纸标准要求。

(2)更改转向管柱安装支架焊接方法,由点焊变为增加焊缝长度(图9),从而提高其刚度,降低其工作过程中的形变量。

最终方案实施后,随机挑选10辆下线车辆进行主观评测验证,主观评分全部为7.5分以上,方案验证合格。

3结束语

对于C-EPS,车辆管梁安装转向管柱的支架左右两端高度差尺寸,对于转向管柱的使用性能具有非常大的影响。如果出现超差,会造成转向管柱安装完成后,安装支架产生形变,焊接位置会产生应力集中现象,形成局部空隙。最终在应力释放过程中,支架与安装点发生摩擦敲击产生异响,从而影响驾乘舒适性。

本文通过对管柱支架、动力源壳体位置和中间轴3个位置进行客观数据采集,并将所采集到的聲音及振动测试时域信号进行分析,锁定异响来自于安装支架。结合台架复现和CAE分析,判断失效原因为车辆管梁安装转向管柱的支架左右两端高度差尺寸超差。本研究针对该问题提出改进方案,并通过装车验证方案的可行性。该方法为后期工程人员解决同类问题提供了一种解决思路。

作者简介:

杨香莲,硕士,工程师、讲师,研究方向为车辆工程。