3D打印在医疗器械领域应用前景分析

李佳忆 李君涛

3D打印(又称“增材制造”)技术,是20世纪80年代末期产生并发展起来的一种区别于传统减材制造技术的先进数字化制造技术,被视为“第四次工业革命”的支撑技术之一。常用于模具制造、工业设计模型等,后来逐步扩展到航空航天、建筑、汽车制造和医疗器械等领域。本文就3D打印在医疗器械领域的应用及其前景进行分析。

1 3D打印的发展历程

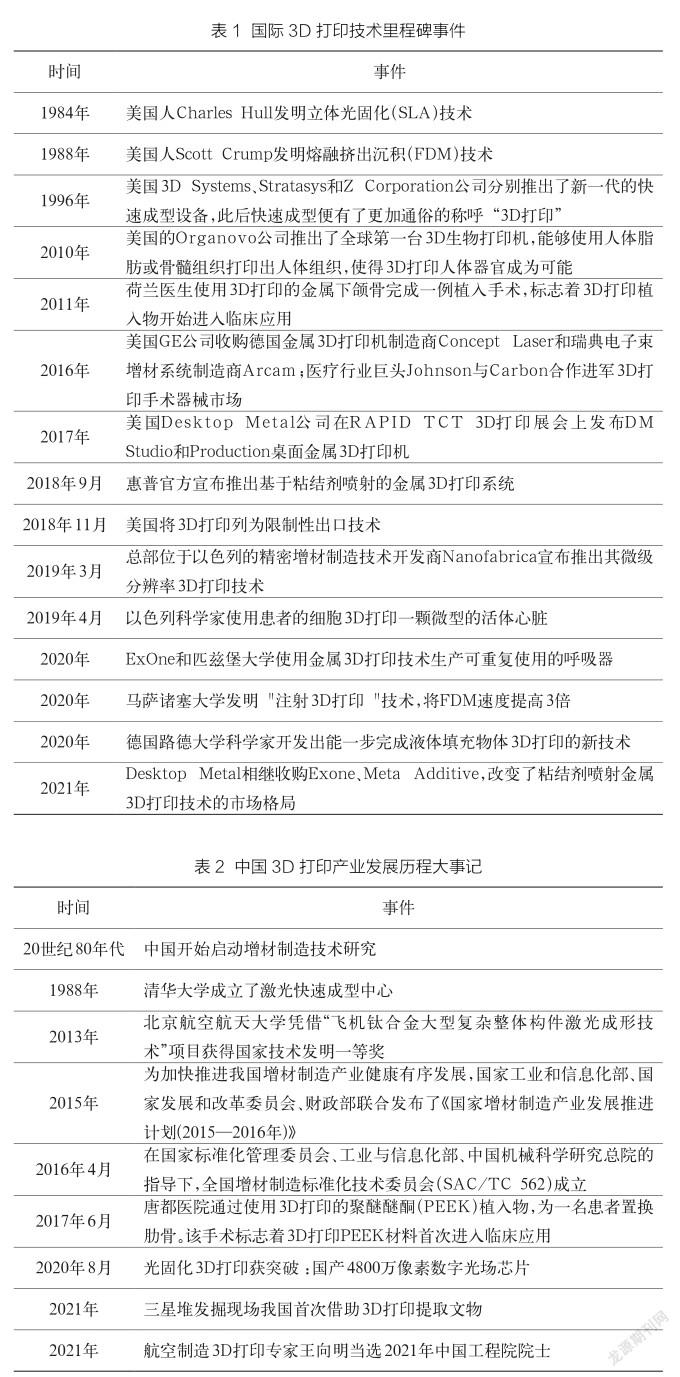

3D打印技术的出现,最早要追溯至20世纪80年代美国科学家查尔斯·胡尔(Charles W.Hull或Chunk Hull)发明的立体光固化(SLA)技术。1986年,Charles Hull发布了全球第一款商用3D打印机,开启了3D打印技术的产业化进程。但由于当时技术还不成熟,在之后的近20年中,3D打印技术只能制造一些强度低、精度差的产品模型,因此人们对其产生怀疑,致使3D打印产业一直未能发展起来。2008年,熔融挤出沉积(FDM)3D打印技术专利到期,英国巴恩大学的艾德里安·鲍耶(Adrian Bowyer)等人随即发布3D打印开源项目RepRap1.0。至此,3D打印产业借助高性能的计算机技术和信息网络技术重新进入了高速发展阶段。其中表1是国际上在3D打印领域的重要里程碑事件。我国从20世纪80年代开始启动增材制造技术研究,经过30多年的发展,中国的3D打印技术发展总体与国际同步,特别是2015年后,为加快推进我国增材制造产业健康有序发展,国家工业和信息化部、国家发展和改革委员会、财政部联合发布了《国家增材制造产业发展推进计划(2015—2016年)》,使得我国的3D打印产业得到蓬勃发展。表2是中国在3D打印领域的重要里程碑事件。

2 3D打印的分类

传统的机加工是在做“减法”,即通过车、铣、磨、镗、钻等切削工艺将物料上不需要的部分去掉,但存在着“伸不进、够不着”的问题,因此不能加工复杂的中空形状,而且切削掉的物料最终被浪费。3D打印能有效解决上述问题,并在大幅度减少工装、夹具的情况下,缩减模具加工时间,从而缩短产品的生产周期。

在非技术领域,对于3D打印的产品有特别性能要求时,相应的工艺则称之为“增材制造”。ISO/ASTM 52900根据材料堆积原理将3D打印技术分为7大类,分别是液态树脂光聚合、材料挤出、材料喷射、黏合剂喷射、薄膜叠层、粉末床熔融、直接能量沉积。

3D打印设备分为工业级和桌面级:其中在工业级3D打印机行业,3D Systems和Stratasys这2家美国企业左右着整个行业的发展轨迹。3D Systems公司是光固化成型(SLA)技术的鼻祖,拥有全彩三维打印成型(3DP)打印技术专利。Stratasys公司是熔融沉积成型(FDM)技术的鼻祖,其专利PolyJet技术的精细度高、可多种材料同时混合打印。在桌面级3D打印机领域,最具代表性的企业是Ultimaker和MakerBot。目前市场上销售的的桌面级3D打印机大部分都是源自RepRap开源项目,除上述2家的3D打印机之外,全球桌面级3D打印机销量比较好的品牌还包括:3D Systems的Cube系列,美国Aleph Objects公司的LulzBot系列等。

3 3D打印在醫疗器械领域的应用现状

3D打印作为一项潜在的医疗支持技术,日渐成为引领临床医学发展的关键技术之一,受到医学界的广泛关注。3D打印技术的医学应用前景广泛,尤其是在人体结构的三维宏观几何轮廓及内部组织结构较为关注的领域,它能提供医学影像无法比拟的三维实体,有助于实现特定专科所需的个体化、精准化治疗。此外,3D打印技术在手术前的科学规划、手术器械、康复器械与内植物的制备、医患沟通、医学教育等诸多方面也有望发挥无可替代的重要作用。目前,世界许多国家都将医用3D打印技术作为推动本国医学发展的重要动力,而进行积极投入,并获得许多重要成果。

3.1 3D打印口腔植入物

近几年,口腔医疗行业呈现出数字化发展趋势。口腔数字化医疗技术和材料国家工程实验室总工程师王勇教授提到:自2015年起,我国进入了“数字化口腔年”。对于口腔正畸学来说,也面临着数字化革命的冲击,特别是三维数字成像、手术模拟在口腔正畸诊断、设计、治疗和疗效预测中得到越来越广泛的应用。随着Ormco公司推出InsigniaTM个性定制数字化固定矫治器的出现,开启了“精准正畸·简时代”。InsigniaTM个性定制数字化固定矫治器通过采集80万~100万个数据点精确分析患者牙齿形态、牙列特点及咬合情况,计算机辅助设计、3D打印个性化托槽、弓丝(均是固定矫治器的重要组成部件),利用全透明定位夹引导间接粘接托槽技术,可视化视频界面,与患者沟通牙齿移动方案,结合医生丰富临床经验,保证精准的正畸诊疗方案及最优矫治结果。

在正畸治疗方面,3D打印技术的应用主要包括:舌侧矫正器,采用选区激光熔化技术(SLM),选区激光熔化金属3D打印的舌侧矫正器,与熔模铸造方法相比,可实现个性化托槽的直接成型,避免空穴、空洞等铸造缺陷;3D打印技术的应用还包括隐形透明矫正器,采用光聚合工艺—数字光处理(DLP)、立体光固化(SLA)等。其中隐形矫正器的生产流程主要包括:口腔扫描/印模扫描—3D建模—数字化矫正—3D打印牙模—热塑成型—后处理。在此过程中,3D打印实现不同矫正阶段牙齿模型的批量定制化生产,3D打印牙模将用于定制化矫正器的热塑成型制造。牙科产业正在通过融合3D打印等数字化技术进行转型,灵活的3D打印数字化技术将有助于促进牙科保持其发展趋势,这些趋势包括更高水平的椅旁治疗和诊所内部生产,牙科诊所商业模式的转型。

近年来,随着3D打印技术的发展,在补种牙等口腔修复上都引入了3D打印技术,但是针对牙科应用开发的专用3D打印树脂材料,需要进一步拓展光聚合3D打印技术在义齿数字化加工中的应用, 获得医学认证的最终产品制造材料。针对牙科技工所对高效、批量生产的需求,3D打印设备企业推出了自动化的3D打印生产系统,不仅其设备本身在打印质量监控、打印参数优化方面更加智能化,其集群的管理也更加智能化。例如黑格科技开发了云端数据管理中心ULTRA.HUB和设备集群管理系统ULTRA.NET,并与阿里云合作开发智能算法,提高打印速度。目前,国内3D打印种植牙方面正处于动物实验阶段。

3D打印是齿科数字化技术中的一个重要环节,3D打印设备与圆锥光束计算机断层扫描(CBCT)等影像设备、扫描设备、设计软件之间的无缝集成,才能形成一个完整的口腔数字化加工闭环。

3.2 3D打印手术导板

3D打印的手术导板是典型的个性化手术工具,能够在一定程度上简化手术操作流程,实现精确化控制,受到了医疗领域的广泛关注。通过内部复杂结构设计的方式来控制材料性能,为患者治疗提供定制化解决方案,可解决传统方式无法解决的临床问题,满足特殊临床需求。在手术预规划阶段,医生可以借助软件(如比利时Materialise公司的Magics软件) 来设计手术导板,先在三维模型上做标记,再反向利用3D打印设备将手术导板打印出来。可用于制作手术导板的3D打印技术很多,例如有熔融沉积成型(FDM)、立体光固化(SLA)、三维打印成型(3DP)、选择性激光烧结(SLS)、选择性激光熔化(SLM)等,但每种3D打印技术使用的材料、加工时间、打印产品强度都各不相同。

3.3 3D打印骨科植入物

根据Evaluate Medtec预计,2025年全球医疗器械市场规模为4050亿美元,骨科器械占比为9.01%。使用3D打印技术能够制造出更多先进合格的植入物和假体,也使得定制化植入物的交货速度得以提升,从设计到制造一个定制化的植入物最快可以在24h内完成。工程师通过医院提供的X射线、核磁共振、CT等医学影像文件,建立三维模型并设计植入物,最终将设计文件通过金属3D打印设备制造出来。上海交通大学医学院附属第九人民医院戴尅戎院士和郝永强教授领衔的骨肿瘤团队,曾为一位44岁男性患者成功实施了骨盆软骨肉瘤切除后假体重建手术。患者术后3天即能进行下地康复训练,术后2周已能扶拐行走,术后10个月可完成下蹲和驾驶汽车。

3.4 3D打印康复医疗器械

3D打印假肢等康复医疗器械设计相对复杂,以3D打印假肢为例,美国的创客团队曾与3D打印公司Stratasys合作,为一位儿童制作假肢,成本仅350美元,而常规的假肢价格高达4万美元。在儿童的成长中需要多次更换假肢,如果购买传统的假肢将会给家庭带来沉重负担。然而,假肢在设计时既要考虑舒适安全性,又需要考虑运动功能,这2种性能之间存在的“刚”与“柔”的矛盾。因此,在设计前,需要科学的采集佩戴者的扫描数据。进而,3D打印康复医疗器械的推广需要专业的医疗器械服务商介入,从数据采集、设计、成型以及产品的认证方面进行专业的操作。

4 3D打印在医疗器械领域的发展趋势及未来商业化前景

材料是3D打印技术发展的重要物质基础。在一定程度上,打印材料决定了3D打印制品的性能和其所应用的领域。目前,3D打印材料主要包括光敏树脂、橡胶、塑料、陶瓷和金属。按照化学性质,这些材料可分为金属材料(铝合金、钛合金、镍基合金、不锈钢等)、高分子类材料(ABS、PLA、PA、PC、PEEK、蜡)、无机非金属材料(石膏、陶瓷、覆膜砂)及其它生物材料、复合材料。表3是常见的3D打印工艺及其使用的材料。

3D打印材料按形态可分为粉末、线材、薄膜、液体等,与传统材料不同,这些材料是专门针对3D打印工艺而研发,因此不同的3D打印工艺对材料也会有一些不同的要求。例如,SLM(选择性激光熔化)3D打印工艺对粉末的特殊要求为:粒径在20~63μm之间,具有较高的球形度,氧及其他杂质含量低、粒度分布均匀可控、致密性好等。

目前塑性粉末和光敏聚合物材料在3D打印作业中的应用最为广泛。未来市场3D复合打印材料的规模不断增加,金属3D打印材料的应用也将逐年上升。2022年,3D打印复合材料市场规模有望达到1.11亿美元,占比6.88%,3D打印金属材料的市场规模将达8亿美元,占比超过50%,金属3D打印粉末的研发生产将有更广阔的市场空间。值得一提的是,3D打印钨和钽在医疗行业中有很好的应用前景,金属3D打印粉末对推动3D打印技术的发展有着很大的影响力。

近年来,生物3D打印正在成为医学领域的一大主题,生物3D打印未来可能是一种出色,快速且可利于挽救生命的最终解决方案。生物3D打印技术可以允许创建各种组织结构,例如肾脏组织,皮肤组织等。强生旗下子公司Tissue Regeneration Systems(TRS)的3D打印可降解组织工程支架技术平台和首个商业产品已获得美国食品药品监督管理局(FDA)批准。清华大学孙伟团队在国内率先实现了单个细胞生物3D打印,通过细胞组装,模仿天然组织和器官的结构,它可能为烧伤受害者制造人体组织,同时也是创建人体器官以进行器官移植的一种潜在新方法。在生物3D打印领域,其技术远未达到发展极限,在未来还有许多令人惊叹的技术在默默的研发中。

5 3D打印的发展机遇和挑战

美国食品药品监督管理局(FDA)在2017年12月5日就已经发布了《3D打印医疗产品技术指导意见》,该指导意见概述了FDA对从设备阶段到成品设备的过程验证,到获得审批的3D打印设备的建议。2020年3月26日, FDA又发布了《COVID—19大流行期间医疗设备、配件、零件的3D打印常见问题解答》。目前,FDA正就面向未来的关于3D打印方面的监督框架公开征求意见,以确保3D打印医疗器械的质量,以尽可能完善即将出台的3D打印医疗器材相关法规。

近年来,定制式医疗器械在我国也得到了应用发展。2020年1月1日,《定制式医疗器械监督管理规定(试行)》正式实施。该规定使得3D打印定制化骨科植入物在接受监管的过程中有依据可寻,以促进3D打印定制化骨科植入物技术在临床中应用和发展。

持续的Covid—19病毒揭示了复杂的全球供应链脆弱性,仅仅一个环节出现问题也可能导致整个运营陷入停顿。采用3D打印技术可以通过本地化生产和用软件文件替换物理存储的库存,以数字化制造及设计手段实现按需迭代,减少浪费和风险。关键制造部件可以在现场打印,并且可以在需要的地方发送安全的数字文件,仓库占地面积和物流需求能够显著减少。另外,特别重要的是增材制造技术能够通过减少能源消耗和浪费实现保护资源的目标。随着我国3D打印技术的快速发展,无论是3D打印设备、还是材料等都是实现国产替代的良机。

但结合国内发展现状,我国3D打印仍然面临以下几个方面的挑战:

一是产业规模有限。国内3D打印的市场兴起时间较短,国内企业多是初创企业,其在用户交互系统投入不够,导致用户在采购完设备后,用户体验不好,从而影响了产业规模的扩张,

二是技术引进成本高。3D打印设备,尤其是工业级设备的价格成为一个难以逾越的门槛。另外,3D打印材料的价格从每千克几百元到几千元不等。对于金属材料,如钛合金,进口价格达到3000~4000元/kg。许多3D打印材料供应商和服务提供商已经启动了成本控制计划,将材料成本降低30%左右。但是,3D打印设备的价格可能不会有明显降低,这仍然是影响3D打印技术引进的障碍。

三是设计人员思维局限。3D打印技术在表达设计思路上具有独特的优势。然而,设计人员“工艺驱动设计”的惯性思维一直存在,優化设计能力普遍不高,不能熟练运用3D打印思维进行设计,很大程度上阻碍了3D打印技术的行业应用和普及。

四是打印材料的瓶颈问题有待解决。理论上讲,可用于3D打印的材料是广泛的。而从实际使用效果看,桌面级的3D打印材料主要是塑料、光敏树脂等。工业级的3D打印材料目前适用的金属材料牌号仅有10余种,同样金属材料牌号的金属粉体的性能指标也与国外存在差距,特别是高熔点的钨材料,研发难度壁垒较高,需要较大的研发投入。当下,3D打印材料的问题集中体现在:打印材料成熟度跟不上市场的发展速度,打印材料的强度差以及环保及安全问题等。

五是标准及法规有待完善。一项新技术的应用与发展需要成体系化的配套标准作为支撑,而目前3D打印行业的标准不统一,设备供应商、软件供应商各自为战,从原材料检测到设备、工艺等环节都没有统一的标准,极大地阻碍产业发展。其次,相应的法律监管也不完善。以医疗行业为例,3D打印的人体植入物需要通过严格的法律监管才能上市,但由于相应法律体系的不完善,导致产品从研发到实际使用周期被延长,阻碍了3D打印在医疗领域的应用推广。

10.19599/j.issn.1008-892x.2022.02.011