钢管碱矿渣混凝土短柱轴压力学性能试验研究

袁晓辉,石艳羽,芦 峰,张 欣

(信阳师范学院 建筑与土木工程学院, 河南 信阳 464000)

0 引言

钢管混凝土结构免模板施工的特点使其较传统钢筋混凝土结构具有更快的施工速度,同时其良好的承载力和延性性能,使其在土木结构中得以大范围应用[1]。碱矿渣混凝土是利用废弃尾矿渣作为胶凝材料,通过强碱激发剂激发其活性替代水泥并与砂子和石子混合而成的绿色建筑材料,其最大的优点是快硬和早强[2],1~2 h强度可达30~50 MPa。碱矿渣混凝土与钢管结合形成钢管碱矿渣混凝土结构,该新型材料结构能够充分发挥二者的优势,在应急抢修抢建工程中会发挥巨大的优势。近年来一些学者也开展了钢管碱矿渣混凝土结构力学性能相关方面的研究工作。刘庆施等[3]以核心混凝土强度、含钢率和矿渣替代率为参数进行了12根薄壁钢管矿渣混凝土短柱轴压试验,结果显示薄壁钢管矿渣混凝土短柱具有良好的轴压承载力和延性性能,具有进一步研究的价值。陈梦成等[4]研究了11根钢管再生矿渣混凝土柱的轴压力学性能,研究结果表明钢管再生矿渣混凝土柱的承载力要高于普通钢管混凝土柱。于丽明等[5]对钢管碱矿渣混凝土柱进行了低周往复加载破坏试验,结果显示钢管碱矿渣混凝土具有良好的抗震性能。YUAN等[6]的研究认为掺入膨胀剂能够有效改善钢管碱矿渣混凝土的界面黏结性能。

碱矿渣混凝土作为一种绿色建筑材料,其力学性能和工作性能均会有别于传统的硅酸盐水泥混凝土,其同钢管结合后形成的新材料结构的轴压极限承载力,现行普通钢管混凝土规范计算公式是否适用,需要进行详细的研究。钢管与碱矿渣混凝土二者要协同工作,界面黏结性能是影响其工作性能非常重要的因素之一,保证二者界面紧密接触的常规做法是在核心混凝土中加入膨胀剂,但膨胀剂的引入会产生膨胀类水化产物,相应的水化产物将改变混凝土的内部孔隙结构,从而影响核心混凝土的力学性能,最终影响构件的整体力学性能,而掌握钢管碱矿渣混凝土新型材料结构的轴压力学性能是开展相关结构构件设计的关键。

鉴于此,本文以膨胀剂掺量为变量,制作钢管碱矿渣混凝土轴压短柱试件,对其轴压力学性能进行试验研究,分析了各种规范轴压短柱极限承载力计算公式的适用性,并对核心混凝土微裂缝做了微观电镜扫描(SEM)分析。

1 试验设计

1.1 试件设计

试验共设计了5个圆钢管混凝土短柱试件,试件核心混凝土与钢管端面应保证在同一水平面,钢管选用Q235级钢材,长度L=495 mm,直径D=165 mm,厚度t=4 mm,长径比L/D=3<4属于短柱,核心混凝土强度等级设计为C60,试件套箍约束系数ξ[1]为0.197。砂、石均为市场购买,石子试验前用自来水清洗干净,砂子经筛分试验最终确定细度模数为2.72,为中砂,矿渣来自武汉青山火电厂,测试等级为S95级。激发剂为液体水玻璃、NaOH和水的混合溶液,其质量比例为100∶12.3∶61.5。膨胀剂(EA)为硫铝酸钙氧化钙类高性能膨胀剂。原材料主要成分见表1所示。轴压短柱试件混凝土配合比如表2所示。

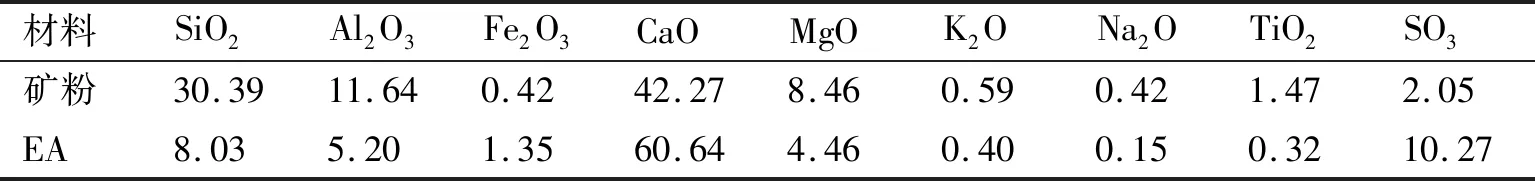

表1 原材料化学成分Tab. 1 Oxide composition of materials %

表2 碱矿渣混凝土配合比Tab. 2 Alkali-activated slag concrete mix proportion

1.2 试验方法

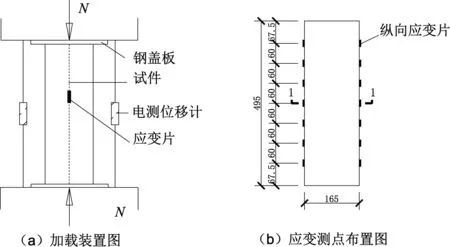

钢管核心混凝土分3次依次浇筑、振捣、密实成型,每组预留3个100 mm立方体试件用于核心混凝土强度测试。成型后试件端部用保鲜膜覆盖置于自然环境条件下养护28 d。轴压过程中,纵向应变片按照截面180°方向均匀布置于试件侧壁。试件另外对称两侧布置电测位移计,用于测试轴压过程中试件的变形量。试件测点布置如图1所示。

图1 测点布置图Fig. 1 Layout of measuring points

试验采用200 t电液伺服万能试验机分级加载,试验加载机制如下:预加载,采用10~15 kN的预加载力进行往复加载,尽量消除接触孔隙;弹性加载,每级荷载为极限荷载的1/10;弹塑性加载,每级荷载为极限荷载的1/20,待达到极限荷载后降低加载速度进行持续加载直至试件破坏。试件加载过程中同步记录应变片及电测位移计数据。

2 试验结果及分析

2.1 试验现象

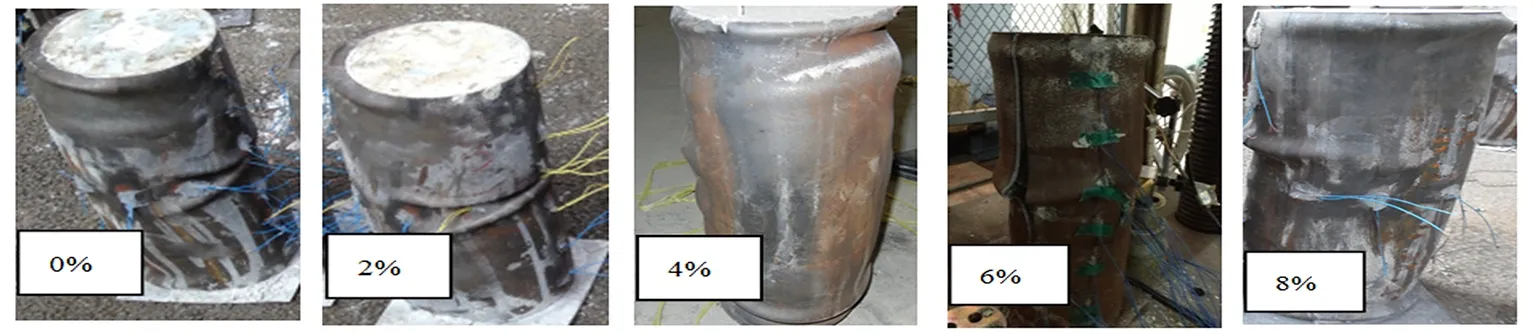

试件加载初期无明显变化,荷载位移曲线呈线性关系。当荷载增大至极限荷载70%~80%左右,黏附在试件表面的混凝土浆体逐渐剥落,并伴随有清脆的响声,此时荷载位移曲线不再为线性关系,试件表现出较为明显的弹塑性性能。随着荷载继续增大,试件纵向变形增长速度加剧,钢管逐渐屈服。在端部,因加载板和试件间横向摩阻力产生的约束作用,试件出现了明显的鼓曲现象。随着荷载持续增大,试件中部截面出现鼓曲变形或剪切变形,此后变形迅速增加,直至试件破坏,个别试件破坏时因焊缝爆裂发出巨响。图2为试件轴压典型破坏形态图。

图2 试件典型破坏形态图Fig. 2 Typical failure pattern of specimens

2.2 极限承载力分析

各组预留混凝土立方体试件28 d强度测试结果如表3所示。由表3中数据可见,随膨胀剂掺量的增加碱矿渣混凝土强度呈现降低-增大-降低的趋势,并无明显的规律。产生这样的结果主要是因为采用的膨胀剂主要成分为CaO,一方面,在水化的过程中会消耗浆体中的水分,造成浆体硬化过程中有缺陷产生,降低强度;另一方面,膨胀剂在水化的过程中会产生膨胀产物Ca(OH)2,这些板状或针棒状物会填充混凝土内部缺陷,提高强度,如果膨胀产物过多则会使混凝土自身产生较大的应力,导致混凝土开裂,进而降低强度。且混凝土的制备过程也会影响其强度。

表3 试件试验结果表Tab. 3 Test results of specimens

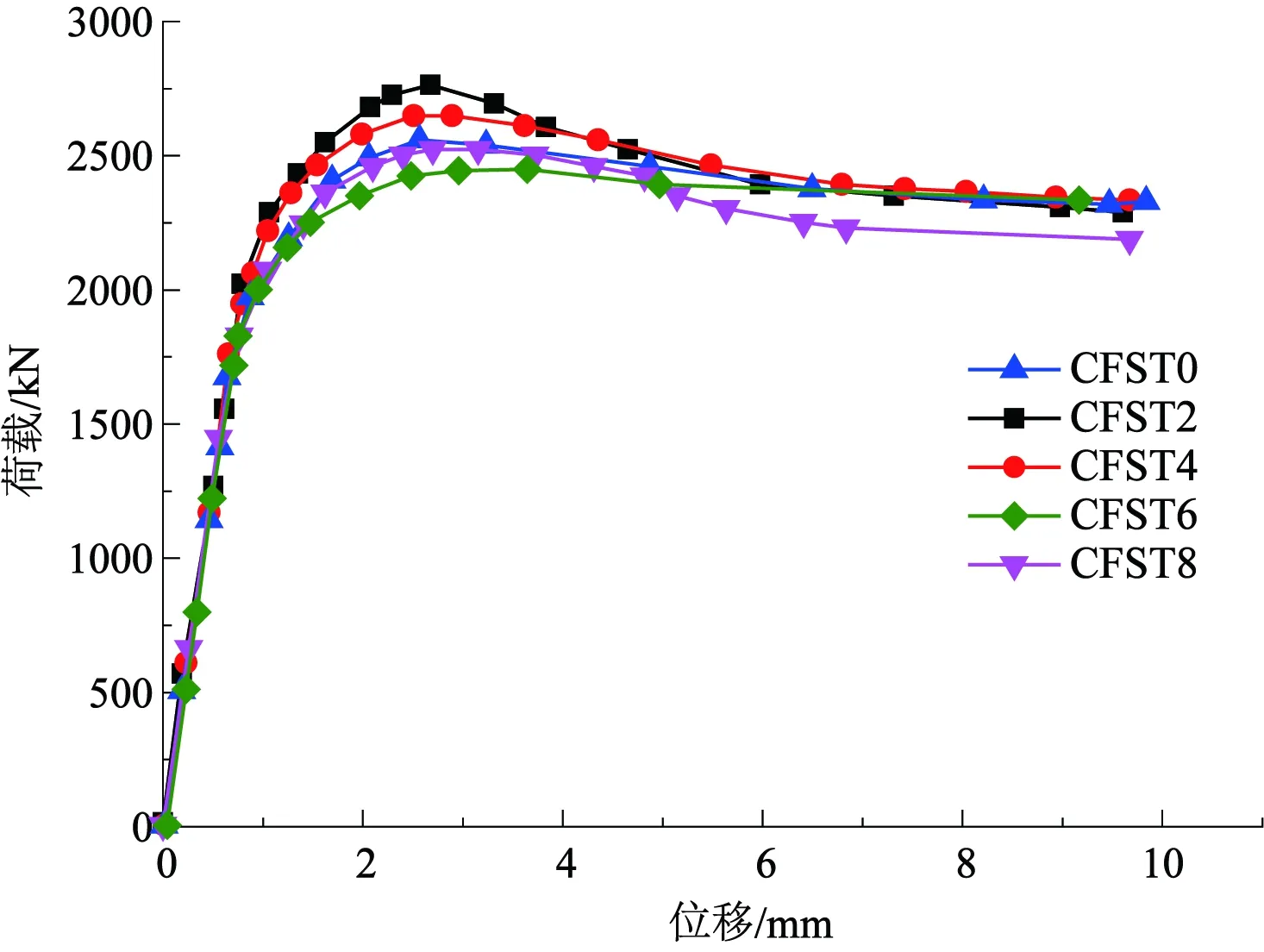

轴压试件屈服荷载及极限荷载如表3所示。由表3中数据可见,极限承载力最高的为膨胀剂掺量为2%的试件,4%膨胀剂掺量试件极限荷载与2%试件基本一样,膨胀剂掺量为6%和8%的试件,其极限承载力均略低于空白样试件。除上述膨胀剂掺入对材料力学性能的影响外,膨胀剂掺入会降低混凝土初凝时间,影响试件的成型质量,对钢管与核心混凝土界面间的黏结力也会造成一定的影响,另外成型过程人为因素的影响,这些因素的共同作用无法保证试件试验的初始条件绝对的完全一致,故最终的极限荷载变化规律不是特别明显,但从试验结果总体上来看膨胀剂在一定掺量下会提高构件的极限承载力,超过一定掺量后就会降低其极限承载力。试件轴压荷载-位移曲线如图3所示。

图3 荷载-位移曲线Fig. 3 Load-displacement curve

由图3可见,曲线可分为弹性阶段、弹塑性阶段、塑性阶段及破坏阶段四个阶段。弹性阶段,从加载初期至极限荷载的70%~80%,荷载和位移曲线保持线性关系,钢管表面纵向应变保持在弹性变形范围内;弹塑性阶段,当荷载超过极限荷载的70%~80%时,钢管逐渐屈服,钢管与核心混凝土受压应力不再按刚度比例进行分配,钢管与核心混凝土横向变形不再一致,核心混凝土变形超过钢管变形时,混凝土三向约束效应形成,此阶段试件纵向位移增加速率增大,荷载位移曲线不再保持线性关系;塑性阶段,试件达到极限荷载后,荷载逐渐缓慢降低,但位移增长迅速,试件端部和中部可见明显鼓曲或剪切变形;破坏阶段,试验保持荷载继续,突然一声巨响,位移急剧增大,试件破坏。

2.3 应变分析

图4为钢管表面纵向应变随荷载变化曲线,由图4可见,与荷载位移曲线相似,加载初期荷载与应变保持较好的线性关系,应变达到1600~1900 με时,荷载应变曲线开始表现出塑性性能,当应变达到2500~3000 με时,极小的荷载增量会引起巨大的应变变化,达到极限荷载后,因钢管表面变形过大,应变片退出工作,读数失效。

图4 荷载-应变曲线Fig. 4 Load-strain curve

2.4 延性分析

为研究钢管碱矿渣混凝土短柱轴压延性性能,引入钢管碱矿渣混凝土短柱轴压延性系数DI,其计算公式如式(1):

DI=ΔU/ΔY,

(1)

其中:ΔU为钢管碱矿渣混凝土短柱轴压极限荷载对应的轴向位移;ΔY为钢管碱矿渣混凝土短柱轴压屈服荷载对应的轴向位移。

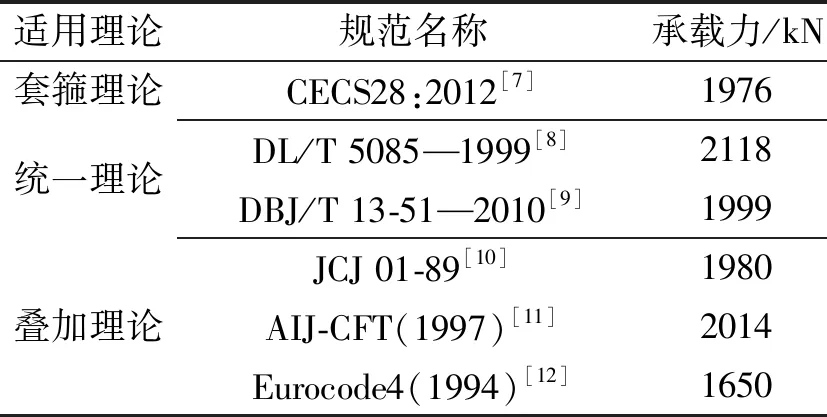

表4为碱矿渣混凝土短柱轴压延性系数表,图5为延性系数DI与膨胀剂掺量间的对应关系。

图5 DI与膨胀剂掺量关系曲线Fig. 5 Relationship between DI and content of EA

表4 轴压延性系数表Tab. 4 Ductility coefficient of axial pressure

可见各组试件均具有较好的延性性能,试件延性随膨胀剂掺量增加而逐渐增加,其中延性性能最好的为膨胀剂掺量为8%的试件,膨胀剂掺量从6%增加到8%时延性系数增长幅度变快,分析原因主要是因为膨胀剂掺量增多产生的膨胀产物也会随之增多,钢管与核心混凝土接触更加紧密,甚至会出现一定的自应力,提高了钢管碱矿渣混凝土的延性性能。

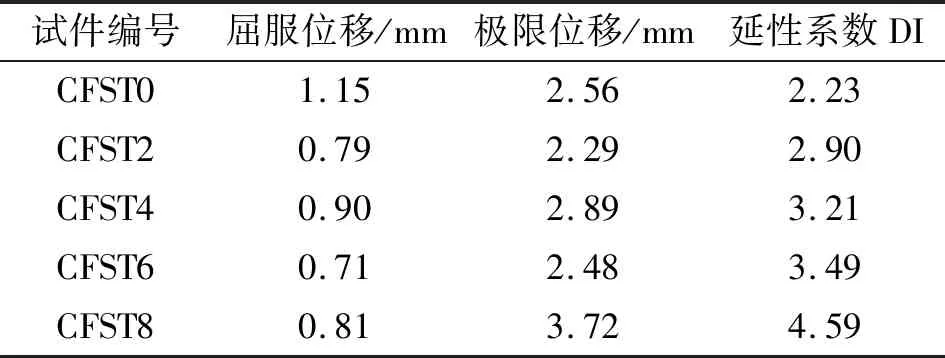

2.5 轴压极限承载力理论计算

目前对于普通钢管混凝土柱轴压极限承载力的计算方法和计算理论已相对成熟,形成了一系列的规范,各规范采用的主要适用理论为套箍理论、统一理论和叠加理论。各理论对应规范理论极限承载力计算值如表5所示。在常规钢管混凝土构件设计时通常取屈服荷载作为结构的极限承载力,考虑轴压构件安全储备,并结合轴压试验结果及理论计算结果,其中安全储备最大的为欧洲规范Eurocode4(1994),其他规范理论计算值在试验值附近上下波动。根据试验结果我国规范CECS28:2012在计算钢管碱矿渣混凝土轴压力学性能方面依然适用,但当膨胀剂掺量超过6%时,需赋予极限承载力一定的安全系数。

表5 轴压承载力理论计算结果Tab. 5 Theoretical calculation results of axial bearing capacity

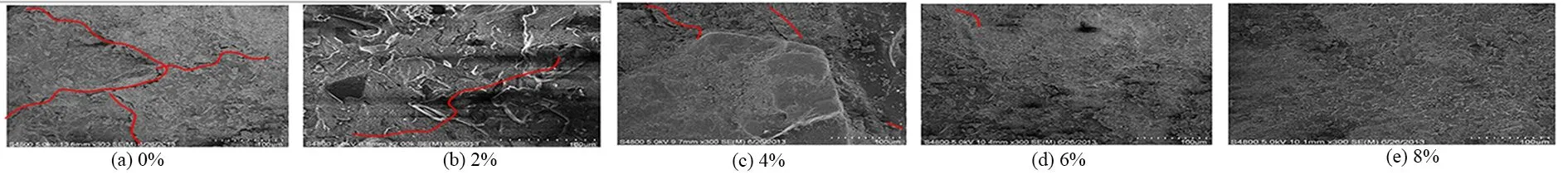

3 微观分析

图6为核心混凝土微观测试SEM扫描图,从图中可以清晰地看到混凝土表面微裂缝的存在,且随着膨胀剂掺量的增加微裂缝逐渐减少直至消失,主要是因为在碱矿渣混凝土中加入本文所用的膨胀剂后会产生水化产物Ca(OH)2[13],其会使混凝土体积产生膨胀,降低混凝土的收缩应力,膨胀剂掺量越多,这种效应也会越明显。此外钢管与核心混凝土界面黏结应力也会影响混凝土的收缩变形。

图6 核心混凝土SEM图(100 μm)Fig. 6 Core concrete scanning electron microscope (100 μm)

4 结论

(1)本文进行了5根钢管碱矿渣混凝土短柱轴压力学性能试验,结果表明其轴压力破坏过程主要分为弹性段、弹塑性段、塑性段和破坏段。

(2)膨胀剂的加入对钢管碱矿渣混凝土短柱轴压承载力有提高也有降低,其原因受混凝土水化过程、制作过程和试验过程等多方面因素的影响,但膨胀剂的掺入会提高构件的延性性能。

(3)在计算钢管碱矿渣混凝土轴压极限承载力方面,我国规范CECS28:2012可做参考,但当膨胀剂掺量超过6%时,需要赋予其一定的安全系数。

(4)微观测试结果显示,膨胀剂的加入可有效减少钢管核心混凝土微裂缝的数量。