基于DALI-BUS技术的起重机照明节能设计

刘 彬 曹逸荣 顾佳晨

1上海振华重工集团有限公司 上海 200125 2上海交通职业技术学院 上海 200314

0 引言

进入21世纪以来,在节能减排政策性导向指引下,越来越多的节能减排技术应用于港口行业,诸如船舶岸电技术、氢能源技术、供电系统的节能减排技术。其中,港区照明能耗控制的技术可行性更强,故可引入相关科学技术手段、合理控制照明能耗。

现阶段港区照明的使用场景主要有:场地照明、作业区照明、设备行走照明,其中作业区照明灯具数量远大于其他2类场景。作业区照明灯具又以投光灯为主要耗能单位,故有效降低港机设备上投光灯能耗即可实现港区照明能耗的下降。

目前较为普遍的降低投光灯能耗的技术手段是将传统的钠灯、金卤灯变更为LED投光灯。虽然LED投光灯的初始成本通常高于传统照明灯具,但节能和减少维护方面具有优势。实际港区相关案例表明,LED投光灯节能可达55%~60%,而维护成本最多可下降90%左右,这也使得许多港口工程技术人员偏爱LED灯具。此外,与高压气体放电灯不同的是,LED照明技术往往一打开就处于全光照状态。传统的照明灯具则可能需要几分钟才能实现最大照度,此工况被动地让操作员养成了不爱关灯的习惯,造成能源的浪费。然而,简单地将高压气体放电灯变更为LED灯,仍旧无法完全满足港区设备作业工况的复杂多样性,存在一定能耗浪费的情况。因此,可利用DALI技术实现基于LED灯具的智能控制,进而实现能耗的进一步降低。

1 DALI数字协议概述

数字可寻址照明接口(Digital Addressable Lighting Interface,DALI)是一种数字照明控制的专用协议,该通讯协议遵循IEC 62386标准,允许设备之间进行双向通信,因此,设备可报告故障、反馈设备状态和其他信息的查询。利用数字量信号实现对灯具电流的控制,从而实现灯具照度的控制。由于DALI数字通讯协议采用的数字量信号对灯具予以控制,故避免了主回路中动力线对信号控制线的干扰问题。从DALI基本特征上看,DALI数字接口还可下挂64盏灯具,并可实现每盏灯具的地址分配、参数设置。该特征有利于上位机对灯具的群控,照明区域的智能化、节能化调节。

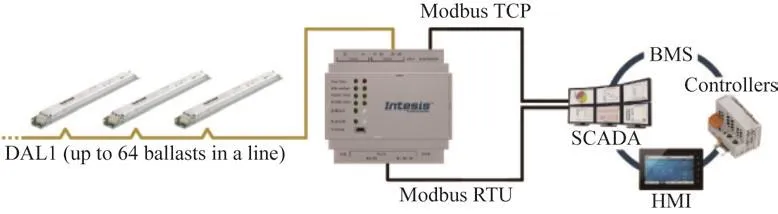

图1是DALI的系统框图,清晰地展现了DALI系统采用了主从式的结构。DALI总线作为控制总线与灯具、传感器、DALI网关相连接,实现了数据上的传输。总线上的所有灯具及传感器都预设了地址,并且该地址是独立唯一的。当系统运行时,PLC可通过DALI总线访问各个灯具及传感器的地址,实现对各个灯具及传感器地址内参数的读写。目前DALI数字协议技术已在欧洲的灯具设计中广泛使用。

图1 DALI系统框图

2 实例应用

以德国某港口的DALI系统硬件架构作为实例,描述其技术方案,在此基础上阐述基于DALI技术方案的投光灯节能工况。

2.1 DALI在起重机上的硬件架构设计

DALI系统主要的硬件架构有4部分组成,分别是DALI网关、主PLC、具有DALI数字接口的投光灯、布线及电缆。

DALI网关选用IntesisBox的DALI to Modbus TCP & RTU网关模块,该模块供电电压为24 VDC,其中Port A中的A3、A4与DALI总线相连。Port B中的EIA232通讯协议与EIA485(B1/B2/B3)作为DALI通讯协议备用接口留存。Ethernet Modbus Port接口用于与主PLC相连。

需注意网关模块属于IEC 62386-102中的控制装置,要根据具体的适用场景来选配合适的网关(本文中的网关仅适用于DT0,DT1,DT6,如表1所示)。

表1 网关配置表

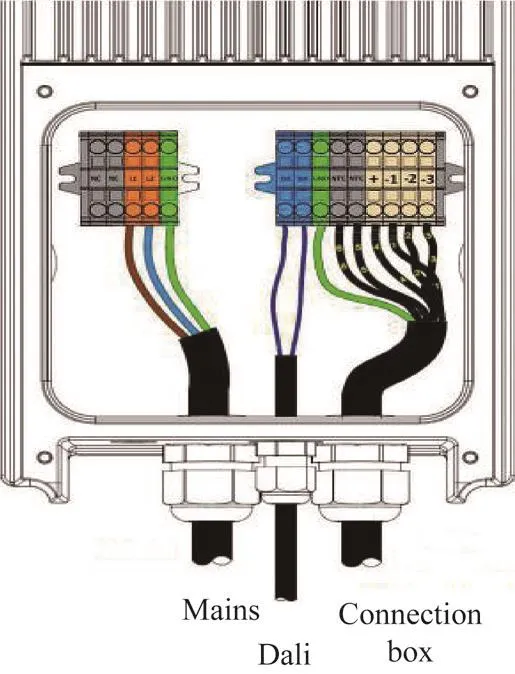

在投光灯的选用方面,需考虑的因素较多。为匹配DALI控制总线,使得投光灯套件必须配置DALI数字通讯接口。与此同时,为节约能源损耗仍旧选用LED灯。为节约电缆用量,投光灯套件选用单相230 VAC的供电电源。为方便维修更换,把驱动板以及供电设备配置独立驱动接线盒。另外,依据标书要求色温为4 000 K,配置10 kV浪涌保护。基于上述要求,最终选用Philips BVP515 LED1200/740 T25投光灯。此处需要特别注明,投光灯套件内的DALI数字接口、浪涌保护等器件全部放置于驱动接线盒内。驱动接线盒内具体的电缆接头配置如图2所示。图中Mains为外部电源进线电缆,接至左侧橙色端子。DALI为外部DALI控制总线,接至右侧蓝色端子。另有Connection Box为外部投光灯接线盒电缆,接至驱动接线盒右侧NTC-1/-2/-3端子。NTC为热敏电阻,当投光灯的工作温度超出设定值时,通过DALI数字接口协议,将报警信号反馈至PLC。-1/-2/-3则是投光灯的灯模组的供电电源。

图2 投光灯接线盒接线图

电缆的配置应基于投光灯、DALI网关的技术参数进行选型。针对DALI网关需要配置24 VDC电源。DALI网关上的DALI控制总线应由控制电缆与各投光灯相连接,由于DALI总线传输数据包由19位组成,通讯速率1 200 bps;逻辑电平‘0’的电压范围为-6.6~6.5V、逻辑‘1’的电压范围为9.5~22.5V,这种宽电压应用范围使得DALI对线材的要求不高,因此,DALI线不要求使用双绞线或专用电缆等专用的配线,但需确保总线上的最大电压降不能超过2 V,最长的距离不超过300 m。DALI网关与PLC之间的通讯应为Ethernet网线连接,实现与主PLC之间的数据交互。针对投光灯则需要额外配置230 VAC电源。电缆的选用方面必须考虑项目所在地标准规范及准入机制。由于该项目地处德国,故所有选用的电缆必须拥有德国电气工程师协会认证(DIN VDE)认证。

2.2 DALI协议的节能工况设计

DALI协议为每一盏投光灯配置了对应地址,因此DALI总线可实现对照明系统内任意一盏投光灯的控制,这也使得各个码头可根据自身的工况需求对投光灯进行动态设计。经多方讨论,针对德国项目设置了单机下的投光灯节能控制、多机下的投光灯节能控制2种工况。

2.2.1 单机下的投光灯节能控制工况

当岸边集装箱起重机(以下简称岸桥)在夜间作业时,传统码头通常将所有的大梁投光灯打开,实现工作区域的照明。然而,当小车机构在海陆侧来回移动的过程中,会遮挡大梁上的部分投光灯,必定出现无效照明。此外,当小车运行至装卸集装箱位置时,除了大梁投光灯提供工作区域照明之外,小车架投光灯一并提供工作区域照明,进而使得工作区域的照度急剧提升。然而工作区域的照度并非越高越好,尤其对于现场司机而言,不同年龄段、不同体质对光的适应性是不同的。年轻司机可能需要较强照度;年长司机可能更需要较弱照度,以减缓司机的眼部疲劳,提高工作效率。基于上述几点问题,单机下的投光灯节能控制采用了以下方案:

1)降低整体投光灯的照度 当岸桥控制未合时,利用DALI总线控制大梁上的投光灯,使之前大梁照度降低至正常照度的80%。小车架照度为正常照度的80%。

2)在PLC程序方面,利用小车绝对值编码器的位置反馈,实现对大梁投光灯的照度控制。即当小车机构行驶至前大梁时,前大梁的投光灯照度整体下降至70%,小车架照度提升至90%,确保整体照度符合作业要求及技术规格书。另外,当小车机构行驶至后大梁时,前大梁投光灯照度恢复至正常照度的80%,而中后大梁的投光灯则降低至正常照度的70%,小车照度提升至90%,确保整体照度符合作业要求及技术规格书。以上工况的选择,一方面可以避免当小车机构运行至岸桥海侧面进行集装箱的装卸时,由于小车机构遮挡了大梁上的投光灯,导致小车机构下方照度降低的问题。另一方面也降低了由于小车机构前后运动导致的大梁上投光灯无效照明产生的能耗浪费。另外还提供了更清晰的作业环境。

3)为了设计更人性化的灯光控制系统,该项目在司机室内配置调光旋钮及区域选择开关。该旋钮及选择开关信号反馈至PLC。每位驾驶员可依据自身的身体条件选择适应自身的照度。另外,德国是一个多雨雪的国家,常出现雨水或积雪覆盖集装箱上,导致雨雪在强光照射下产生反射眩光,使作业期间的操作员产生眼部不适。那么,可通过调光旋钮的控制降低投光灯照度改善照明环境,以提高作业安全性、减少操作员的疲劳。

2.2.2 多机下的投光灯节能控制工况

当多台岸桥同时在一个泊位对同一船舶进行集装箱装卸时,投光灯的照度必定产生叠加从而产生照度过高的情况。针对上述情况,可结合DALI总线技术予以解决。DALI总线收集每台设备上的投光灯数据,并反馈至PLC,PLC将接收到数据反馈至码头终端控制平台。与此同时,码头终端控制平台持续接收各台设备的大车位置信息。当终端控制平台接收到多台岸桥同时于同一泊位进行集装箱装卸时,根据前期照度计算模型发出相对应的指令至每台岸桥,使每台岸桥的大梁投光灯照度降低。该技术方案在降低能耗的同时,还可确保整体的作业区域照度满足基本的标准阈值。当然要实现以上功能则需要码头搭建一个数据交互平台,才能确保单台设备的相关数据可以上传至数据中心,并由终控基于数据对各设备发出指令进行控制。

2.3 单机下的投光灯节能能耗计算

以德国项目为例,其岸桥相关参数为:起重机轨距35 m,轨上起升高度49.5 m,前伸距71.6 m,后伸距33 m,满载起升速度v满载=80 m/min=1.33 m/s,满载起升加/减速度a满起=2 m/s2,起升空载速度v空载=180 m/min=3 m/s,空载起升加/减速度a空起=4 m/s2,小车运行速度v小车=240 m/min=4 m/s,小车运行加/减速度a小车=6 m/s2。

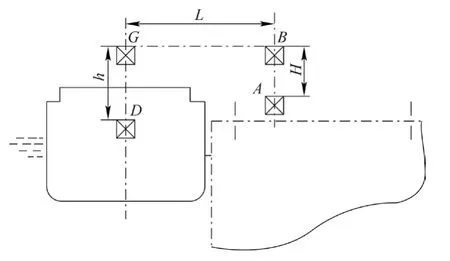

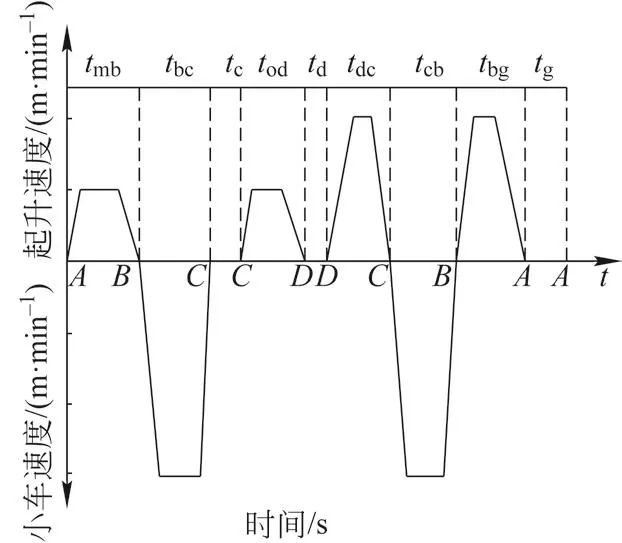

为准确估算投光灯节能能耗计算,需结合岸边集装箱起重机典型循环路线图及速度与时间波形图进行分析。以装船作业模式为例,假设小车与起升机构非联合操作,则在单程操作模式下,其循环路线图如图3所示;其起升/小车速度与时间波形图如图4所示。由图3、图4可知,在岸桥装船过程中,涉及的工作循环如表2所示。

图3 岸桥工作循环图

图4 速度时间波形图

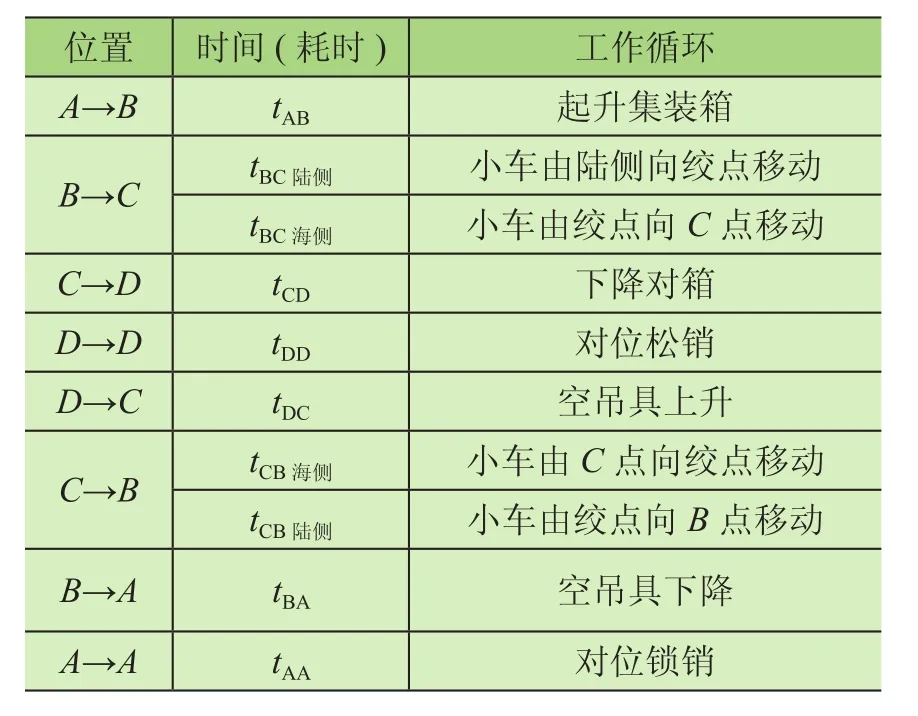

表2 作业过程表

为简化计算,假设小车的平均运行距离L=60 m(即从中梁中点至前大梁中点之间的距离),中梁中心点至绞点为15 m,前大梁中点至绞点为45 m,装箱起升高度H=32 m,船上集装箱放置位置为轨道面。

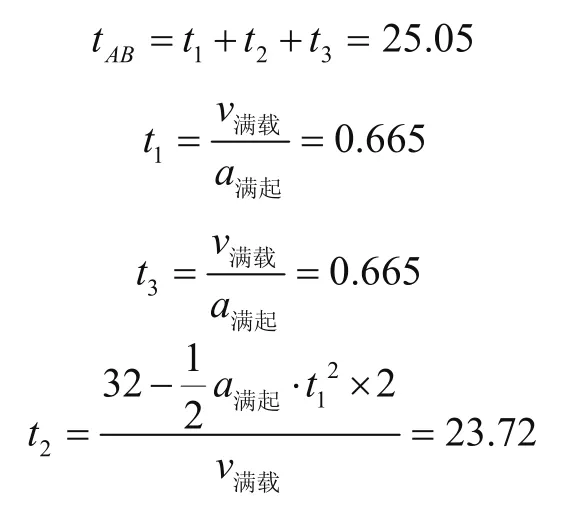

根据单机下的投光灯节能工况,投光灯能耗的节约主要由于小车海陆侧位置的变化而产生的,因此需要计算在单个工作循环中,小车位置处于海侧及陆侧时间。依据岸桥装船过程中的作业过程表(见表2),各时间段计算数据为

式中:tAB为起升满载的情况下从A点起升至32 m处的B点所需时间。

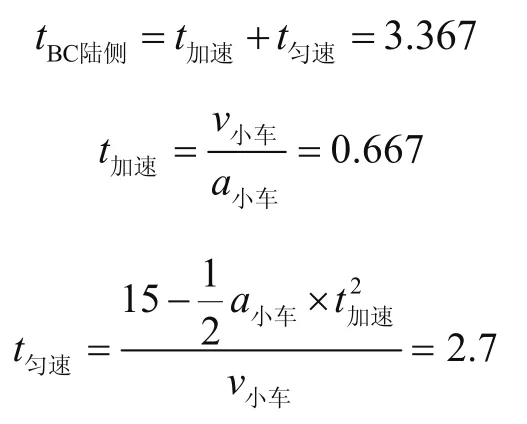

式中:tBC陆侧为小车机构从中梁中点移动至大梁绞点处所需的时间。

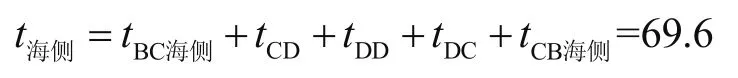

小车在海侧的总时间为

小车在陆侧的总时间为

式中:tCB陆侧为小车机构从大梁绞点处向中梁中点移动至所需的时间,计算方法同tBC陆侧,tCB陆侧=3.367 s;tBA为空载情况下,从高度32 m处下降至抓箱位置,计算过程同tAB,tBA=11.41 s;tAA为对位锁销环节的时间,按经验值tAA=15 s;tBC海侧段为小车机构由绞点向海侧中心点位置,计算过程同 tBC陆侧,tBC海侧段=11.582 s;tCD为满载情况下,起升从H高度的C点下降至D点,计算过程同tAB,tCD=25.05 s;tDD为松开旋锁的时间,按经验值tDD=10;tDC为起升机构空载情况下,从D点上升至高度H的C点所需时间,计算过程同tAB,tDC=11.41 s;tCB海侧为小车机构从大梁中心点位置至绞点所需时间,计算过程同 tBC海侧,tCB海侧=11.582 s。

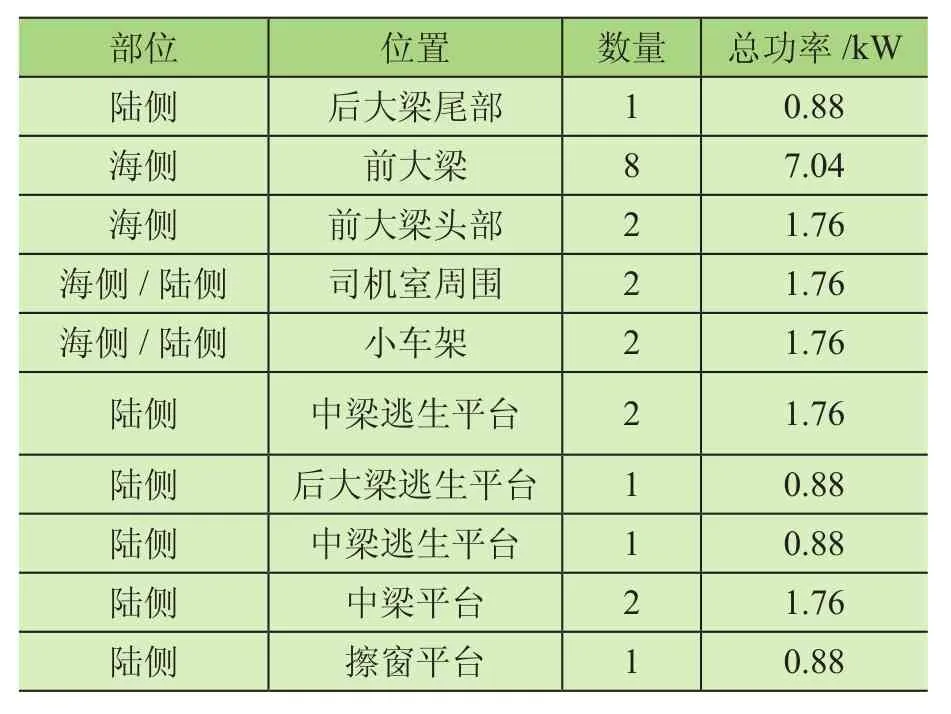

基于标书要求,为达到对应照度要求,其投光灯配置位置、数量、功率如表3所示。

表3 投光灯配置表

在单个循环周期下,如果未使用DALI控制,那么单机投光灯总电功为

W1=∑PT=0.68

式中:ΣP为总功率,T为总时间。

如采用DALI控制,以大梁绞点作为分界点区分海陆侧不同工况下的投光灯总电功为

式中:P海侧状态为海侧处的投光灯总功率,t海侧为小车在海侧的总时间,P陆侧状态为陆侧处的投光灯总功率,t陆侧为小车在陆侧的总时间。

上述计算清晰可见,在使用DALI控制的工况下,总电功节省约21%。

单机岸桥投光灯的开启时间按照每天17:00~7:00计算,费用按1.025元/kW·h计算。1 a预计节约用电费用为22 257.7元。因此,从实际的计算结果上看,采用DALI控制方案,能耗与运营成本上降低明显。

3 DALI协议的维护设计

从DALI总线的特性可知,当DALI总线上各设备正常运行时,其设备数据与PLC数据进行实时交互。

为了便于维修人员对投光灯等照明系统的维护及检修,德国项目要求投光灯的照度数据、灯具编号数据、驱动单元故障信号加入至CMS,码头维修人员可通过CMS清晰地了解到整个照明系统的工作情况,而当某个灯或驱动单元出现故障时,也可以及时显示故障,无需再花费大量时间排查具体的故障原因,节约了大量检修时间。DALI系统是一个开放的控制系统,不同的生产厂家生产的镇流器只需要满足DALI协议即可互换使用,从而使购买备件更加灵活和高效,为维护保养提供便利。

4 总结

DALI系统通过两线双向串行数字通信协议最终将投光灯与主PLC连接起来,使岸桥照明系统不仅仅只有打开和关闭状态,更可以满足不同需求下的照明要求。从实际节能计算结果上分析,采用DALI技术在节能减排的效果上明显,在岸桥的灯具改造上有着巨大市场潜力。