考虑PEMFC 动态降载特性的FCV 制动能量回收协调控制

鲁大钢,衣丰艳,胡东海,程 善

(1.山东交通学院 汽车工程学院,济南250357,中国; 2.江苏大学 汽车与交通工程学院,镇江212013,中国;3.汽车安全与节能国家重点实验室(清华大学),北京100084,中国)

燃料电池汽车(fuel cell vehicles, FCV)是一种特殊的增程式电动汽车。传统的增程式电动汽车动力源可以瞬间切断,因此在建立仿真模型和设计再生制动控制策略时通常不需要考虑动力源的降载问题。对于燃料电池汽车,质子交换膜燃料电池(proton exchange membrane fuel cell, PEMFC)内部氢气和氧气的化学反应会生成水进而造成膜干和水淹,故在设计PEMFC时会对其升载和降载速率进行限制。燃料电池汽车制动时需要等PEMFC 降载结束后,电机再进行制动能量回收,这样就会导致不能最大程度回收制动能量;因此如何控制燃料电池汽车实现最大程度回收制动能量回收是本领域亟待解决的难题。

已有一些关于燃料电池汽车制动能量回收控制的研究。T. Kim 提出一种轻型燃料电池混合动力汽车中永磁电动机/发电机的再生制动控制策略,并进行仿真和实验台架实验验证[1]。ZHANG Junzhi 等人提出基于气动制动系统的再生制动系统结构,为回收制动能量和提高燃料经济性,设计了一种协调再生制动和气动制动的控制策略,并将其应用于燃料电池混合动力客车[2]。YU Shuang 等人提出了一种基于再生制动的新型动力管理策略,对燃料电池系统和电池之间的功率进行优化分配,以提高燃料电池电动汽车的制动能量利用率,降低功率损失[3]。A. Yildiz 等人比较了不同动力系统下燃料电池汽车的总能耗,结果表明,对于同一台电机,采用第二代无线通信技术可获得最小的能耗,再生式电子稳定控制系统可以将燃料电池汽车的制动能量回收回收率提高至少3%[4]。张正辉根据燃料电池汽车制动系统的控制目标,分析了不同制动模式下的制动能量流向,提出了基于联合国欧洲经济委员会 (Economic Commission of Europe, ECE)汽车法规的制动力分配策略和基于模糊比例积分微分(proportion integration differentiation, PID)控制的制动回收能量管理策略,并进行仿真分析[5]。周苏等人提出了针对燃料电池增程式电动汽车再生制动转矩的分配策略,并在Cruise/Simulink 联合仿真平台上与原有分配策略进行了对比分析,串联再生制动系统能量回收率增加了29%以上[6]。

本文提出了一种燃料电池汽车制动能量回收的协调控制策略,它既考虑PEMFC 动态降载特性,又能在充分回收制动能量的同时,保证制动舒适性。以某款燃料电池汽车为研究对象,建立燃料电池汽车动态特性数学模型,提出考虑PEMFC 动态降载特性的燃料电池汽车制动能量回收协调控制策略,搭建燃料电池汽车制动能量回收控制硬件在环(hardware in the loop, HIL) 仿真试验台,并在西弗吉尼亚大学(west virginia university, WVU)系列循环中的城市道路工况和高速道路工况下,进行HIL 仿真分析。

1 燃料电池汽车动态特性模型建立

燃料电池汽车整车控制系统如图1 所示,主要包括:燃料电池系统(fuel cell system, FCS)、动力 电 池(battery, Bat)、 驱 动 电 机(motor, Mot)、 电控 制 动系 统(electric brake system, EBS)、 整 车 控制器(vehicle control unit, VCU)、燃料电池控制器(fuel cell controller, FCU)、 电 池 管 理 系 统(battery management system, BMS)、 电 机 控 制 器(motor control unit, MCU)、电控制动系统控制器(electric brake system control unit, EBSCU)、直流变换器(dcto-dc converter,DCDC)等[7-8],各控制器之间通过控制器局域网络(controller area network, CAN)通讯。

当车辆处于制动状态时,根据制动踏板上的位置传感器获得的制动信号被传输到VCU,以计算所需的总制动力矩。总的制动力矩由VCU 分配在燃料电池汽车前轴和后轴之间,以及后轴气压制动力矩和电机制动力矩之间[9]。电机提供所需的再生制动力矩,制动产生的部分动能转化为电能储存在动力电池中[10]。本文研究燃料电池汽车制动能量回收的控制需要建立燃料电池、动力电池、驱动电机以及整车动力学的数学模型。

1.1 燃料电池模型

PEMFC 具有能量转换效率高的优点[11],是将化学能从氢气转化为电能用于车辆运行的主要动力源。对PEMFC 的动态特性进行分析,PEMFC 效率定义为:

式中:Pfc_act为PEMFC 实际输出功率,QH2为氢气低热值,WH2为在燃料电池中参与反应的氢气质量流量,可以表示为:

式中:Ist为PEMFC 电堆电流,可以通过Pfc_act计算而来,ncell为电堆中单个电池的数量,MH2为氢气的摩尔质量,F为Faraday 常数。

由于PEMFC 空气供给系统附件设备运行所需的功率由PEMFC 中提供,PEMFC 整体动态特性功率响应可以表现出非最小相位行为。为了解决这个问题,更贴合实际,本文建立考虑PEMFC 动态特性的燃料电池汽车动态特性模型,对于燃料电池汽车模型,PEMFC将表示为非最小相位一阶线性时不变(linear time invariant, LTI)系统,其状态空间表示为:

式中:Pfc_req(t)为PEMFC 在时间t时的需求功率为输入,Pfc_act(t)为FCS 在时间t时传递到动力系统的功率为输出,Pfc_n(t)为PEMFC 动态状态和A、B、C、D分别是状态、输入、输出和馈通矩阵[12]。

1.2 动力电池模型

本文选择广泛使用的内阻模型,通过将动力电池等效为一个电阻与一个理想电压源串联的电路,其模型可表示为

式中:Vbat为电池端电压,Voc为电池开路电压,R为电池内阻,Ibat为电池电流,可以表示为

式中:Pbat为电池功率,可以表示为

式中:Pmot,bat为动力电池与驱动电机之间的功率交互;Pacc为电动附件的功率,车辆运行过程中设为一个固定的平均附件功率值。电池荷电状态(state of charge,SOC)用来反映电池的剩余容量状况,其定义为电池剩余容量Q和最大容量QC的比值[13]

SOC 采用安时积分法进行计算,可表示为:

式中:Qint为电池初始电量(单位为Ah);ηbat为电池充电Coulomb 效率;QC单位为Ah。

1.3 驱动电机模型

对于驱动电机建模,驱动电机的综合效率由实验获得,经综合效率的查表函数[14]fmot(·),电机输出转矩(Tmot)和角速度(ωmot)对应的综合效率为

综合效率包含电机及其逆变器的效率,电机机械功率为

动力电池传递给驱动电机的功率为

综合效率即为两者的比值[15]。

1.4 整车动力学模型

当燃料电池汽车运动时,受到的阻力有滚动阻力、加速阻力和空气阻力,当汽车在倾斜路面上行驶时,其运动状态也会受到重力延路面方向的分力影响。燃料电池汽车行驶期间,电机提供的驱动力等于汽车所受阻力,可以用式(12)表示[16-17]:

其中:Fmot为电机驱动力,Fair为空气阻力,Ff为滚动阻力,Fs为斜坡阻力,Fa为加速阻力,θ为路面斜坡角,ρ为空气密度,CD为空气阻力因数,A为汽车迎风面积,v为行驶速度,μ为路面滑动阻力因数,m为车质量,g为重力加速度,a为汽车加速度。

根据汽车行驶时受力平衡原则,其驱动力与所有阻力的矢量和相等。汽车的驱动力由电机提供,因此,汽车所需的功率为

式中:n表示传动比。

电机(mot)需求功率(Pmot)由动力电池(bat)和燃料电池(fc)提供,为

式中:ηDCDC为DCDC 变换器的能量传递效率。

2 燃料电池汽车制动能量回收协调控制

在进行燃料电池汽车制动能量回收控制设计时考虑PEMFC 动态降载特性,令电机制动功率逐步上升对PEMFC 降载功率进行补充并且确保总充电功率不超过动力电池最大充电功率,即燃料电池汽车开始制动时,电机就进行制动能量回收。相比与基于规则的等PEMFC 降载结束后,电机再进行制动能量回收,燃料电池汽车可最大程度上回收制动能量。为此,以现有电机和电控气压制动系统现有控制水平为前提,以在燃料电池汽车制动时最大程度上回收制动能量和保证制动舒适性为目标,基于分层控制思想[18-19],设计考虑PEMFC 动态降载特性的燃料电池汽车制动能量回收协调控制策略。

结合当前的动力电池所允许的最大充电功率和考虑PEMFC 降载时电机的功率来确定后轴电机再生制动力矩的分配,得出来的电机需求制动力矩命令通过电机控制器对电机进行控制。电机需求制动力矩(Tmot_req)的分配可表示为

式中:Tr_req为考虑PEMFC 动态降载特性的燃料电池汽车制动能量回收协调控制策略分配的后轴总制动力矩需求值,考虑PEMFC 动态降载特性时基于协调的控制策略下电机的力矩为

式中:Pbat_max为动力电池所允许的最大充电功率,Pfc_act为PEMFC 降载时瞬时的功率,ωmot_act为电机的角速度。

在实际工程运用中,燃料电池汽车复合制动系统制动能量回收控制采用的是电机再生制动力矩来补偿电控气压制动力矩,这种控制策略是通过固定比值分配前后轴制动力矩,电机不能充分进行再生制动。

本文提出的协调控制策略是基于EBS 气压系统提出以电控气压制动力矩来弥补电机再生制动力矩,这种协调控制可随意分配前后轴制动力矩,前后轮制动力矩可以按照I 曲线分配[20],可充分回收更多的制动能量。在制动力矩协调控制算法将电机实际制动力矩作为扰动,则发送给电机控制器的电机制动力矩需求值是考虑PEMFC 动态降载特性的燃料电池汽车制动能量回收协调控制策略所分配的值,因此不影响车辆的制动回收能量[21]。本文燃料电池汽车EBS 气压系统的传递函数Gpr(s)为一阶滞后系统,可表示为

式中:τpr为气压系统时间常数,Cpr为气压系统常数,s为复变量。

设置反馈通道的目的是尽可能减少外部扰动及模型误差对控制系统造成的影响,本文采用基于PID 控制的反馈控制来消除模型误差对控制效果的影响。

控制系统误差附加前馈控制之后所计算的制动力矩为

式中:Tr_req为后轴需求总制动力矩,Tr_act为后轴实际总制动力矩,Tmot_act为电机实际制动力矩,Gm(s)为控制系统前馈通道传递。

协调控制的目标是使得后轴需求总制动力矩和实际总制动力矩的差值为零,根据此目标可得前馈通道传递为

故气压系统需求制动力矩为

式中:Gb(s)为PID 反馈通道的传递函数,可以表示为

式中:kP、kI、kD分别为比例增益、积分常数、微分常数。

为消除反馈信号中被控对象Gpr(s)存在的滞后环节,保证控制系统闭环稳定性,加入Smith 预估控制传递函数,可以表示为

式中:τ为滞后时间。

3 FCV 制动能量回收系统硬件在环仿真

本文设计的HIL 仿真系统由硬件和软件组成。硬件包括:可编程电源、xPC上位机、目标机PXI 系统、综合信号管理单元、电控原件;软件使用VeriStand 和MATLAB/Simulink 完成上位机控制人机交互界面设计和燃料电池汽车制动能量回收系统模型搭建[22]。

为验证本文提出的考虑PEMFC 动态降载特性的燃料电池汽车制动能量回收协调控制的控制策略的可行性,在MATLAB/Simulink 环境搭建燃料电池汽车制动能量回收系统控制策略模型,通过自动代码生成工具将模型转化生成C 代码,并烧写到整车控制器,连接到HIL。在WVU 系列循环工况中的城市和高速仿真工况对考虑PEMFC 动态降载特性时基于协调的控制策略和未考虑PEMFC 动态降载特性时基于规则的控制策略进行HIL 仿真,并对其仿真数据:燃料电池功率、驱动电机功率、动力电池功率、动力电池SOC作对比分析,同时对其仿真数据(电机制动力矩、气压制动力矩、总制动力矩)进行分析。

3.1 WVU 系列城市工况下HIL 仿真

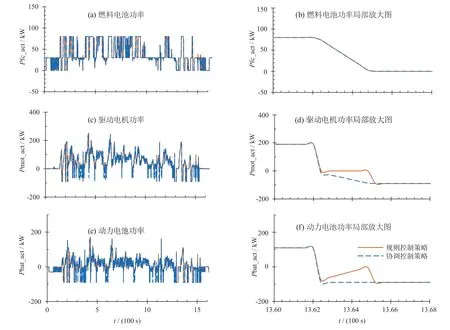

图2为WVU系列城市工况下燃料电池、驱动电机、动力电池的功率HIL 仿真结果。

图2 WVU 系列城市工况下燃料电池、驱动电机、动力电池的功率HIL 仿真结果

由图2 可以看出:燃料电池汽车制动时,在未考虑PEMFC 动态降载特性时基于规则的控制策略下,PEMFC 降载时电机便停止工作,动力电池以PEMFC降载时的功率进行充电,而在考虑PEMFC 动态降载特性时基于协调的控制策略下,PEMFC 降载的同时电机的功率便开始增加,动力电池以最大的充电功率进行充电。

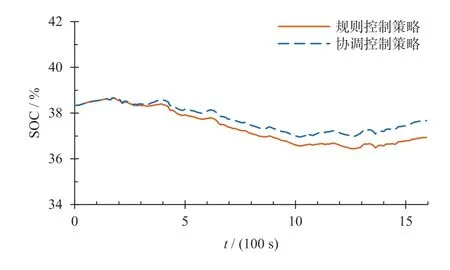

图3为WVU 系列城市工况下动力电池SOC 的HIL 仿真结果。

图3 WVU 系列城市工况下动力电池SOC 的HIL 仿真结果

由图3 可知:本文提出的协调控制策略,相比于规则控制策略,城市工况结束时动力电池SOC 提高1.3%,制动能量回收率更高。图4 为WVU 系列城市工况下车轮处驱动电机、气压和总的制动力矩HIL 仿真结果。

图4a、4b 可以看出:城市工况下燃料电池汽车制动时,后轮的制动力矩是由电机再生制动力矩和气压制动力矩协调分配的,本文运用的基于协调的控制策略可沿着理想的制动曲线分配前后轴的制动力矩,是通过气压制动力矩对电机制动力矩进行动态补偿去满足总的制动力矩需求,电机制动力矩可以根据PEMFC 动态降载特性释放出来,回收更多的能量,同时可较好地解决迟滞问题[23]。

如图4c 所示:在城市工况下,与基于规则的控制策略相比,基于协调的控制策略下燃料电池汽车制动能量回收过程中最大冲击度降低3.2%,制动舒适性有一定程度的提高。

图4 WVU 系列城市工况下车轮处驱动电机、气压和总的制动力矩HIL 仿真结果

3.2 WVU 系列高速工况下HIL 仿真

图5为WVU 系列高速工况下燃料电池、驱动电机、动力电池的功率HIL 仿真结果。

图5 WVU 系列高速工况下燃料电池、驱动电机、动力电池的功率HIL 仿真结果

由图5 可以看出:高速工况下燃料电池汽车制动时,在未考虑PEMFC 动态降载特性时基于规则的控制策略下,PEMFC 降载时电机便停止工作,动力电池同样以PEMFC 降载时的功率进行充电,在考虑PEMFC 动态降载特性时基于协调的控制策略下,PEMFC 降载的同时电机的功率便开始增加,动力电池同样以最大的充电功率进行充电。

图6为WVU 系列高速工况下动力电池SOC 的HIL 仿真结果。如图6 所示,本文提出的协调控制策略,相比于规则控制策略,高速工况结束时动力电池SOC提高2.0%,整车制动能量回收率更高。相比于城市工况,在高速工况下本文提出的协调控制策略制动能量回收率更高。图7为WVU系列高速工况下车轮处驱动电机、气压和总的制动力矩HIL 仿真结果。

图6 WVU 系列高速工况下动力电池SOC 的HIL 仿真结果

由图7 可知:在高速工况下,与基于规则的控制策略相比,本文提出的协调控制策略下燃料电池汽车制动能量回收过程中最大冲击度降低2.1%,制动舒适性同样有一定程度的提高。但在高速工况,本文提出的协调控制策略下燃料电池汽车制动能量回收过程中最大冲击度高于城市工况。

图7 WVU 系列高速工况下车轮处驱动电机、气压和总的制动力矩HIL 仿真结果

4 结 论

为更大程度地回收燃料电池汽车制动能量,本文提出了一种考虑质子交换膜燃料电池动态降载特性的燃料电池汽车制动能量回收协调控制策略,并进行硬件在环仿真研究。主要结论如下:

当燃料电池汽车在经过在西弗吉尼亚大学系列循环工况中硬件在环仿真后,采用本文提出的考虑质子交换膜燃料电池动态降载特性基于协调的控制策略。相比于未考虑质子交换膜燃料电池动态降载特性基于规则的控制策略,城市工况下和高速工况下,仿真结束时动力电池SOC 分别提高1.3%、2.0%,使得燃料电池汽车回收更多的制动能量。同时城市工况和高速工况下燃料电池汽车制动能量回收过程中最大冲击度分别降低3.2%、2.1%,制动舒适性有一定程度的提高。