电网设备紧固件典型失效分析及预防

龙会国,曾垂旺,刘云龙

(1.国网湖南省电力有限公司电力科学研究院,长沙 410007;2. 湖南省湘电试验研究院有限公司,长沙 410007;3. 湖南省湘电锅炉压力容器检验中心有限公司,长沙 410007)

0 引言

紧固件具有受力性能好、耐疲劳、抗震性能好、连接刚度高、施工简便等优点,已成为电网设备最主要的连接方式之一。电网设备通过紧固件连接成一个整体,一旦紧固件失效,可能导致电网系统出现故障,造成重大的经济损失及社会影响[1-7]。本文通过对电网设备紧固件典型失效形式进行统计归纳,研究其典型失效原因,并提出处理措施,为电网设备紧固件设计、选材、制造、安装、检修、运行提供参考。

1 设计不当

1.1 缺陷类型

紧固件连接设计主要存在设计不合理、设计裕度不充分、现场实际结构与设计不相符等问题。设计不合理主要包括未考虑施拧空间、膨胀空间受阻、螺孔配合间隙过大等;设计裕度不充分主要体现在可变载荷(如风载荷或雪载荷造成的谐振)考虑不充分等;现场实际结构与设计不符主要体现在现场未按设计制造或施工。

1.2 案例分析

1.2.1 故障情况

某750 kV 变电站主变进线侧采用法兰式变截面钢管构架避雷针,连接法兰采用有劲肋板刚性螺栓连接。构架柱高度27.1 m,构架避雷针顶标高55.0 m,共2根构架避雷针,材质为Q235C,设计平均最大风速36.1 m/s,对应的基本风压为0.81 kN/m2。该站2号主变压器750 kV侧进线构架避雷针断裂倾倒,造成构架严重变形损坏。故障时,最高风速为24 m/s,未超过设计风速。

紧固螺栓采用8.8 级M20 双帽单垫高强度螺栓,底座紧固螺栓为20 个,第二节紧固螺栓为16个。故障发生后检查发现36个螺栓全部断裂脱落,其中有11个螺栓断面有超过80%的锈蚀痕迹,断口无明显塑性变形,呈脆性断裂,属典型的疲劳断裂特征(如图1所示)。

图1 螺栓断面宏观形貌Fig.1 Macro-morphology of bolt section

1.2.2 原因分析

对螺栓进行化学成分、硬度及金相组织分析,均未发现异常。

根据GB 50009—2012《建筑结构载荷规范》中对风载荷的要求,对于横风向风振作用效应明显的高层建筑以及细长圆形截面构筑物,宜考虑横风向风振的影响。当雷诺数Re<3×105且结构顶部风速VH大于临界起振风速Vcr时,可发生亚临界的微风共振(即涡激共振)。此时,可在构造上采取防振措施,或控制结构的临界风速Vcr≥15 m/s。根据变电站故障避雷针实际结构参数计算,其涡激共振起振临界风速为9.41 m/s。对避雷针的结构分析表明,避雷针处于风场迎风侧最上游,横向扰流后在避雷针背风侧产生周期性脱落的旋涡,当旋涡脱落频率与结构自身的固有频率接近时,就会引起结构的涡激共振,从而导致螺栓疲劳断裂。

1.2.3 应对措施

(1)合理确定起振风速的临界值,更改避雷针长细比。

(2)优化避雷针结构形式。圆形截面容易引起钢管塔发生微风振动,改变圆截面的形状,就能够增大微风振动产生的难度。因此建议采用破坏涡激共振条件的构架钢管避雷针。

(3)加强变电站避雷针运行管理,定期检查构架避雷针的固定螺栓以及法兰焊接部位等薄弱点,采用防松等措施[8]。

2 制造质量缺陷

制造质量典型缺陷主要为裂纹、折叠、分层、用材错误、材质不合格、尺寸偏差过大、镀锌层质量缺陷、镀锌层厚度不够等。

2.1 螺栓制造质量缺陷

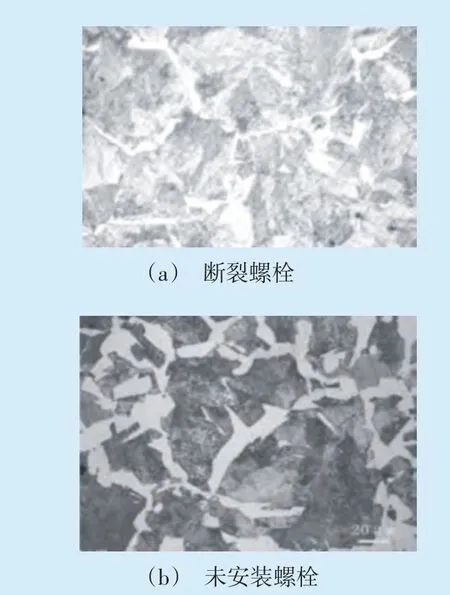

某新建钢管塔地脚螺栓在预埋现场施工时未采用螺栓固定方式,而是采用地脚螺栓与上下固定板直接焊接的施工方式,导致螺栓断裂,螺栓材质为45号钢。对断裂螺栓、尚未安装的地脚螺栓进行金相分析,组织均为珠光体+网状铁素体(如图2 所示),铁素体沿原奥氏体晶界呈网状分布,强度偏低,使冲击韧性显著降低,缺口敏感性高。制造工艺不当造成组织不合格是导致螺栓断裂的主要原因[9]。因此,应加强螺栓制造工艺过程质量控制,螺栓组织应为正常调质处理组织;加强安装过程质量控制,对于高强螺栓,施工或安装时不得对其进行焊接,不宜采用锤击等方式校正;高强螺栓应抽样进行光谱、硬度、机械性能及金相组织检验。

图2 地脚螺栓金相组织Fig.2 Metallographic structures of the anchor bolt

2.2 螺孔制造质量缺陷

某在建110 kV 输电线路耐110B-JG3-15 型转角塔在D 腿塔脚向上5 cm 处角钢背部发生横向开裂。角钢材质为Q355B,规格为∠140 mm×10 mm,长度为6467 mm,螺孔采用冲孔加工。

开裂螺孔断口未见明显塑性变形,呈脆性断裂特征,螺孔部位存在宏观可见的微裂纹。金相分析表明,组织为珠光体+铁素体,螺孔表面覆盖有约100 μm厚镀锌层,在螺孔内壁镀锌层下面存在微裂纹,可见微裂纹为镀锌前或镀锌过程中形成的;螺孔内壁表面约300 μm 厚晶粒明显细化,且晶粒均匀,该区域为明显的加工塑性变形区域(见图3)。

图3 螺孔金相组织Fig.3 Metallographic structures of the screw hole

综上所述,角钢塔在制造过程中,因冲孔工艺不当,导致螺孔内壁存在塑性变形区域或挤压变形微裂纹,在热浸镀锌过程、安装过程中造成脆性区域裂纹扩展,最终导致开裂。制造工艺不当造成螺孔内壁缺陷是角钢塔开裂的主要原因[10]。

GB/T 2694—2018《输电线路铁塔制造技术条件》规定:当角钢材质为Q235且厚度大于16 mm、材质为Q355 且厚度大于14 mm、材质为Q420 且厚度大于12 mm、材质为Q460的所有厚度及挂线孔均应采用钻孔方式,建议主材或材质为Q355、Q420、Q460 所有厚度螺孔及挂线孔均应采用钻孔方式。因此,应加强角钢制造过程质量控制,优化加工工艺,螺孔推荐采用钻孔方式,加强出厂前质量检验,杜绝不合格产品出厂。

3 施工工艺不当

3.1 紧固件连接未采取防松措施

某500 kV 输电线路融冰过程中,当电流升至4500 A 时,某塔存在电弧放电、导线脱出及多个间隔棒受损情况。检查发现存在以下主要问题:大号侧6 个耐张线夹引流板均烧损严重,引流板表面存在大量白色粉末;2 号子导线引流板上的螺栓未安装平垫片+弹簧垫片,其余引流板螺栓连接均为平垫片+弹簧垫片(如图4 所示)。对应的小号侧有拉杆断裂,2个断裂拉杆断裂面为锥形,尖端有电弧灼伤痕迹,属于典型的高温拉伸断裂。

图4 引流板部分螺栓未采取防松措施Fig.4 Some bolts of the drainage plate haven′t taken locking measures

由于烧损侧2号子导线引流板上连接螺栓未安装平垫片+弹簧垫片,未采取防松措施,造成2 号子导线引流板螺栓松动产生间隙放电烧损,接触电阻显著增加,导致分流进一步加剧,从而造成其他螺栓连接处和金具连接处发热,在大电流融冰过程中熔融烧损。

3.2 紧固件不齐全、预紧力矩未达到设计要求

某220 kV 变电站于2012 年3 月投产,2013 年3月进行第一次例行试验及检修时发现主变压器漏油问题:1 号主变压器铁心及夹件螺栓螺母未紧固或紧固力矩未满足设计或标准要求,造成渗漏;安装于变压器本体上的排油充氮装置断流阀由于部分螺栓未安装垫片、未采取防松措施等原因漏油(如图5 所示);有载调压开关部分螺栓单侧安装垫片达4个,超过单边不宜超过2个垫片的要求,且未紧固,大盖渗漏(如图6所示)。

图5 主变压器断流阀紧固件部分附件缺失Fig.5 Some accessories of main transformer block valve fasteners are missing

图6 调压开关紧固件部分附件超装、未紧固Fig.6 Some accessories of the fasteners are over installed and not tightened

经分析认为,设备螺栓连接未按要求施工导致螺栓松动或未紧固等是造成设备故障的主要原因。

4 运行检修维护不当

4.1 紧固件松动、附件不齐全

螺栓安装过程中存在未紧固、预紧力矩未达到设计或标准要求、附件缺失或未采取防松措施等,运行过程中受到运行应力、风雨等外力的影响会发生振动,如未及时检查并采取措施,可能导致紧固件松动、脱落,最终造成严重的设备故障。

某变电站复合式组合电器(HGIS)型号为ZHW-145,2011 年12 月投运。2012 年10 月发生由于5023 隔离开关W 相隔离开关外拐臂处紧固件螺栓松动(如图7所示),外拐臂与传动轴夹紧力不足,导致动触头不能有效插入静触头,隔离开关合闸不到位,造成动触头、静触头烧蚀,506 断路器跳闸。螺栓松动是导致故障的主要原因,因此,结构件紧固件投运前应全部进行紧固力矩复核,投运1 年后应全部进行紧固力矩复核;运行检修期间,应定期检查紧固件是否齐全、无松动,以确保设备安全。

图7 W相隔离开关外拐臂螺栓松动宏观形貌Fig.7 Macro-morphology of loose disconnector on outer crank arm bolt of phase W

图8 为某220 kV 变电站602 间隔与604 间隔之间的Ⅱ母V相支柱绝缘子与托架之间的固定螺栓脱落,造成支柱绝缘子倾斜,托架与支柱绝缘子错位,管母上下错位。

4.2 腐蚀、磨损

电网设备紧固件受自然条件、附近污染环境等影响,其腐蚀程度不一。在海洋气候及大气污染环境的影响下,腐蚀更为严重。腐蚀的主要原因有电解腐蚀、电化学腐蚀、氧化及锈蚀等[11]。

图9为某500 kV线路紧固连接部位腐蚀磨损情况,磨损与锈蚀相结合,在磨损过程中,销孔已经变形,上线夹销子也明显磨损减薄。可见,紧固件腐蚀、磨损会使零件接触区扩口,导致其工作截面减小和强度降低,最终导致设备故障。

图9 某500 kV线路金具腐蚀磨损宏观形貌Fig.9 Macro-morphology of corrosion and wear of metal fittings of a ±500 kV transmission line

应加强电网设备紧固件腐蚀磨损与防护,对于腐蚀或磨损减薄小于原设计值80%的应及时更换,确保设备安全。

5 建议

(1)加强紧固件连接设计复核,螺栓设计应充分考虑实际载荷、可变载荷等作用,连接处应留出必要的螺栓施拧空间、膨胀空间,每一连接件一端永久性的螺栓数不宜少于2 个,螺栓连接宜采用紧凑布置。

(2)加强设备入网质量抽检及安装过程质量监督,紧固件应全部进行宏观检查,紧固件连接力矩应符合要求;螺孔应无明显变形、裂纹等;螺栓与导流件紧固面间均应有平垫片,螺母侧应装有弹簧垫片或锁紧螺母;紧固面单侧垫片不应超过2个;对于合金钢螺栓应进行100%光谱复核,高强螺栓按批次抽查金相组织、力学性能。

(3)加强运行维护管理。承载为主的紧固件连接投运1年后,必须对紧固件紧固1次,以后每次检修时视情况紧固;载流为主的紧固件连接,每次检修时测试紧固力矩;加强紧固连接外观检查,紧固件附件应齐全,无明显腐蚀、磨损、裂纹、变形、松动等。