射孔用高能激发器的设计研制

刘腾,慕光华,冯滨,刘杨,杨勋,周宁侠

(1.中国石油集团测井有限公司测井技术研究院,陕西西安710077; 2. 中国石油天然气集团有限公司测井技术试验基地,陕西西安710077; 3.中国石油集团测井有限公司长庆分公司,陕西西安710201)

0 引 言

目前,通常采用安全性能较好的磁电电雷管、数码电雷管,或通过隔爆、避爆等技术手段来提高射孔作业的安全性,但这些措施并未完全从本质上避免由于含有敏感起爆药而引起的潜在危险。早在20世纪80年代无起爆药的冲击片(Exploding Foil In Initiator,EFI)雷管和爆炸桥丝(Exploding Bridge Wire,EBW)雷管就已研制成功[1],由于成本的因素,二者主要应用于高端军用装备。近几年,中国将EFI雷管和EBW雷管技术应用于油气井射孔中,雷管中仅装有钝化的猛炸药,极大地提高了射孔作业的安全性。但上述二者在运输、储存和使用过程中必须遵循电雷管的相关安全规定。成本高也是EFI雷管和EBW雷管不能大范围推广应用的因素之一。

该文提出了在油气井射孔中去掉传统电雷管的理念,将高压放电装置、能量转换装置、主装药柱采用可分离设计,提高射孔作业的安全性,进而开展了高能激发器的研制。把EFI雷管的放电部分和药柱一分为二:将高能量冲击系统归为普通的电子产品;另将含猛炸药的药柱归为炸药类危险品,和传爆管类似,可以与射孔弹、导爆索同车运输、同库储存。在油气井射孔过程中的危险品运输、储存环节没有电雷管,通过现场组装,使用电子编码开关控制起爆,进而起爆导爆索完成射孔作业施工。

1 高能激发器的设计

1.1 理论研究

1.1.1无起爆药安全起爆技术

使用黑索金或奥克托金替代传统电雷管中敏感度高的起爆药,大大降低了雷管装药的敏感度,起爆组件与主装药柱采用分离式设计,可以独立运输、储存。而且主装药柱只在强电压脉冲的高能量作用下才能被引爆,避免了无线电信号、漏电、静电、撞击等因素对主装药柱的影响,极大地提高了火工品的安全性。

进行射孔作业时,将高压放电装置与能量转换装置连接。通过地面直流电源及井下选发开关向高压放电装置输入100 V直流电,高压放电装置利用升压电路向能量转换装置输出约2 000 V的高压脉冲;能量转换装置将电压脉冲转换成热能,从而引燃主装药柱中的飞片驱动装药(奥克托金与氧化剂特殊处理的装药),产生大量压缩气体,驱动一定质量的飞片以较高速度穿过加速膛;被加速后的飞片速度约600 m/s,高速的飞片猛烈撞击主装药柱中的黑索金或奥克托金,使主装药柱发生爆轰,从而引爆其他射孔器材(如导爆索)。

1.1.2井下高压放电技术

井下高压放电技术通过高压电容进行充电储能[2],在接通回路后能量瞬间释放,加载到放电电极两端,带电粒子在高压下产生强烈的电离,电极间的空气被击穿,形成电离通道,在电极间产生电火花现象。回路的开关闭合后,电路中的高压电容、回路开关、放电电极和导线形成一个闭合回路。假设开关的阻抗为0 Ω,且持续放电时电极间电阻恒定,放电电路可以等效为RLC电路。根据基尔霍夫定律,放电过程存在关系

(1)

式中,L为电感,H;i(t)为电流,A;t为单位时间,s;C为电容,F;td为放电时间,s;R为电阻,Ω。由无输入RLC电路初始条件求解式(1)可得放电电路的电流解析方程组

(2)

式中,U0为电容电压,V;ω为振荡角频率,Hz;τ为衰减系数。放电电路中的阻抗决定了整个回路中的阻尼特性,从而决定了电极间的放电能量。实验研究证实,当高压电容以振荡方式放电时,最有利于形成大能量电火花点火。

1.1.3炸药燃烧转爆轰理论

炸药的传播机理[3]大致可分为3个阶段:第1阶段为在已燃烧炸药前端的未燃烧部分受热分解产生不稳定产物;第2阶段为上述不稳定产物(具有助燃作用)与可燃物进行化学反应,加快反应速度同时温度升高,进一步促进分解反应;第3阶段为在高温状态下,炸药发生剧烈的放热反应,并出现火焰。燃烧过程中,第2、3阶段都受压力的影响,压力增高使得传给凝聚相中的热量增多,导致反应速度加快。炸药燃烧时产生气体且受高温作用,火焰容积发生急剧膨胀,如果不能很快地排出气体,反应区的压力就会不断增大,燃烧速度也不断加快,当速度达临界值时,稳定的燃烧被打破,转变为爆轰。

1.2 高压放电装置的设计

高压放电装置[4]主要由升压电路、放电电路、安全电路3部分组成,其原理图见图1。

图1 高压放电装置原理图

(1)升压电路。电容式高压放电装置是一种常用的高压放电装置,本文根据电容放电原理,对高压放电装置进行设计和优化。由于电缆和能量转换装置线间的电容都很小,可将放电回路看成是纯电阻电路。基于电容式高压放电相关理论,以及电压和串联电阻的计算原理,结合油井用电缆阻值和耐压要求,优化选择高压放电电容,并确定相关放电电压。为了保证油井用电缆能够被安全使用,同时为了其能够在桥塞射孔联作中与多级点火系统配接,选用100 V直流电作为供电电源,为高压放电电容进行充电。

(2)放电电路。放电电路的功能是控制电容器储能输出,实现高压放电装置对高能激发装置的放电点火。储能电容的充电电压和放电电流是由时间常数(表示过渡反应时间的过程常数)控制并按指数规律变化的。电容完全充电所需要时间为时间常数的3~5倍,在确定电容值的前提下,根据设计的充电时间指标即可确定相应的充电电阻阻值。充电时间太短会造成电容不完全充电。

(3)安全电路。高压电容在放电不完全、点火失败或意外断电的情况下,都会储存大量残余电能,如果不进行完全放电,会导致设备损坏、触电等意外事故。同时为了防止误触发,对高压放电电路进行了安全电路设计,保证高压放电装置能够安全可靠地放电。通过对相关电子元器件性能和需求进行设计与分析,确定了充电电路和放电电路的设计方案和相关器件。

1.3 能量转换装置的设计

1.3.1整体结构

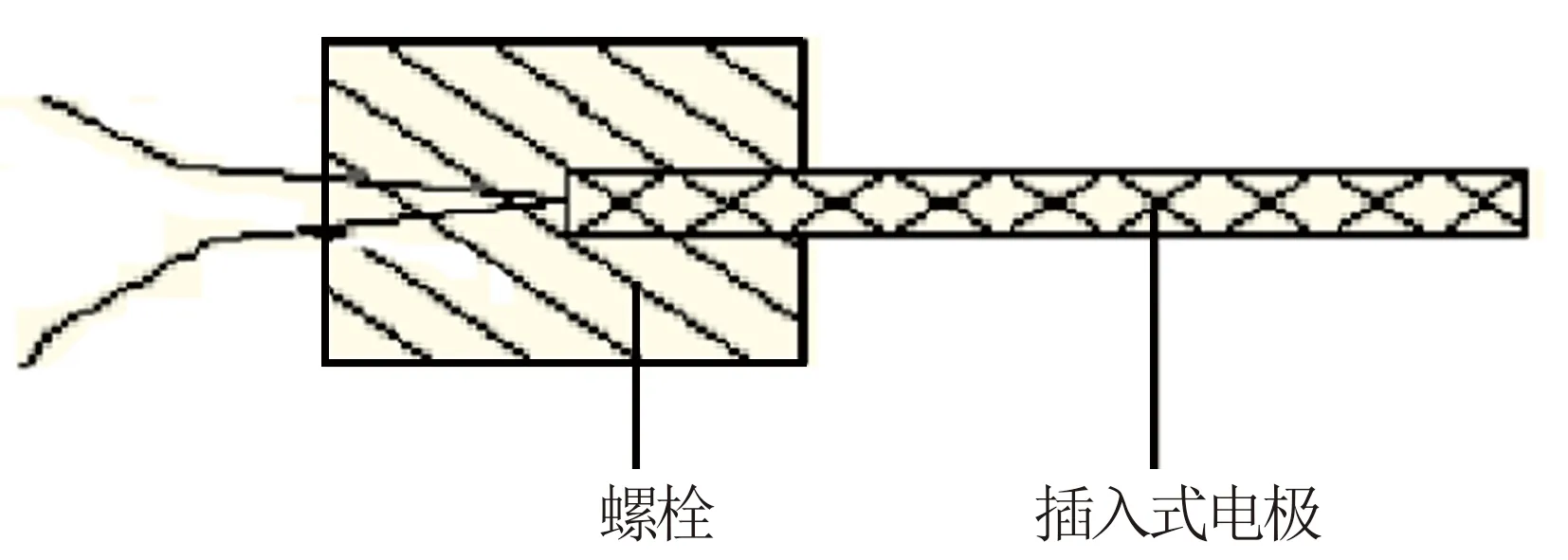

能量转换装置的作用是将高压放电装置输出的电能转换成能够激发飞片驱动装药的热能,为此采用高压电极放电方式进行能量转换,在高压放电装置充电完成后,向电极输出高压能量,电极间发生强电离,电荷在电极间运动,电极间的空气被击穿,产生高能电火花。为了将瞬间能量的利用率最大化,在对放电电极、能量转换装置结构、安全性能进行设计论证后,采用插入式电极和螺栓固定的方式设计能量转换装置(见图2)。

图2 能量转换装置结构示意图

1.3.2结构设计

(1)插入式电极。插入式电极采用缠绕式结构设计,选择导电性好的材料做电极主芯,外层包裹绝缘性材料,放电端间隙不超过1 mm,使用时电极主芯必须完全插入主装药柱的飞片驱动装药中,这样不但能使转换能量的利用率最大化,而且避免了外界干扰对放电电极的影响,提高了电极的可靠性和安全性。

(2)螺栓。电极放电是瞬间的,在确定电极连接方式后,为了进一步提高放电的可靠性,将电极完全插入且固定牢靠,使能量转换装置与主装药柱稳定连接,保证电极引燃飞片驱动装药。通过优化设计,最终采用螺栓进行固定,使电极完全插入飞片驱动装药,保证电极在井下振动和冲击的作用下不会产生移动,能可靠地引爆飞片驱动装药。

1.4 主装药柱的设计

1.4.1整体结构

主装药柱主要由飞片驱动装药、内帽、加速膛和主装药4部分组成。高压放电装置引燃飞片驱动装药,产生高温高压气体,内帽被瞬间激发形成飞片,通过加速膛加速,产生足够大的能量,猛烈撞击主装药,进而引爆导爆索(见图3)。

图3 主装药柱结构示意图

1.4.2结构设计

(1)飞片驱动装药。飞片驱动装药在能量转换装置提供的外界能量作用下能够快速燃烧,产生大量气体和较高压力,使内帽底部形成飞片,飞片通过加速膛加速后最终撞击主装药,因此,飞片驱动装药的作用是给飞片提供动能。飞片驱动装药直接接受高压放电装置的电能,其被点火能力和爆炸特性是选用飞片驱动装药的关键参数。为了能够使能量转换装置提供的能量完全引燃飞片驱动装药,同时考虑到主装药柱的耐温性能,通过试验对飞片驱动装药的粒度、密度和装药量进行优化选择,最终选用奥克托金与氧化剂和黏结剂等经过处理的药剂作为飞片驱动装药。

(2)内帽。内帽是提供飞片的装置,是飞片能否形成的关键。内帽镶嵌在主装药柱壳体的内壁,并留有一定间隙,以减小对主装药柱壳体的冲击。根据飞片驱动装药产生的爆轰波大小,在内帽底部预制有一定厚度和宽度的预裂圈,使得内帽在受到飞片驱动装药冲击时能被均匀剪切成大小、厚度一致的飞片。飞片驱动装药在能量转化装置的激发下,瞬间形成高压气体作用于内帽并使其形成飞片。由冲击起爆理论可知飞片的临界粒子速度,结合冲击波相关理论,可反推出对应的临界飞片的最小速度为600 m/s。

从上面分析可知:飞片厚度与炸药的起爆粒子速度成反比,速度越低,炸药越容易起爆。在相同能量下,飞片速度会随着厚度的增加而降低,因此,厚的飞片就需要更多能量去驱动。为了使飞片具有合适的质量,并能够达到一定速度,可以撞击主装药并将其可靠引爆,需要对飞片材料进行优化选择。分别采用铝、铁和塑料制成敞口筒形的内帽外表面与主装药柱壳体内壁面过盈配合,表面光滑、无裂痕、无砂眼,并在内帽底部制作4 mm左右的欲裂环,来辅助形成飞片。

(3)加速膛。加速膛在主装药柱中的作用是保证飞片具有一定的速度和飞行平稳度,从而可靠地轰击导爆索。这就要求加速膛内径圆度要高,加速膛长度要适中,且加速膛内径无台阶,保证飞片在加速膛内平稳飞行并有足够的能量激发主装药。加速膛尺寸应满足可最大限度地将飞片驱动装药所释放出来的能量转换为飞片所需的动能。通过试验对比,加速膛长度对飞片的起爆性能有决定性影响。加速膛太短不能将飞片加速到足够起爆炸药的速度,造成能量浪费,加速膛太长虽然有利于飞片速度的提高,但同时也会影响飞片在加速膛中飞行的平稳性,另外在长加速膛中,飞片飞行时在其前方产生的激波也会逐渐减慢飞片飞行速度。通过试验确定加速膛的最佳长度为10 mm。

(4)主装药。为了保证飞片的最大冲击能量,必须使加速膛长度固定在10 mm,而导爆索是手动安装的,如果使用飞片直接冲击导爆索,加速膛长度会产生很大误差,大大降低起爆成功率。因此,需要安装少量的主装药固定加速膛的长度,保证飞片获得最大冲击能量并形成爆轰。考虑主装药的安全性、使用温度和经济成本等因素,本文选用奥克托金作为主装药的主要成分。

2 高能激发器的性能试验

2.1 地面测试

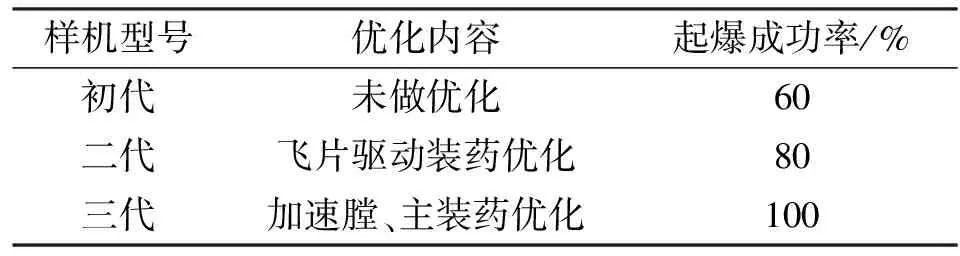

在完成理论研究、模块设计后,完成了初代样机试制,为了验证研究成果及确保样机的可靠性,进行地面测试。试验方法是将高压放电装置、能量转换装置和主装药柱连接,在主装药柱末端连接部分导爆索,使用起爆仪进行起爆,验证高能激发器起爆导爆索的能力。通过地面测试,在优化了飞片驱动装药、加速膛和主装药后,起爆成功率逐步提升,最终三代样机的起爆成功率达100%(见表1)。

表1 地面测试结果

2.2 爆力测试

爆力是体现主装药柱爆炸能力的一项重要指标[5]。爆力测试装置使用直径50 mm、厚度5 mm的标准圆柱形铅板(见图4)。以GB 8031—2005《工业电雷管》和GB 19417—2003《导爆管雷管》规定的工业非电雷管和电雷管爆力标准为指标,试验结果显示主装药柱能炸穿厚度5.00 mm的铅板,平均穿孔直径10.36 mm,均大于主装药柱壳体外径7.00 mm。主装药柱的起爆能力符合以上两个国标规定。

图4 爆力测试装置示意图

2.3 殉爆测试

殉爆测试的目的是为了验证主装药柱的冲击波感度,是主装药柱稳定性的重要衡量指标。根据WJ/9005—2006《工业索类火工品分类与命名规则》工业炸药殉爆距离试验方法,采用5孔布局法,中心主装药柱与周围4支主装药柱的距离均为13 mm。试验时中心处雷管首先起爆随后观察周围4支主装药柱,发现主装药柱变形但未被引爆(见图5)。随后对未起爆的4支主装药柱单独进行起爆试验,通过试验,4支未起爆的主装药柱能够完全起爆。试验结果表明,研制的主装药柱能够抵抗至少125 MPa冲击压力,并能可靠起爆。由此可见主装药柱具有良好的抗冲击起爆特性,满足射孔的起爆要求。

图5 发生变形但未起爆的主装药柱

2.4 抗工频测试

抗工频测试的目的是测试主装药柱接通不同电压的条件下能否被直接点爆。试验方法是先将能量转换装置与主装药柱连接起来,然后直接将能量转换装置与380 V、220 V交流电接通,以此来测试主装药柱是否发生爆炸(见图6)。共计测试40支主装药柱,均未被点爆。试验结果表明,该高能激发器能够在380 V、220 V交流电的作用下不被激发,具有较高的抗工频能力。针对试验后的主装药柱和能量转换装置进行性能试验,用高压放电装置进行起爆测试,所有40支主装药柱均完全爆炸。

图6 试验装置示意图

2.5 耐高温测试

耐高温测试是为了验证高能激发器在高温环境下的稳定性。试验方法是将40支主装药柱置于高温烘箱中,升温至155 ℃,保持温度4 h,测试主装药柱的安全性能,最终40支均未引爆(见图7)。将试验后的主装药柱与能量转换装置相连,用高压放电装置进行起爆测试,所有40支主装药柱均完全爆炸。

图7 耐温试验示意图

2.6 选发测试

除了常规起爆仪点火之外,为了能够在桥塞射孔联作中进行应用,还需要进行多级点火系统的起爆测试。试验方法是将高压放电装置、能量转换装置、主装药柱依次连接好,在高压放电装置的最前端连接选发开关,最大连接级数为20级,通过多级点火系统进行选发开关的供电,依次进行选发起爆,验证高能激发器的选发起爆能力,进行2组试验,每组20支高能激发器,共计40支,全部起爆成功(见图8)。试验结果表明,高能激发器与高压放电装置能够很好地与多级点火系统进行配接,并完成20级的选发起爆,完全适应桥塞射孔联作的应用条件。

图8 选发测试示意图

3 现场试验

3.1 标准井试验

在进行生产井试验之前首先在标准井中进行起爆测试,为了真实模拟生产井的施工状态,工具串完全模拟生产井的连接方式。共计下井10次,起爆高能激发器10支。在此过程中发现密封插针在高电压下绝缘性能降低,发生漏电现象,在改变了插针结构和材料之后该问题得以彻底解决。

3.2 生产井试验

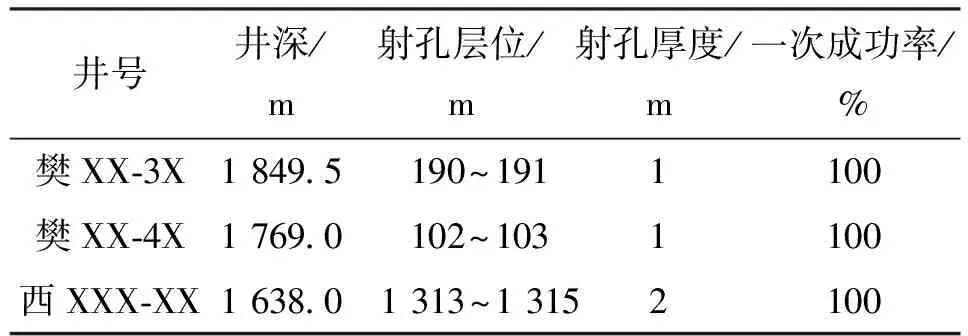

在完成了组件设计、样机加工和性能试验后,在长庆地区生产井中进行了3井次的现场试验,使用多级射孔系统进行点火控制,起爆成功率100%(见表2)。

表2 现场试验情况

4 结 论

(1)本文在油气井射孔作业中创新提出了摒弃普通电雷管的理念,研制的高能激发器采用分体式设计,实现了电子编码高压放电装置的重复利用。与EFI雷管相比,使射孔作业更加安全、经济、环保。

(2)通过各种性能试验,在冲击、工频电、高温等复杂条件下高能激发器均表现了良好的特性,满足现场运输、储存和使用条件,但是为了进一步检验其适用性,还需要开展大规模推广应用加以验证。

(3)高能激发器与高压放电装置能够很好地与多级点火系统进行配接完成选发点火,为其在桥塞射孔联作中的应用打下了坚实基础。