基于卷积神经网络的智能制造过程质量异常诊断

王 宁, 李盼盼, 赵哲耘, 杨剑锋

(1.郑州大学 商学院,河南 郑州 450001; 2.郑州大学 马克思主义学院,河南 郑州 450001; 3.郑州大学 发展规划处,河南 郑州 450001)

0 引言

随着传感器被大量安装于现代化智能生产过程,其采集到过程数据由过去的单一数值逐渐向复杂的时间序列或空间序列数据发展[1]。智能制造的关键科学问题之一便是如何实现全过程的实时质量智能诊断。

目前对智能制造过程质量异常诊断研究大体可分为基于控制图的统计量分解、变量选择和基于模式识别的质量诊断三个方面。基于控制图的统计量分解主要关注控制图报警信号的解释和故障源的定位,主要包括Mason-Tracy-Young(MTY)T2分解[2],U2统计量[3],ARA方法[4],K2分解[5]等;变量选择主要通过无监督变量选择算法定位出发生变异的变量,从而降低后续的诊断复杂性,其主要研究包括前向变量选择法[6]、LASSO[7]等;基于模式识别的质量诊断方法首先需建立异常类型和故障之间的映射关系,而后使用机器学习方法对异常类型进行学习、识别和诊断[8],其方法主要包括神经网络[9]、支持向量机[10]等。然而,基于控制图的统计量分解和变量选择方法虽能对异常变量进行定位,但难以真正实现质量诊断与异因查找;基于模式识别的质量诊断多通过人工设计的准则对原始数据进行特征抽取,但已有研究所构建的识别模型多为单隐含层的浅层模型,识别性能和泛化能力较有限。

卷积神经网络(Convolutional Neural Network,CNN)是一种学习效率很高的深度学习模型,其最大的特点是直接将矩阵数据作为输入,通过细粒度特征提取方式刻画数据丰富的深层特征信息,利用空间关系减少需训练的参数来改善BP算法的性能,摆脱了人工显式特征提取的繁琐过程。CNN能够不断的从新的数据中进行特征自学习,相比浅层模型具有更强的适应性,已被成功用于图像识别[11]、语音识别[12]、ECG分析[13]和故障诊断[14,15]等方面,但鲜有研究将其应用于质量异常诊断中。因此,本文提出了基于卷积神经网络的智能制造过程质量异常诊断模型。首先,以灰度图像形式直观表示过程运行状态,根据过程平稳状态和典型异常状态划分质量图谱类型,为质量异常诊断奠定了数据基础;其次,利用本文所提模型进行了仿真分析,证明了卷积神经网络在异常诊断中的优势;最后,以铅酸蓄电池制造中的球磨过程为背景,通过滑动窗口取值对球磨工业异常过程进行了在线诊断,证明了所提方法的实用性。

1 智能制造过程质量图谱

智能制造过程产生的数据流带有大量的噪声和离群点,如何将能够反映过程状态的动态特性以直观的图像形式呈现出来,将复杂的时序数据分析问题变为一个简单的数字图像处理问题[16],成为了质量异常识别的关键所在。灰度图(Grayscale image)只含有亮度信息,能够以灰度变化代替抽象数据的变化,非常便于矩阵数据的可视化处理[17],故本文选用灰度图将反应过程运行状态的数据转化为过程质量图谱,并将其划分为过程质量正常图谱和异常图谱。假设过程有m个待识别变量,各变量在t时间段内有t个观测值,则测量数据矩阵O可表示为:

(1)

测量数据矩阵O反映了在t时间段内过程的状态。如式(1)所示,矩阵的第i行对应的行向量[x1i,x2i,…,xti]表示第i个传感器在t时间段内采集到的过程测量值。第j列对应的列向量[xj1,xj2,…,xjm]T表示j时刻所有传感器采集到的过程测量值。将矩阵O中的元素进行归一化处理,形成归一化矩阵,再将每个元素分别映射到灰度图中,每个矩阵元素值对应灰度值的计算公式如下:

(2)

式中,INT为取整函数,当gij=0时灰度像素为黑色,当gij=255时灰度像素为白色。当各变量的测量值在目标值附近随机波动时,通常说明过程为受控状态,质量图谱中的灰度值的分布没有明显变化态势;当过程变量出现趋势变动时,灰度值会连续变化,呈由浅到深或由深到浅的变化态势;当过程变量出现阶跃变动时,质量图谱中的对应变量的灰度值会呈现出明显的分界线。为了说明质量图谱在表述制造过程运行状态时的有效性,在此选用变量数为7、时间段为1分钟所采集到的数据生成过程质量图谱,如图1所示。

图1 质量图谱

2 基于CNN的智能制造过程质量诊断模型

Hinton 2006年在Science上发表的文章掀起了深度学习的研究浪潮[18]。卷积神经网络作为深度学习模型之一得到了广泛的关注,其能够通过进行逐层特征变换,将图片在原空间的特征表示变换到一个新特征空间,从而使得图像分类变得更加容易[19]。卷积神经网络(CNN)是一种前馈式神经网络,其基本结构由输入层(Input layer)、卷积层(Convolutional layer)、池化层(Pooling layer)、全连接层(Fully connected layer)及输出层(Output layer)构成,并通过局部感受野、权值共享和池化3个方法来实现网络对于图像的位移、缩放和扭曲的不变性[20]。

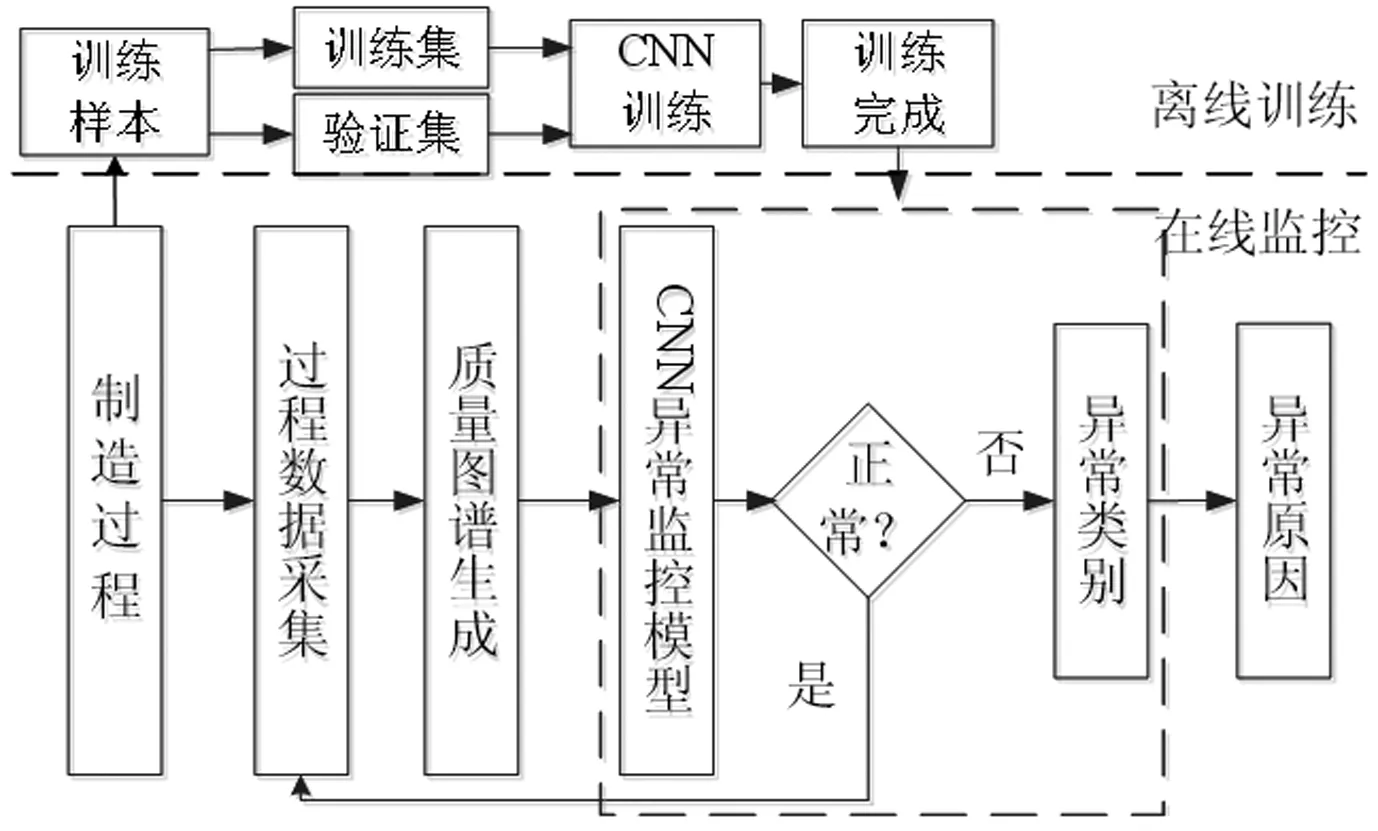

基于CNN的智能质量异常诊断模型的核心思想是构建分类器并对代表不同过程运行状态的过程质量图谱进行识别。相似的异常状况下得到的过程质量图谱往往是相近的,正常状态下得到的过程质量图谱也是相似的。因此,为有效的对过程进行诊断,本文结合过程诊断的实际情况,首先采集过程数据,并将其转化为易于识别的过程质量图谱,用灰度变化代替抽象的过程状态变化;使用人工标注好的质量图谱样本对CNN进行离线训练;而后采用训练好的CNN质量异常监控模型对过程进行在线诊断,发现异常及时报警,并判断异常类型以便于后续的调整。异常诊断方法如图2所示。

图2 基于CNN的过程质量异常诊断方法

基于CNN的质量异常诊断方法具体包括以下步骤:

(1)获得训练及测试样本。分别采集正常状态和异常状态下的过程数据,并将其分别转化为过程质量正常图谱和过程质量异常图谱。

(2)CNN离线训练及性能评估。将准备好的质量异常图谱和质量正常图谱作为训练集和验证集对卷积神经网络模型进行训练,然后使用测试集对其分类性能进行离线评估。

(3)CNN在线监控。主要通过滑窗取值的方式将传感器采集到的数据转化为过程质量图谱,利用训练好的CNN模型对过程质量图谱进行在线识别,判断过程是否存在异常。当过程属于正常时,监控窗口继续按照设定的移动步长向前滑动,每滑动一次都对窗口内的数据进行质量图谱生成和CNN识别;当过程异常时,停止识别,CNN模型输出与特定异常原因相对应的异常类别,从而实现过程质量异常识别与诊断。

3 实例分析

3.1 铅酸蓄电池制粉过程及典型过程质量图谱

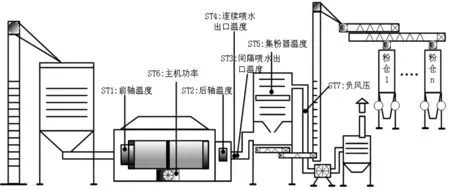

铅粉是制造铅蓄电池极板活性物质的主要原料,铅粉的性能优劣直接影响到粉膏及极板的质量,进而对电池容量及寿命造成一定的影响。铅粉制造工艺分为岛津式和巴顿式铅粉球磨法,其中岛津式铅粉球磨法应用最为广泛,主要生产过程如下:将化验合格的电解铅锭切割成一定尺寸的铅段;通过传送带将铅段送入球磨机的辊筒中,滚筒中铅段经过研磨和氧化生成氧化铅;将铅粉经集粉器送至粉仓中,经过2~3天储存化验合格后即可使用。制粉过程的主要过程参数为前轴温度、后轴温度、间隔喷水出口温度、连续喷水出口温度、集粉器温度、主机功率和负风压,且均配备相应的测量传感系统,而铅粉的关键质量特性为视比重和氧化度。铅粉视比重和氧化度具有检验成本高、耗时和实验具有破坏性等特点,难以通过加快抽检频率更好的实现球磨过程的质量控制。而过程参数对氧化度和视比重具有重大影响,且各个过程变量之间相关性强,因此将上述7个过程参数作为待监测变量以对铅粉的质量特性实施监控。各过程参数监测传感器的位置分布如图3所示。

图3 铅酸蓄电池球磨过程

各传感器测量对象与设定值见表1。

表1 各传感器测量对象及设定值

离线收集铅粉氧化度和视比重正常和异常时的过程参数矩阵。本文共收集异常过程参数矩阵183个,对收集到的过程异常参数矩阵进行分析,找出了最具典型性的6种异常状况,形成异常参数与异常原因之间的对照表,参见表2。

表2 铅粉质量与过程运行状态的对应关系

根据表2将采集到的数据转为过程质量图谱,典型且较为常见的图谱见图4。

图4 球磨过程质量图谱

3.2 CNN离线训练

本实验使用深度学习机器:Xeon E3处理器,主频2.20GHz,32GB内存,装备有1块Tesla K80 GPU,软件平台使用Linux Ubuntu 16.04 LTS下的Caffe框架。为了加快训练速度,采用批次训练(Batch Training,BT)方法[21],将训练样本分为多个批次(batch),只有当一批内样本都经过网络传播后更新一次网络权值,在此将批次容量设定为30。并各从中随机抽取出300个为训练集、300个为验证集、100个作为测试集来训练识别模型并测试其离线性能。为了对不同结构下的CNN的识别性能进行对比,本文选择了如下几种结构,并对其测试性能进行比较。由于质量图谱具有分辨率低、尺寸小的特点,因此所选择的对比模型均为两层模型,即包含两个卷积层和池化层组合。

表3 模型参数设置表

图5 混淆矩阵

为了对比本文所提方法在特征提取和识别精度上的有效性,对主元分析-支持向量机(PCA-SVM)、小波变换-BP神经网络(WT-BPNN)、深度信念网络(DBN)进行训练,并对比其识别精度,具体识别结果见表4。表4的结果通过十折交叉验证法计算得到。

表4 不同模型的识别性能对比

由表4可知,人工特征提取与浅层学习模型相结合的方式的识别准确性明显低于深度学习模型CNN的识别率。一方面,人工特征提取方式容易受到经验的影响,增加了特征提取的不确定性。如PCA为线性降维,当过程的变异方向与主成分垂直时,往往无法有效的对异常类别进行监测;小波变换虽能够对过程数据的整体特征和关键信息进行有效提取,但当小波基函数、阈值和阈值函数选择不当时,易造成局部关键信息的丢失。另一方面,浅层学习模型的效果依赖特征工程,对复杂数据的拟合能力较为有限。例如,反向传播神经网络的单隐层特性限制了模型对高维、高耦合、非线性质量图谱的识别能力;支持向量机本质上是利用凸优化思想解决二分类问题的两层神经网络,凸优化思想虽保证了模型参数解的质量,但限制了支持向量机对质量图谱建模效果,且数据量和过程异常类别数量地增加会削弱支持向量机的的识别精度。DBN虽具有多隐层的特征,能够实现对质量图谱的特征学习和模式识别,但输入层仍为一维结构,矩阵数据的向量化操作使得输入数据丢失空间信息。CNN具有更好的分类特性,能够在不破坏输入数据结构的情况下利用交替的卷积、池化操作实现对质量图谱的特征抽取与异常模式识别,能够更有效用于在线监控。

3.3 CNN在线监控

取得正常状态下所采集到的过程数据,并随机将某一时间段的数据替换为异常状态数据,以验证所提方法对异常状态的灵敏性。

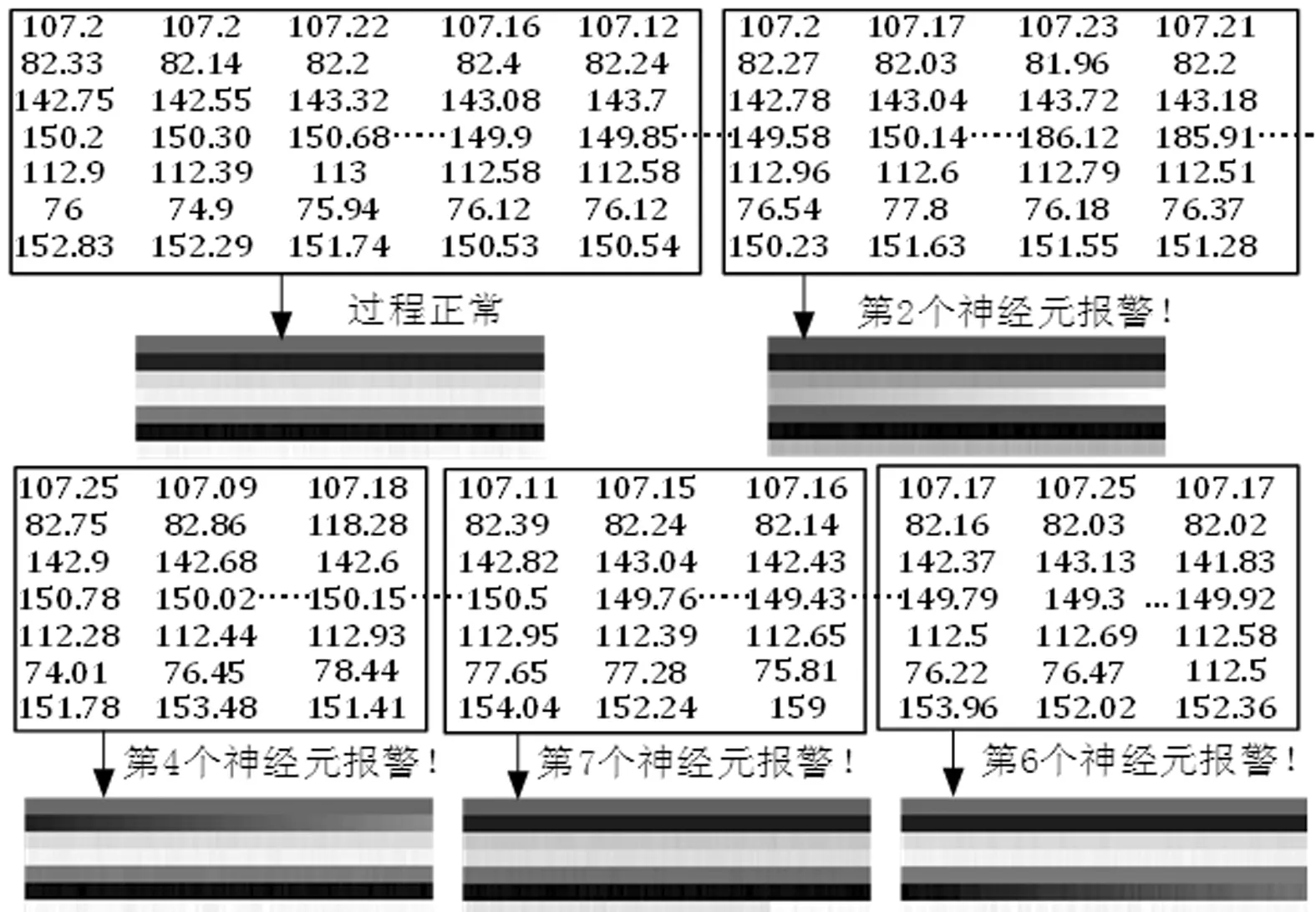

球磨过程属于典型的自动化生产过程,具有生产节奏快、传感器采样频率高等特点。因此,以某型电池氧化铅粉的生产过程为例,验证所提实时智能监控方法的实用性。该生产线采用监控窗口滑动取值的方式将离线训练好的CNN应用于球磨过程在线监控。监控窗口的宽度设定为30s,滑动步长设定为0.25s。对球磨过程运行状态的在线实时监控示意图如图6所示。

图6 某球磨过程运行状态在线实时监控

当CNN第一个神经元的输出值为所有输出层神经元中最大时,判定球磨过程处于正常运行状态。当窗口移动到第123秒时,CNN第二个神经元的输出值为96.32%,出口温度发生异常,此时经检查发现冷却水喷头堵塞造成辊筒内温度上升,从而使得氧化度有偏离目标值的趋势,经提高冷却水压力使得过程回归正常。此后,当窗口移动到242.5秒时,第4个神经元被激活,输出值为92.21%,即后轴温度出现异常,经检查发现后轴轴承损坏,经过更换后轴使得过程回归正常,避免了转速不足导致的铅粉氧化度降低的风险。当窗口移动到第367.25秒时,第7个神经元输出值为98.83%,即负风压发生阶跃变化可能会造成铅粉视比重的变异,此时经检查发现动力电压变大,经调整后过程重新回到正常状态。当滑动窗口移动到第492.75秒时,CNN的第6个神经元报警,即过程出现了主机功率异常,辊筒动力不足会造成铅粉视比重的变异,经检查发现衬板部位螺栓发生松动,经紧固后过程回归正常。以此可知,所提方法能够实用且有效的应用于制造过程质量异常识别。

4 结语

针对传统方法诊断能力有限和浅层模型识别精度有限的问题,提出了一种基于卷积神经网络的过程质量异常诊断新方法。首先,利用灰度映射技术将生产过程数据转化为质量图谱形式,实现了过程状态的可视化和过程变异信息的增强;其次,针对现有诊断模型中人工特征提取的不确定性、浅层模型性能有限、矩阵数据向量化对数据结构的破坏等问题,提出了适用于质量图谱识别的卷积神经网络模型,克服了已有方法的弊端,能够更好的对过程实施诊断。最后,以铅酸电池制造中的球磨过程为例,通过滑动窗口取值的方法获取过程数据并利用质量图谱捕捉生产过程中的异常信息,将质量图谱输入到卷积神经网络中实现对过程异常的实时诊断。性能比较与实例分析表明,所提方法具有较高的识别精度,且神经元的响应值对过程运行状态具有较强的可解释性,本方法兼具可行性和有效性。

然而,本文也有如下问题值得进一步研究,例如,如何选取恰当的网络深度、卷积核数目、尺寸及卷积步长,在使得网络具有较高的诊断性能的同时降低模型的复杂度、避免过拟合等方面仍值得进一步研究。并且,由于工业过程具有不确定性强的特点,当出现未知异常状态时,如何能够对其进行有效建模与诊断也需进一步研究。