基于某涡轮叶片的静强度及温度梯度的研究

杨杰,张姝,刘志超

(沈阳化工大学机械与动力工程学院,沈阳 110142)

0 引言

镍基高温合金以其优异的高温性能被广泛地应用于航空发动机涡轮叶片的制造。作为燃气轮机的热端部件,涡轮叶片和叶盘主要承担将高温燃气所产生的热能转化为机械能,变形、断裂、蠕变等多种失效模式严重影响了发动机的性能、可靠性及安全性[1]。随着科技的不断发展,航空领域对发动机长寿命和大推重比的迫切要求,导致对涡轮叶片及叶盘的评估与分析愈加重要[2]。然而,涡轮叶片的工作条件非常复杂,受到离心、温度、气体载荷等多物理场的耦合作用,这对涡轮叶片及叶盘的评估与分析提出了巨大的挑战。在工作过程中涡轮叶片寿命除了受到多种耦合载荷的影响外,还取决于其材料微观组织的退化。通常,在高温高压的工作环境下,涡轮叶片的主要失效形式为高/低周疲劳失效与蠕变失效。

张江伟等[3]基于某航空发动机的高压涡轮叶片,对其叶冠形状进行了优化分析,并应用有限元分析软件对改型前后的静强度及其振动特性进行了研究与对比。结果表明,改型后叶片的静强度安全系数与抗振能力都有显著的提升。王应龙等[4]基于有限元分析与计算流体力学方法,对含有内部冷却流道和表面热障涂层的航空发动机涡轮叶片进行了流固耦合分析,对带有热障涂层叶片的冷却流道、尾缘、前缘等部位的冷却效果进行了研究。Song等[5]提出一种神经网络回归-分布式协同策略(NNRDCS),用于提高涡轮叶片故障分析的效率和准确性。Fu Chao等[6]基于蠕变应变与微观结构准则,应用深度学习方法提出了一种可以用于预测涡轮叶片不同位置的剩余蠕变寿命的方法。

在飞机的飞行工作周期中其飞行模式(起飞-爬升-巡航-着陆)是不断转化的,随着工况的不断变化,其所受到的载荷也会发生相应的改变,在这些循环交变载荷的作用下,涡轮叶片非常容易发生疲劳失效。由于在工作过程中涡轮叶片叶身表面会产生较大的温度梯度,本文基于有限元软件,首先对准工况下涡轮叶片及叶盘进行静力学分析,基于涡轮叶片叶身的温度梯度,对不同温度梯度下涡轮叶片的应力与位移分布进行研究,为涡轮叶片微观组织演变与可靠性研究提供理论依据。

1 有限元求解

有限元求解流程如图1所示。

图1 有限元求解流程图

1.1 有限元模型的建立

根据某航空发动机涡轮叶片的几何尺寸,进行有限元模型的建立,因叶片的结构形状较为复杂,有限元软件中的建模功能比较有限,为保证模型的精度及求解结果的准确性。本次研究所使用的模型在SolidWorks软件中进行建立(如图2),叶片个数为24。因叶片具有复杂的曲面特征,在网格划分时会产生许多畸变单元,造成求解结果的不收敛,所以合理地简化有限元求解模型是非常有必要的。在叶片的内部存在结构尺寸较小的冷却流道,用于降低叶片温度。考虑到本次所进行的热力学分析中温度是通过实验直接测出的,所以可以对模型进行简化,忽略流道对结果的影响。

图2 轮盘与叶片的整体模型

通过对涡轮转子工作载荷的分布及整体结构的分析发现,结构与载荷具有循环对称性。因此在进行有限元分析时只需分析模型的一个扇区即可,在进行有限元求解时施加循环对称的边界条件即可,这样可以很大程度上降低计算规模。

1.2 材料属性

涡轮叶片的材料为奥氏体型时效强化的镍基高温合金GH4037,其热导率与弹性模量如表1所示,在不同温度下的线膨胀系数如表2所示。该高温合金在850 ℃以下环境工作时具有良好的热疲劳性能、组织稳定性和较高的热强性,因此广泛应用于涡轮叶片的制造[7]。

表1 GH4037材料的热导率与弹性模量

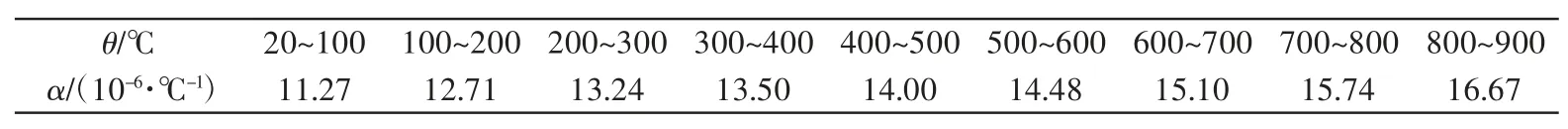

表2 GH4037材料在不同温度下的线膨胀系数

叶盘的材料为镍基变形高温合金GH500,是以镍、铬、钴为基的高温合金,可用作航空燃气轮机的转动部件及承力部件。

2 有限元求解

2.1 载荷施加

由于涡轮叶片工作在高温高压的喷射气流中,发动机工作时要不断经历起飞、爬升、巡航、减速、滑行等过程。转子的高速运转是离心力产生的主要原因,最大转速为18 000 r/min。运转工况极其复杂。主要的失效形式为涡轮叶片的疲劳失效与高温条件下的蠕变失效[8]。因此本次研究主要考虑高温环境与高转速下离心力对涡轮叶片结构可靠性的影响。温度载荷是由实验直接测量得出,对数据进行简化处理后施加于有限元模型中。

2.2 求解结果的后处理

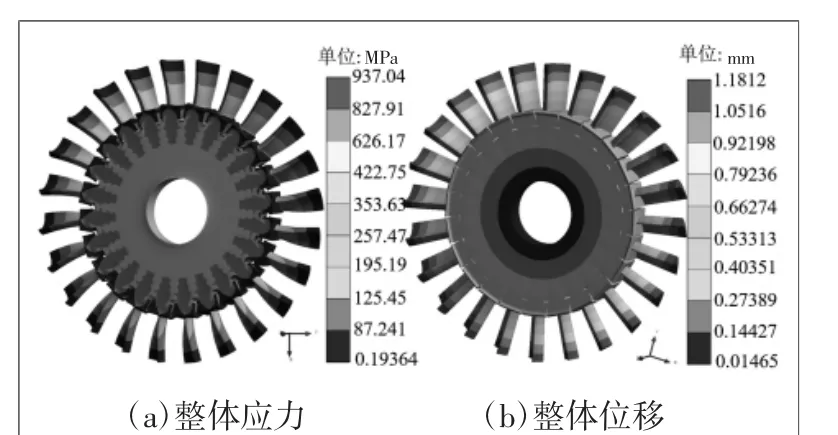

从图3(a)中可以看出,整体的最大应力位于轴心孔的位置。从应力的分布趋势来看,应力由轮盘的轴心孔至叶片的顶部逐渐减小。从图3(b)来看,整体的最大位移位于叶片的顶端,从整体位移的分布来看,由轮盘的轴心孔至叶片的顶端呈不断变大的趋势。为了更加详细地观察叶片与轮盘的应力与变形情况,下文将对叶片与轮盘进行单独分析。

图3 轮盘与叶片的整体应力与整体位移

图4为涡轮叶片表面的温度分布云图。由于叶片内部存在冷却流道,叶片表面的温度变化较为复杂,从叶根至叶尖呈一定的梯度分布。一般来说微观结构的演化会受应力、工作温度和使用时间的影响,在涡轮叶片工作过程中,叶片体内有一个最大值为700 °C的温度梯度。

图4 叶片表面温度的变化

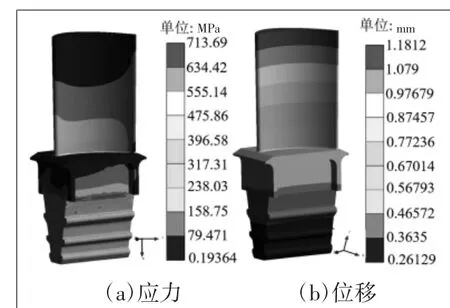

从图5(a)中可以看出高应力区域位于叶身的根部,图5(b)中叶尖处的变形最大。叶片产生裂纹的位置主要集中在叶根、叶片前缘与尾缘[9]。这是由于转子在高速运转时在榫齿与榫槽的接触面和叶身的表面都会产生压力,叶片相当于悬臂梁的结构,因此造成了叶身的根部和接触部位的应力值都比较大,而叶尖处的变形比较大。最大等效应力为713.69 MPa,高应力区域的温度为500~600 ℃,由文献[7]可知,在该温度下对应的σ0.2在755~765 MPa之间。并未超过材料的屈服极限,因此满足静强度设计要求。

图5 叶片的应力与位移

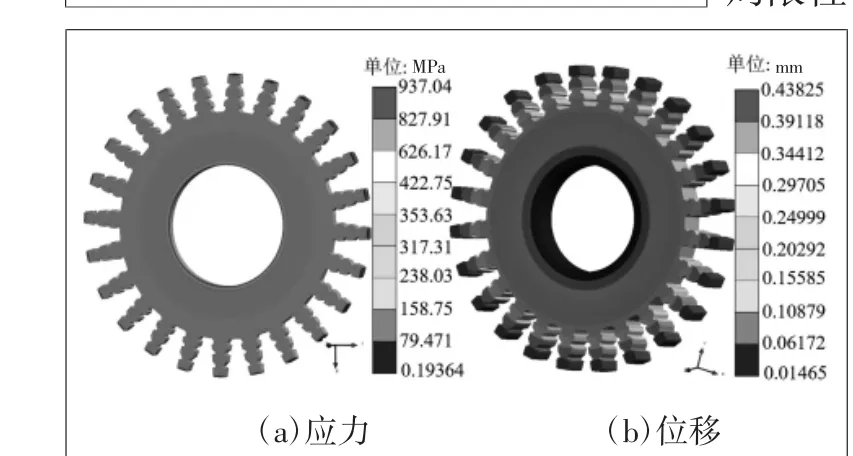

由图6可知,轮盘的应力分布是由轮盘的轴心孔至轮缘应力呈现出逐渐减小的趋势,轴心孔处的最大的应力值为937.04 MPa,位于轮盘的轴心孔。最小应力值为0.193 64 MPa,位于轮盘的轮缘处。位移的分布趋势是由轮盘的中心孔至轮缘不断增大,最大位移位于轮缘处,最小位移位于轴心孔。最大等效应力值为937.04 MPa,高应力区域的温度为400 ℃左右,由文献[7]可知,在该温度下对应的σ0.2在755~845 MPa之间,因此轴心孔处的局部区域进入了局部屈服阶段。但由于高应力区范围较小,可以通过热处理及采用圆弧的方式降低应力集中区域的应力。

图6 轮盘的应力与位移

3 温度梯度分析

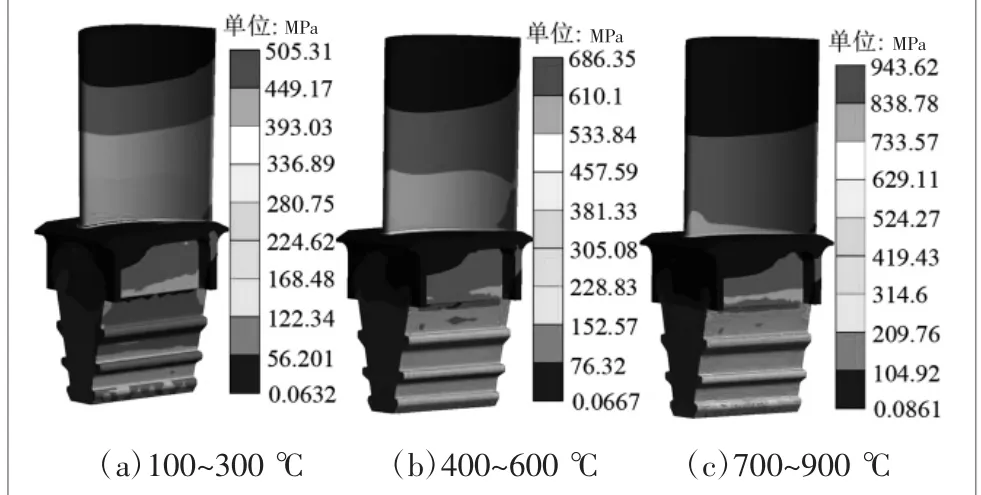

由于篇幅的局限性,在本篇论文中仅展示3 组温度梯度下的应力与位移的分布,图7(a)、图7(b)、图7(c) 分 别对应的温度梯度为100~300 ℃、400~600 ℃、700~900℃。

从图7中可以看出,叶根处的应力值较高,叶尖处的应力值最低。这是由于涡轮叶片在高速运转时,叶身类似于悬臂梁结构,从而造成了叶根部位产生了应力集中现象。从图7(a)、图7(b)、图7(c)3组不同温度梯度的应力分布对比中可以看出,随着温度梯度的升高,榫齿处的应力值也呈现不断变大的趋势。由于榫头和榫槽是配合连接,榫头变形值的增大使接触面产生了更大的压力,从而导致在温度梯度升高时榫齿处的应力值呈不断增大的趋势。

图7 不同温度梯度下叶片的应力分布图

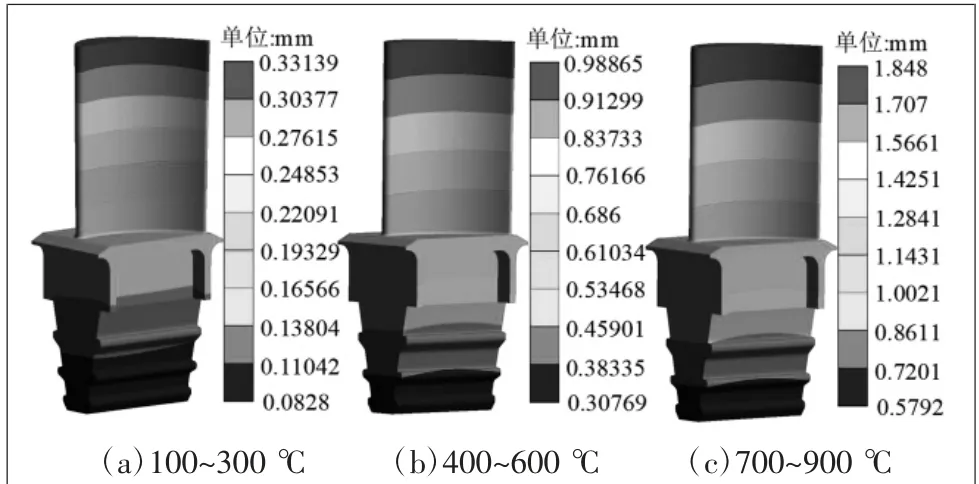

涡轮叶片整体的变形值随着温度梯度的增加而增加,由榫齿底部至叶尖呈现不断变大的趋势,榫齿处的变形值最小,叶尖处变形值最大[10]。随着叶片工作温度的升高,材料可能会发生蠕变伸长的现象,当叶片的变形值超过许用变形值时叶尖会与机匣产生摩擦,从而导致叶片的断裂,如图8所示。

图8 不同温度梯度下叶片的位移分布图

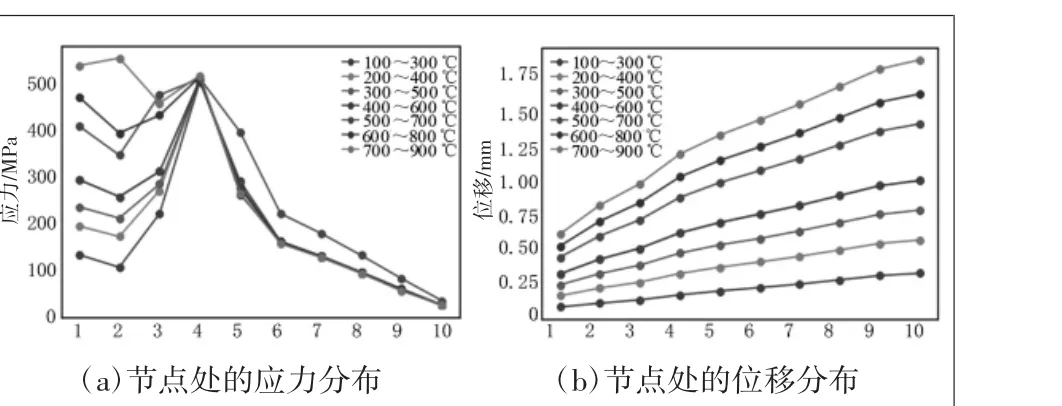

沿叶片的径向取10个点,其中榫齿处3个点,叶根处1个点,叶身处6个点。从图9(a)中可以看出,随着温度梯度的变化,3个部位对应力的敏感程度也不同。温度梯度的增加,使榫齿部位的应力值增加程度较大,这是由于温度的升高导致了榫齿变形量的增加,使榫齿与榫槽的配合接触面上的正压力增大,因此1号节点至3号节点处应力值呈现不断变大的趋势。在4号节点附近应力值出现了突变,但是随着温度的增加,应力值略有增加但是变化不大。这是由于在叶根局部区域几何结构发生了突变,造成了局部的应力集中,也属于工作过程中比较危险的区域[11]。5号节点至10号节点应力呈不断减小的趋势,与叶片整体应力的分布趋势相吻合,即应力由叶根至叶尖呈不断减小的趋势[12]。从图9(b)中可以看出,整体位移的分布状态比较均匀,由榫齿至叶尖呈不断变大的趋势,这是由于温度的升高引发了材料的蠕变伸长现象,从节点的分布趋势还可以看出叶身的变化程度比榫齿部位的变化大。

图9 不同温度梯度下节点处应力与位移分布图

4 结论

采用数值模拟的方法对涡轮叶片和叶盘在准工况下的应力与位移分布进行了预测。结果显示:轴心孔附近应力值最大,沿轴心孔至叶片的顶部呈不断减小的趋势。叶片应力较大的区域出现在叶身根部与榫槽与榫齿的接触区域,并对该区域的静强度进行了校核,校核结果符合静强度设计要求。随着温度梯度的增加,榫齿处的应力值增加较为明显,叶根处的应力值也有增大的趋势,但是变化不大。通过节点处应力值的对比可以发现,叶根处局部应力发生了突变,这是由于叶根几何结构所引起的应力集中,属于工作过程中比较危险的区域,因此在维修与保养时应重点关注。叶片的整体变形由榫齿至叶尖呈现不断变大的趋势,随着温度梯度的增加,变形值也在不断增加。为了避免叶片与机匣的摩擦,在装配时要严格控制叶片与机匣的间隙。