高强度钢渣混凝土性能研究

谢维鹏

(厦门地铁物资有限公司)

0 前言

环境和资源问题正成为影响我国经济快速发展的重要因素,而工业废渣的再生利用是减少废弃物排放量的有效途径之一。作为工业废渣之一的钢铁工业中的高炉矿渣,目前在我国已基本完成零排放,变为混凝土产业的重要材料,而与矿渣组成和结构以及水硬性相似的同为钢铁工业废弃物的钢渣利用率却长期处于低位。

在我国,全国炼钢厂堆积的钢渣总量数量庞大,每年堆积的数量以3000多万吨的速度增长。这些钢渣若得不到综合治理或合理利用,就会大量占用土地,导致环境污染、资源浪费。将钢渣取代部分水泥用于制备高强度混凝土,不仅可以改善混凝土的和易性,而且能提高其结构致密性及力学强度,同时又使钢渣得到了有效利用,保护环境,其经济和社会意义显而易见[1-2]。

本试验主要以不同的钢渣掺量配制高强混凝土,分析钢渣掺量对其流动性、强度和耐久性的影响,寻求高掺量钢渣的高强度混凝土配合比,以减少水泥用量,降低工程成本。

1 试验

1.1 原材料

采用52.5普通硅酸盐水泥,5~25mm连续级配碎石作为粗骨料,细集料则采用细度模数为2.85的中河砂,以三钢钢渣作为混凝土掺合料。

1.2 试验方法

混凝土流动性能按照《普通混凝土拌合物性能试验方法标准》(GB/T50080-2016)进行试验;

力学性能按照《混凝土物理力学性能试验方法标准》(GB/T50081-2019)进行试验,其中抗压强度试件标准尺寸为150mm×150mm×150mm。

干缩按《水工混凝土试验规程》(DL/T 5150-2017)进行试验。采用后埋测钉,待试件成型后,带模养护1~2d后拆模,拆模后,对轴心测钉立即采用环氧树脂或其他化学粘结剂进行加固。3d龄期后从标准养护室取出并立即移入干缩室测量初始长度,从移入干缩室测完初始长度后开始计算干缩龄期,在1、3、7、14、28、60、90、120、150、180d测量试件长度。

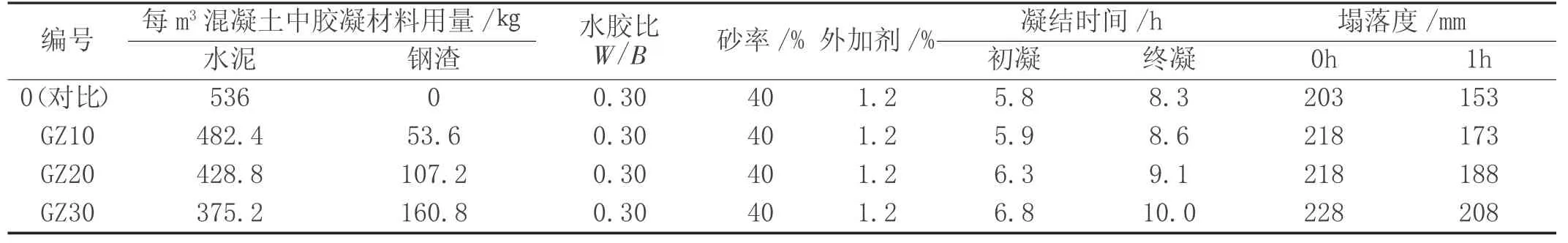

试样编号按照钢渣掺量比例来确定,具体见表1。

表1

2 试验结果与分析

2.1 钢渣掺合料对高强混凝土流动性能的影响

分别对不同掺量的钢渣高强混凝土的性能进行测试。测定凝结时间时,用试验筛将砂浆从混凝土拌合物中筛出,搅拌均匀,将砂浆一次性分别装入三个试样筒中,试样筒为带有盖子的刚性不透水的金属圆筒,圆筒尺寸为:上口内径160mm、下口内径150mm、净高150mm。试验从混凝土搅拌加水开始算起,每隔0.5h测量一次,在接近初凝和终凝时,缩短测量间隔时间。采用平面尺寸不小于1500mm×1500mm、厚度不小于3mm的钢板测量混凝土塌落度[4]。试验对比了不同掺量的钢渣高强混凝土的初终凝时间以及塌落度,见表2。

从表2可以看出,当钢渣部分取代高强混凝土中的水泥时,混凝土的初终凝结时间均有增加,特别是当取代量达到30%时,增加幅度非常大。这是由于钢渣粉主要为球形微粒,这些颗粒可以减小骨料间的摩擦力,在骨料间起到润滑作用,从而增加了水泥浆流动性,导致混凝土流动性增大。

表2 钢渣的掺入对混凝土凝结时间和塌落度的影响

2.2 钢渣掺合料对高强混凝土力学性能的影响

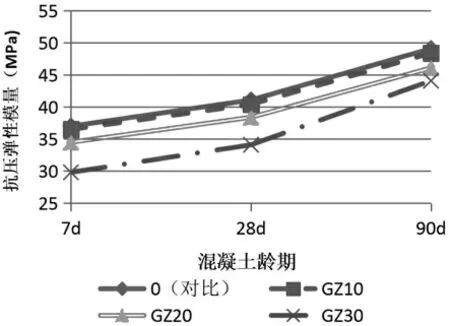

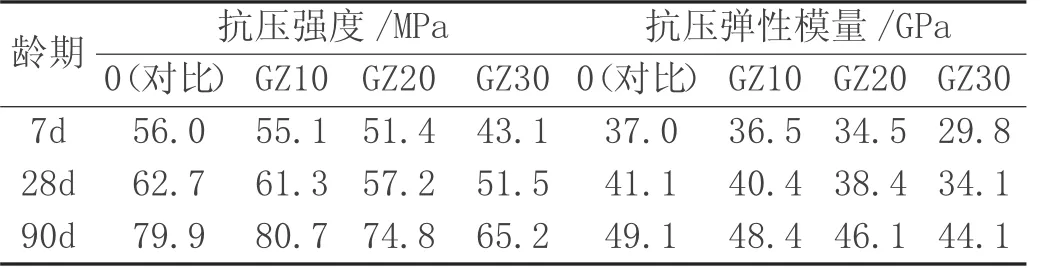

试验对高强混凝土在不同掺量钢渣下的力学性能进行测试,从抗压强度和抗压弹性模量这两个参数的试验对比来观察不同掺量钢渣对高强混凝土力学性能的影响,见表3、图1、图2。测定抗压弹性模量时,采用150mm×150mm×300mm的棱柱体试件,按公式⑴计算[5]:

图1 不同钢渣掺量对混凝土抗压强度的影响

Δn=εα-ε0

式中,

Ec——混凝土受压弹性模量(MPa);

Fα——应力为1/3轴心抗压强度时的荷载(N);

F0——应力为0.5 MPa时的荷载(N);

εα——Fα时试件两侧变形的平均值(mm);

ε0——F0时试件两侧变形的平均值(mm)。

从表3、图1和图2可以看出,随着钢渣掺量的不断增加,混凝土的早期强度均有不同程度降低;当钢渣掺量达到30%时,降低幅度非常大;但是当钢渣掺量在10%时,混凝土强度降低很少,甚至当龄期90d时,强度还略高于无钢渣混凝土的强度。这是由于钢渣微粒早期基本不参与水泥水化反应,不影响混凝土需水量,当钢渣掺量控制在一定程度时,钢渣微粒可填充水泥早期水化留下的空隙,从而减小空隙,提高混凝土强度,对混凝土后期强度发展有利。不同的钢渣掺量对混凝土抗压弹性模量的影响与抗压强度是一致的。

图2 不同钢渣掺量对混凝土抗压弹性模量的影响

表3 钢渣掺入对混凝土抗压强度和抗压弹性模量的影响

2.3 钢渣掺合料对高强混凝土耐久性能(干缩)的影响

表4为不同掺量的钢渣对混凝土干燥收缩的影响分析,通过干燥收缩率来表示。试验采用100mm×100mm×515mm的棱柱体试件,对不同龄期下的不同掺量的钢渣高强混凝土进行测长,每个龄期测长时,重复测2次,取平均值。按照公式⑵计算干缩率[6]:

表4 钢渣对混凝土耐久性能(干缩)的影响

式中,

εt——t天龄期时混凝土的干缩率;

Lt——t天龄期时试件的长度(mm);

L0——试件的初始长度(mm);

Δ——金属测头的长度。

从表4可以看出,随着钢渣掺量的不断增加,相同龄期混凝土干缩率降低趋势变缓;当钢渣掺量在20%以内时,混凝土干缩率降低最为明显;当钢渣掺量在20%~30%时,混凝土干缩率降低较少。另外,随着龄期的增长,所有试验混凝土试件干缩率均呈逐渐变大的趋势,早期混凝土干缩率增长较快,后期增长趋于平缓,这主要由于钢渣中含有一定量的CaO、MgO[3],在水泥水化过程中发生化学反应,使体积产生小膨胀,在一定程度上补偿了混凝土的收缩作用。

3 结论

在高强混凝土中加入部分钢渣,可以显著改善混凝土的流动性,随着掺量的增大,流动性的改善越明显,不过这会延长混凝土的凝结时间;钢渣的掺入使得混凝土的早期强度较低,干缩率降低明显,但随着龄期的增长,混凝土后期强度增长较快,干缩率增长趋于平缓。