循环载荷下软硬煤样的疲劳损伤差异性研究

甘黎嘉,徐 阳,何 淼

(重庆安全技术职业学院安全监督管理系,重庆 404010)

在采矿工程实践中,煤体经常遭受地应力、采动应力等的反复作用,例如工作面周期来压、掘进扰动、机械振动等。这些典型场景的煤体易于产生疲劳损伤,进而使得煤体力学性质劣化、孔裂隙结构破坏,诱发煤体动力灾害的发生。

关于煤体的疲劳损伤特性,郭军杰等[1-3]采用实验和数值模拟方法研究了煤体疲劳失稳全过程的变形及声发射特征,揭示了煤体疲劳损伤过程中的裂隙演化特征;何俊等[4]研究了三轴循环载荷下煤样的声发射特征,结果表明,声发射参量突变点发生在峰值应力的85%左右;杨永杰等[5]研究了循环载荷下煤体的力学及变形特征;刘玉忠等[6]研究了垂直层理和平行层理煤样在分级循环载荷下的疲劳变形特性;刘刚等[7]、邹俊鹏等[8]研究了循环载荷下煤样的变形特征及损伤演化规律;肖福坤等[9]以声发射参量为依据,从能量转化角度分析了循环载荷下煤体的失稳前兆;李杨杨等[10]研究了不同加载速率下,煤样能量转化与煤样碎块块度分布规律的内在关系;魏明尧等[11]通过建立煤体损伤增量本构模型,研究了煤体累计损伤演化规律;彭瑞东等[12]分析了不同围压条件下煤岩的损伤演化行为,并基于能量分析的损伤变量定义建立了损伤演化模型。

现有研究成果多侧重于研究单一煤样的疲劳损伤过程,而对不同煤样的疲劳损伤差异性研究少有报道。基于煤体孔裂隙结构的复杂性,有必要开展不同性质煤样的疲劳损伤差异性分析,进而深入认识煤体的裂隙演化过程及破坏机制,为煤岩动力灾害的高效防治提供依据。鉴于此,本文选择了软煤煤样和硬煤煤样进行周期载荷下力学特性和声发射特征的对比分析。

1 试验过程

1.1 煤样制备

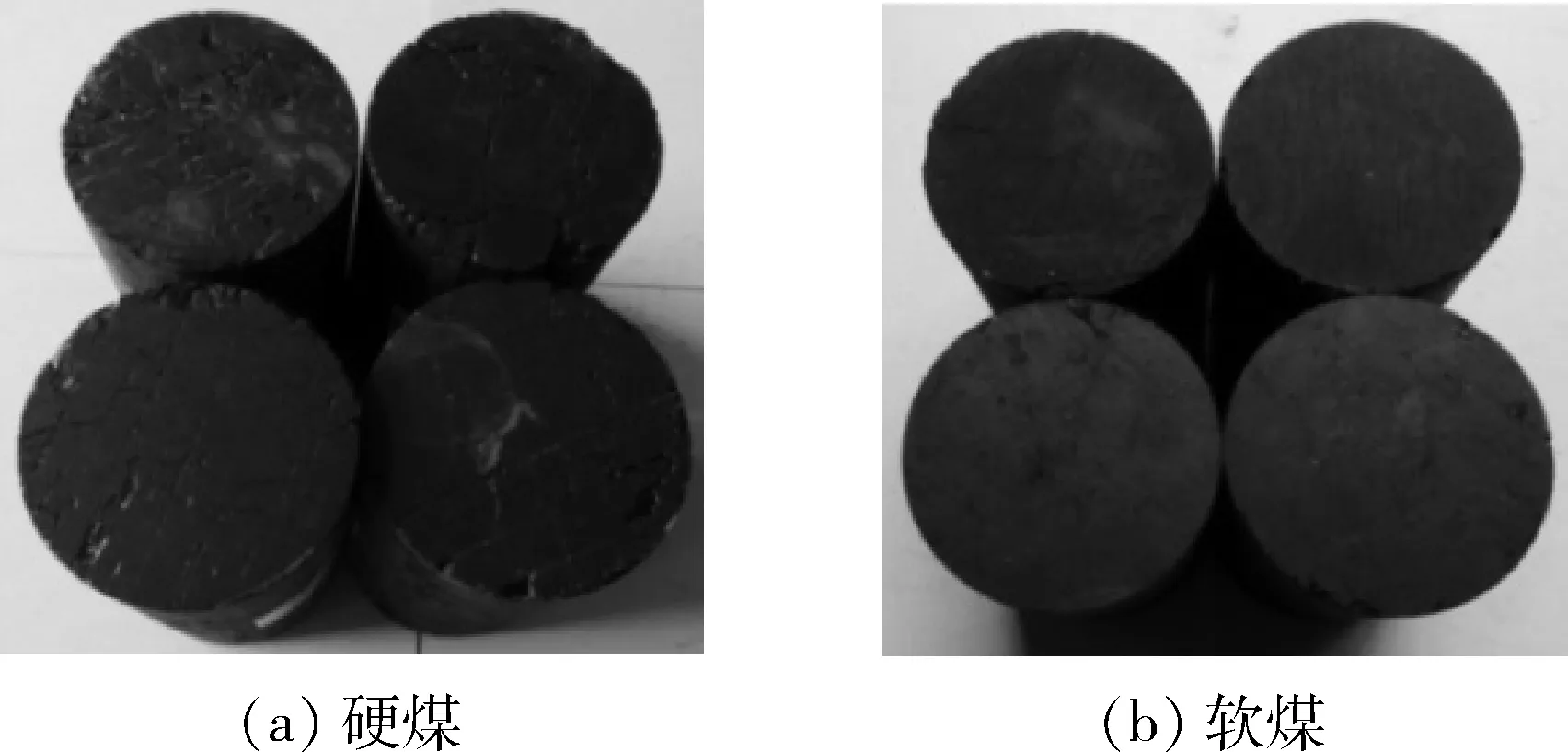

试验所用软煤煤样和硬煤煤样分别选择平煤十矿戊9煤和寺河矿3#无烟煤。戊9煤的煤质疏松,强度低,属典型的软煤;3#无烟煤的煤质致密、强度高,属典型的硬煤。采用湿式密集钻芯法将煤块加工成Φ50 mm×100 mm的标准试样,部分煤样如图1所示。

从图1可以看出,软煤煤样和硬煤煤样的外观裂隙存在明显差异,硬质煤结构较为完整,宏观裂隙不明显,而软质煤端部存在明显的原生裂纹,且裂纹分布错综复杂。

图1 部分煤样Fig.1 Part of the coal samples

1.2 试验仪器

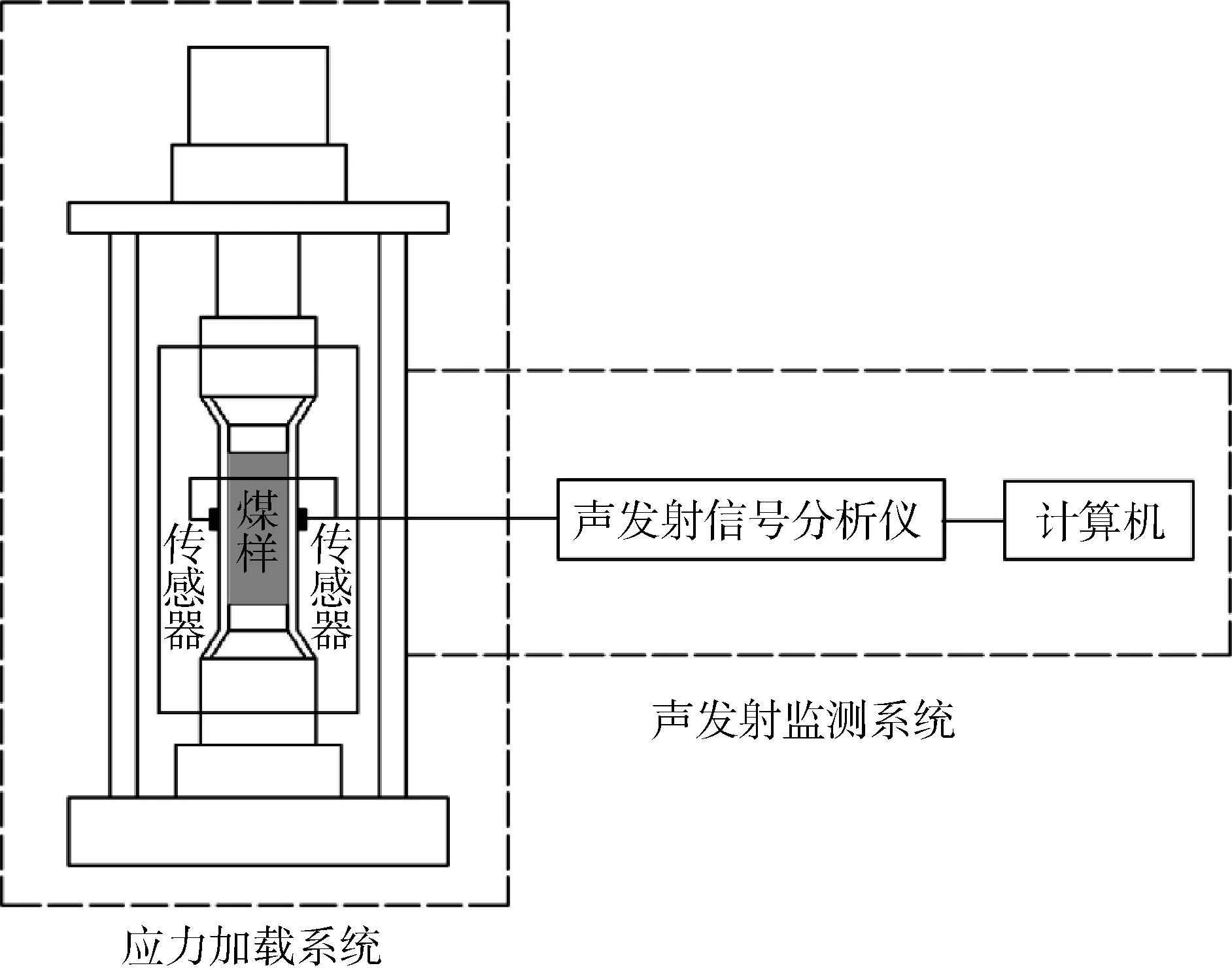

试验加载系统采用RMT-150B型岩力学试验机,该试验机的轴向最大载荷为1 000 kN,围压加载上限为45 MPa,伺服液压行程最大为50 mm,系统精度小于0.5%,且加载控制方式多样,试验数据实时采集。声发射系统采用DS5-8B型全信息声发射信号分析仪,该系统有8个监测通道,试验数据可以多通道同步实时采集(图2)。

图2 实验系统示意图Fig.2 Schematic diagram of experimental system

1.3 试验方案

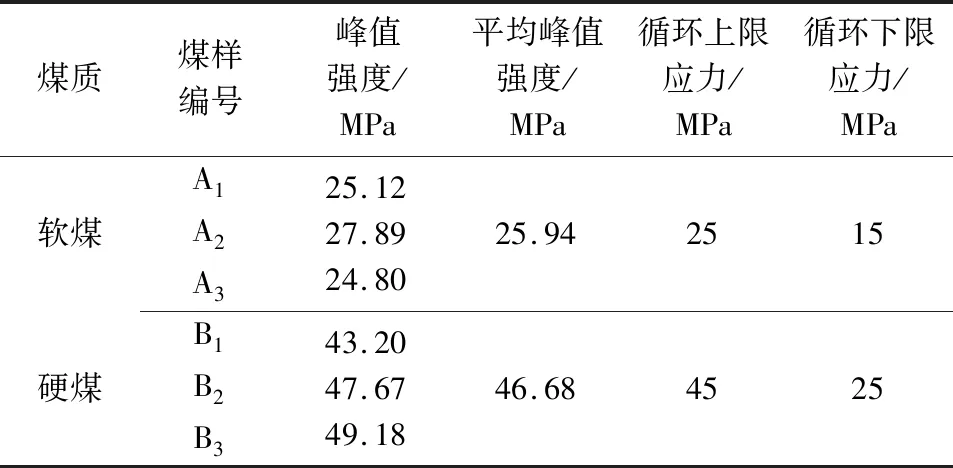

首先,采用0.005 mm/s的位移加载控制方式分别对软煤煤样和硬煤煤样进行常规三轴压缩试验,围压2 MPa,每组进行3个试样,并以煤样的三轴压力测试结果为依据,确定循环载荷试验的应力水平;其次,采用等幅三角波形加卸载方式进行循环载荷试验,循环频率0.02 Hz,单个试件的循环次数为20次。同时,为了保证声发射信号采集的可靠性,在试件左右两侧对称布置一组传感器进行声发射信号采集,数据采集频率为1.5 MHz。试验过程中,保持轴力加载和声发射监测同步进行。

2 煤样力学特征分析

2.1 三轴压缩下煤样的力学特性分析

图3为软煤煤样和硬煤煤样三轴载荷下的全应力-应变曲线。对比图3(a)和3(b)可知,软煤煤样和硬煤煤样变形破坏的主要区别在弹性阶段之后,同时,软煤煤样的初始压密阶段较硬煤煤样更为明显。其主要原因在于,软煤内部结构疏松,孔裂隙发育,组成煤体的颗粒在受载过程中发生滑移,煤体结构重组,颗粒之间的内摩擦力使得煤体具有一定的延展性;而硬煤在成煤过程中,颗粒的固结性更高,煤体骨架的承载能力更强,在载荷作用下让压性能差,故而表现为峰值应力后的突然破裂。2 MPa围压下两种煤样的基础力学参数见表1。

图3 三轴压缩下软煤煤样和硬煤煤样的全应力-变形曲线Fig.3 Total stress-deformation curves of soft and hard coal samples under triaxial compression

表1 2 MPa围压下煤岩力学参数Table 1 Mechanical parameters of coal rock under 2 MPa confining pressure

2.2 循环载荷下煤样的力学特性分析

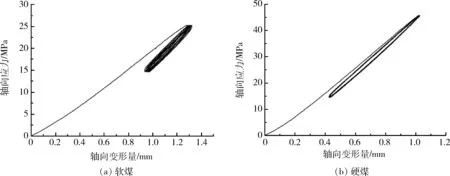

图4为循环载荷下软煤煤样和硬煤煤样的应力-应变曲线。从图4(a)可以看出,第1次循环加载阶段软煤煤样的变形发展速度较快,且在第1次循环卸载阶段与第1次循环加载阶段的应力-应变曲线形成了滞回环,滞回环的形成主要由原生煤样塑性变形导致[13]。随着循环次数的增加,煤样滞回环不断增加,变形量也稳定增加,说明循环载荷作用对煤样产生的损伤量逐渐增大。

从图4(b)可以看出,硬煤煤样循环载荷下的变形曲线与软煤煤样存在较大差异。虽然在第1次循环卸载和第2次循环加载过程中应力-应变曲线形成了滞回环,但是从第2次循环后,产生的滞回环不再增加,基本与第1个滞回环重合,变形量也不再增加,这一现象与硬煤的性质有关,硬煤属于脆性材料,煤样破坏过程中没有明显的屈服阶段,峰值应力前,煤样基本处于弹性阶段,循环上限应力在峰值应力之下,故而循环载荷对煤样的损伤较小,应力卸载阶段,煤样的弹性变形得到充分恢复,因此不会产生连续的滞回曲线。

图4 循环载荷下煤样的应力-应变曲线Fig.4 Stress-strain curves of coal samples under cyclic loading

3 循环载荷下煤样的声发射特征分析

煤样加载过程中内部产生微裂隙,应变能以弹性波形式释放,产生声发射活动[14],常用声发射特征参量表征声发射活动的强弱。本文选择了振铃数、撞击数和累计能量三个参数对循环载荷下煤样的声发射过程进行描述。振铃数反映了声发射信号中的幅度,撞击数反映声发射活动的总量和频度,常用于声发射活动性评价,累计能量能够反映裂纹扩展特征,三种参量从过程和状态两个层面反映煤样加载过程中的声发射变化信息。

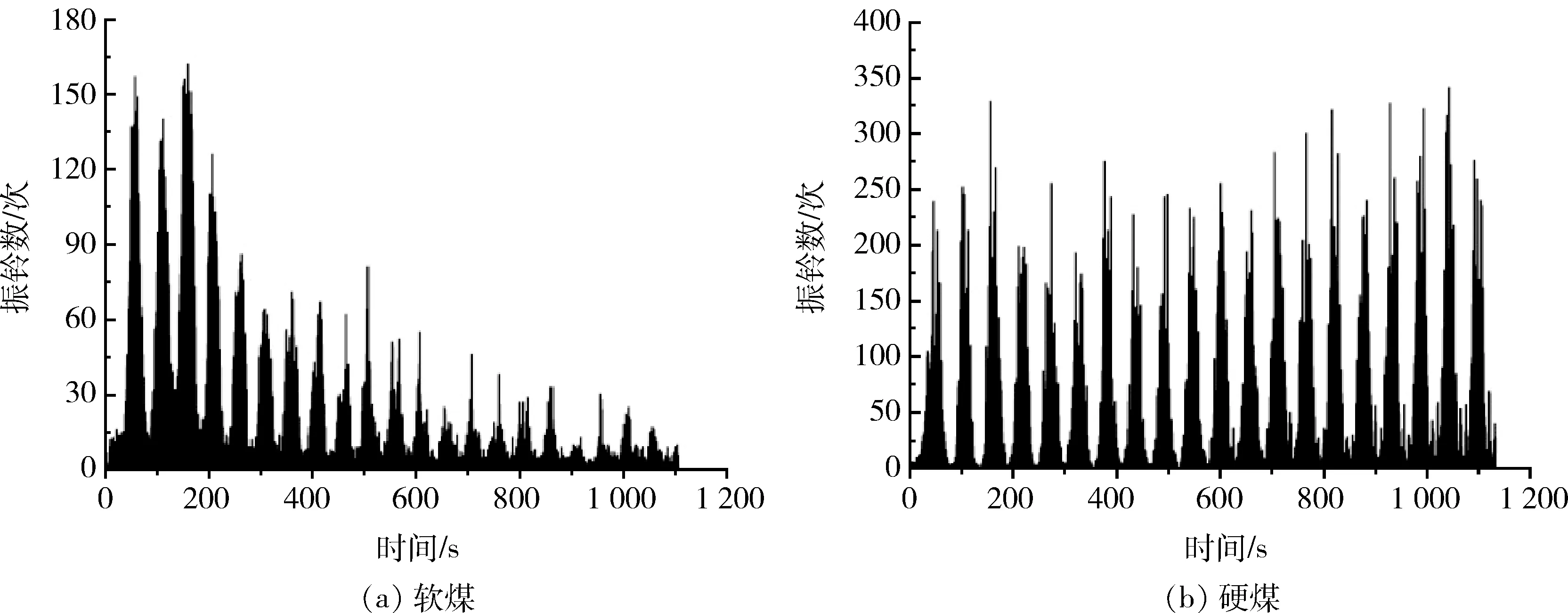

图5为软煤煤样和硬煤煤样在循环载荷下的振铃数变化图。从图5可以看出,软煤煤样和硬煤煤样的声发射振铃数变化特征均具有良好的循环性,但软煤煤样和硬煤煤样的振铃数变化图依然存在显著的差异性。在单次循环过程中,随着应力的加卸载,振铃数随之增加和减少,在上限应力附近,振铃数达到最大值。对于硬煤煤样,在20次循环过程中,单次循环的最大振铃数相近。对于软煤煤样,在20次循环过程中,振铃数最大值呈现先稳定后依次降低趋势,即前3次循环的最大振铃数相当,之后随循环次数增加,单次循环的最大振铃数逐渐降低,至第20次循环时最大振铃数最小。

图5 循环载荷下煤样振铃数变化图Fig.5 Change diagram of ring number of coal samples under cyclic loading

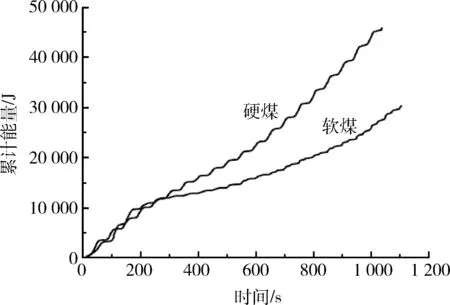

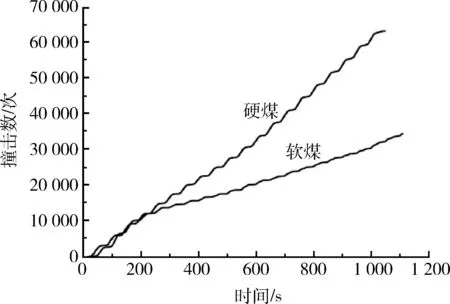

图6和图7为循环载荷下软煤煤样和硬煤煤样的累计能量和撞击数变化曲线。由图6和图7可以看出,循环载荷下软煤煤样和硬煤煤样的累计能量和撞击数变化规律具有相似性。硬煤煤样的累计能量和撞击数均呈现阶梯状直线上升的变化趋势,很好地反映了煤样受载的循环特征。软煤煤样的累计能量和撞击数曲线出现了明显的转折点,即前3次循环相应的曲线与硬煤变化规律具有较高的一致性,在第3次循环之后,累计能量和撞击数的上升速率开始下降,变化曲线较硬煤而言更为平缓,上升的阶梯状不再明显,近似为直线状。这一现象与振铃数的变化规律相互印证。

图6 循环载荷下累计能量变化图Fig.6 Diagram of cumulative energy variation under cyclic loading

图7 循环载荷下撞击数变化图Fig.7 Diagram of impact number variation under cyclic loading

需要指出的是,由于软煤结构的离散性较大,循环载荷下声发射参量的变化会存在一定的差异性,即振铃数的稳定阶段长短不同,撞击数和累计能量曲线上转折点出现的时机也会不同。

4 声发射参量与裂隙演化关系探讨

煤样在应力作用下,历经微裂纹的萌生、集结及贯通等过程,各阶段中均伴随着能量的集聚或耗散,并以弹性波的形式释放出来,产生声发射现象。因此,通过声发射参量的动态变化,反演煤样的裂隙演化过程,进而探索煤样动载下的破裂机理。从软煤煤样和硬煤煤样循环载荷下的声发射特征变化规律可见,不同性质煤样的破坏模式不同,相应的裂隙演化过程也不同。

对于硬煤煤样,单次循环的声发射振铃数变化规律相似,且单次循环的振铃数最大值相当,表明循环载荷下硬煤煤样的损伤较小,每次循环加载段产生的变形在卸载段都得到了很大程度上的恢复,不可逆变形量较少,煤样原始结构变化较小,煤样裂纹扩展处于稳定发展阶段,单次循环对煤样的损伤仅产生局部小裂纹。从累计能量和撞击数变化曲线可见,声发射参量直线上升,没有出现上升过程的转折点,表明尚未有局部主裂纹形成,即聚集的能量不足以使循环产生的局部小裂纹达到集聚、贯通。

从声发射参量的动态变化可以看出,对于软煤煤样,煤样裂纹扩展经历了稳定发展和非稳定发展两个阶段。在裂纹稳定发展阶段,煤样内部能量逐渐积聚,煤样内部的局部小裂纹开始萌生,同时能量在小裂纹周围不断积聚,但积聚的能量值尚未达到裂纹进一步发育的要求。随着循环过程的进行,声发射活动出现转折点,表明能量累计达到了裂纹进一步扩展的门槛值,此时,裂纹进入非稳定发展阶段,微裂纹开始集结、扩展,同时原生裂纹也开始汇合、贯通,煤样内部局部主裂纹开始形成,局部主裂纹的产生减弱了煤样内部声发射信号的传播,声发射活动减弱。随着循环次数的增加,煤样内部损伤加剧,局部化主裂纹逐渐向四周扩散发展,形成主破裂面,声发射活动依次减弱。按照上述发展趋势,如果循环次数足够多,最终将导致煤样沿主破裂面破坏失稳,声发射活动也将趋于平静[15]。

综上所述,软煤和硬煤两种煤样的疲劳损伤具有显著的差异性,内在原因是软煤和硬煤两种煤样本身的煤质属性差异性显著。从宏观角度分析,硬煤煤样具有脆性材料特征,其破坏模式突然断裂型,而软煤煤样具有塑性材料特征,其破坏模式为渐进破坏型。从微观角度分析,硬煤煤样在循环载荷前期,裂纹扩展速率较慢,后期裂隙突然贯通破坏,而软煤煤样随循环次数增加,裂纹逐渐累积贯通,直至破坏。

5 结 论

1) 循环载荷下,软煤煤样出现连续的滞回环,塑性变形量随循环次数稳定增加,硬煤煤样的滞回环基本重合,塑性变形量也不随循环次数增加而增加。

2) 循环载荷下,硬煤煤样的单次循环峰值振铃数波动不大,声发射累计能量和撞击数呈现阶梯状直线上升变化趋势;软煤煤样的峰值振铃数随循环次数增多呈现先稳定后降低趋势,声发射累计能量和撞击数变化曲线出现明显转折点,即上升速率降低,且上升的阶梯状逐渐模糊,近似为直线上升。

3) 通过声发射参量的动态变化可知,硬煤煤样在循环载荷下裂隙发育缓慢,仅有局部小裂纹的形成,尚未形成大的贯通裂隙;软煤煤样的裂隙发育分为稳定发展阶段和非稳定发展两个阶段,稳定发展阶段局部小裂纹发育,非稳定发展阶段局部小裂纹开始汇合、贯通,进而导致煤样最终的破坏失稳。